大型工業離心水泵節能新技術探討

汪連成

(山西煤礦機械有限責任公司,山西 太原 030031)

引言

泵是各領域使用最廣泛的通用機械之一,圖1為某工業現場泵組系統布置圖,其品種、規格繁多,而絕大多數類型的泵存在一個共性問題——“泄漏”。泵的泄漏損失,包括葉輪密封環、級間、軸向力平衡機構三種泄漏損失,其泄漏損失的高低不僅與設計制造有關,更與其工作運行方式及后期管理密切有關。其特征之一是泵連續運行一定時間后,由于各部件之間摩擦,間隙增大,容積效率降低,磨損量L=F(S),S為設備的有效運行時間;其特征之二是在沖擊載荷作用下,磨損量L=G(M),M為設備運行時所承受的沖擊載荷,磨損量L在沖擊載荷的作用下會加速磨損。本文擬以增強密封為出發點對大型工業離心水泵節能管理進行研究和探討。

圖1 工業現場泵組系統布置圖

1 現狀

現在絕大部分流體機械采用的密封方式依然是填料密封,填料密封原理如圖2所示。

圖2 填料靜密封原理圖

填料裝入填料腔以后,經壓蓋螺絲對它作軸向壓縮,當軸與填料有相對運動時,填料的塑性使它產生徑向力,并與軸緊密接觸。與此同時,填料中浸漬的潤滑劑被擠出,在接觸面之間形成油膜。由于接觸狀態并不是特別均勻的,接觸部位便出現“邊界潤滑”狀態,稱為“軸承效應”;而未接觸的凹部形成小油槽,有較厚的油膜,接觸部位與非接觸部位組成一道不規則的迷宮,起阻止液流泄漏的作用,此稱“迷宮效應”,這就是填料密封的機理。顯然,良好的密封在于維持“軸承效應”和“迷宮效應”。也就是說,要保持良好的潤滑和適當的壓緊。若潤滑不良或壓得過緊都會使油膜中斷,造成填料與軸之間出現干摩擦,最后導致燒軸和嚴重磨損。

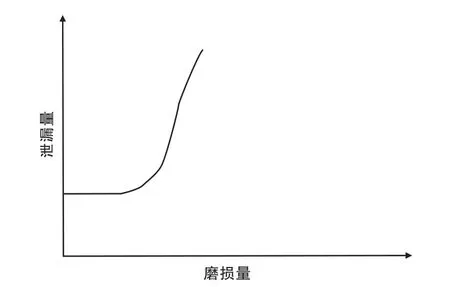

為此,需要經常對填料的壓緊程度進行調整,以便填料中的潤滑劑在運行一段時間之后,再擠出一些潤滑劑,同時補償填料因體積變化所造成的壓緊力松弛。顯然,這樣經常擠壓填料最終將使浸漬劑枯竭,所以定期更換填料是必要的。此外,為了維持液膜帶走摩擦熱,有意讓填料處有少量泄漏也是必要的。這種密封的機理是靜密封,允許磨損裕量小,而且填料密封磨損量和泄漏量之間有圖3所示函數關系:

圖3 靜密封時磨損量與泄漏量之間關系圖

其特點由圖3可知,隨磨損量增加,密封效果會指數級劣化,基本上是磨損一開始密封性就下降了,言外之意,泵工作壽命期內其效率圖與此圖基本一致。其管理特征是建立在維修工不斷維護及更換填料的基礎上,言外之意設備只能在間歇狀態工作,磨損裕量極為有限,超過此極限其性能將會發生“懸崖式”下降,該設備的特征是無故障運行時間短,需要專門的在線維護力量才能保證泵運行于額定工礦效率下,否則將經常工作于低效率狀態,免維護工作基本不能實現。

2 新式密封的機理及機械密封的特點

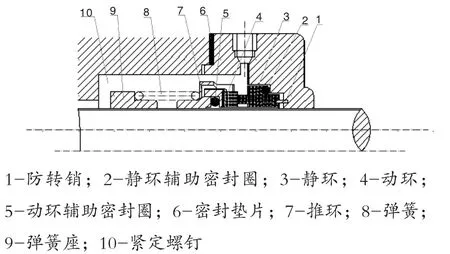

1)泵采用的機械密封一般為平衡型雙端面專用機械密封,配有冷卻水短管、壓力表。圖4為機械密封原理圖。

2)泵采用的機械密封一般出廠時已安裝調制好,用戶可不再進行調試。

3)機械密封部分有兩個外露管接頭,分別為軸封水的進口和出口,其中與泵出口在同一側的為出水口,另一側為進水口。

4)機械密封泵使用前,須先接通軸封水,停泵3分鐘后方可關閉軸封水。

5)向用戶提供機械密封備件時,廠家一般將機械密封裝于填料箱內,作為成套件供貨。

6)裝有機械密封的泵和機械密封備件長期不使用時,機械密封部分應加注滿N46號機械油,以防止機械密封部件生銹或內部橡膠件失效。

圖4 動密封—機械密封原理圖

為了提高低比速泵的效率,對1臺8Dy-100單級流程泵進行了一系列試驗。試驗研究表明:影響低比速泵效率的主要因素是圓盤摩擦損失。為此,把葉輪前口環間隙密封改為機械密封,泵總效率提高1.8%;把葉輪后口環間隙密封改為機械密封,泵總效率提高2.8%。把后口環改為機械密封,基本上消除了泄漏和口環以下后輪盤摩擦損失,提高泵效率,還能夠平衡軸向力,取消軸封裝置。

3 有效提高機械密封工作性能的技術手段

動態密封技術作為一種新型的先進的密封技術,在流體機械領域取得大家一致認可,與靜態密封工藝比較,在壽命和適應性上有質的飛躍,使得泵類機械實現了免維護、高效率運行和長時間無故障運行三者的統一,但是在沖擊載荷頻繁的場合,動態密封磨損加劇導致的失效事故也時有發生,成為動態密封的主要失效形式。針對泵類流體機械沖擊載荷的產生機理和特點,筆者提出采用軟啟軟停技術避免氣蝕現象和水錘現象的發生,這樣就從根本上避免或減少了沖擊載荷對泵動態密封的沖擊破壞作用,使得泵無故障運行時間顯著延長,機械密封與泵的工作壽命基本一致,而且保證了泵在整個生命周期內其效率曲線始終運行于高效區間,使得泵運行狀態的管理進入一個新的水平,泵類設備工作效率大幅提高,節能效果明顯。

4 結語

以系統的觀點重視和解決離心泵的密封問題是提高泵類流體機械工作效率的有效途徑,動態機械密封將泵的運行磨損狀態大大改善,但是泵的高效運行和無故障時間的保證與泵的工作狀態密切相關,通過軟啟軟停技術的使用使得泵沖擊載荷和氣蝕現象發生的物理條件大大改善,泵工作在平穩可控的工作狀態下,這樣就為泵類流體機械運行于高效可靠的工作狀態提供了可靠的技術平臺,徹底解決了泵類流體設備效率低、維護量大、能耗高等制約業界多年的難題。