硅鐵冶煉爐的煙塵特性及余熱回收利用

,,,

(1.黑龍江省節能技術服務中心,哈爾濱 150001;

2.哈爾濱第703研究所,哈爾濱 150078;

3.青島凱能鍋爐設備有限公司,青島 266300)

0 引 言

能源短缺、價格上漲和環保要求的壓力,高耗能的鐵合金企業必須解決自身生存發展的迫切問題:節能降耗、減少排放污染。冶煉一噸硅鐵,耗電約8 500 kw,排氣煙溫為360~600 ℃,煙氣帶走的熱量約29.27×106kJ左右[1]。硅鐵冶煉爐排放煙氣對環境污染極為嚴重,幾乎100%的煙塵均為可吸入顆粒物,經呼吸道進入人體肺部危害人體身心健康。對操作工人的身體健康和社會環境均有較大影響。回收硅鐵爐余熱降低能耗、充分利用余熱資源實現節能減排、保護環境具有重要的現實意義。

國外的硅鐵冶煉爐全部實現余熱利用并且電爐容量均在30 000 kVA以上。國內的硅鐵冶煉爐仍以12 500 kVA爐型為主,直到2010年還在淘汰10 000 kVA以下的爐型。瑞典的美國艾爾克公司瓦崗廠在五十年代就成功的建設了半封閉型硅鐵爐的余熱利用系統,實現熱電聯產。七十年代,日本重化工和賀川公司、挪威比約爾佛森公司、瑞典敦克爾克格拉夫林公司采用噴丸方法[1-2],即含鉻鋼珠氣動輸送敲擊方法除灰。德國德馬克公司對硅鐵冶煉爐的余熱利用和除灰方法做了大量試驗研究。

自八十年代開始,國內陸續利用余熱鍋爐給硅鐵爐煙氣降溫[3-5],并采用鉻丸法、爆破法、壓縮空氣、蒸汽等方法除灰,但除灰效果并不盡如人意。

硅鐵冶煉爐余熱利用需解決的技術難題是鍋爐換熱管束上微硅粉SiO2在管束上的粘附性積灰問題。微硅粉SiO2粘附在換熱管束上后,使鍋爐管束傳熱條件逐漸惡化,蒸汽產量逐漸下降而不能正常運行。2009年以來,內蒙鄂爾多斯冶金有限責任公司采用振打方式后改為激波除灰的立式余熱鍋爐;甘肅蘭州騰達西北鐵合金有限責任公司采用拋丸除灰的立式余熱鍋爐;青海百通高純材料開發有限公司采用機械刷除灰的臥式余熱鍋爐,使硅鐵行業的余熱利用投入商業運行,節能降耗、減少污染排放取得初步成效。但都不同程度的存在某些問題。如何發展、完善低溫低壓余熱鍋爐的研究與設計[8]亟待解決的關鍵問題是:首先是研制高效除灰技術,取代目前采用的結構復雜、笨重、多發故障的機械除灰方式。其次是采用強化換熱技術,使用擴展受熱面取代目前體積龐大、耗用鋼材多的光管結構余熱鍋爐。

1 硅鐵冶煉爐煙塵分析及積灰試驗

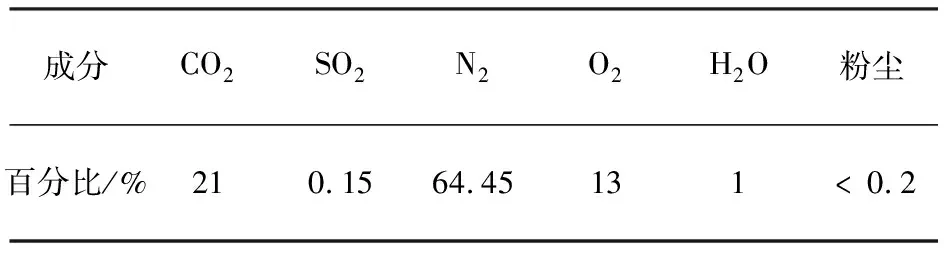

埋弧熔煉是硅鐵冶煉爐生產的核心工序,不同的硅鐵冶煉爐其煙氣成分是有差別的,因為焦炭水分含量變化、固定碳含量不同、焦炭配入量不同、電極位置變化、電壓波動、硅石雜質含量、硅石大小不均、以及操作技術水平欠佳等對煙氣成分都有影響。正常工況的煙氣參數差別不大。寧夏某冶金有限公司硅鐵冶煉爐煙氣成分實測值見表1。

表1 硅鐵冶煉爐煙氣主要成分

煙氣中含塵量一般在~8.5 g/Nm3左右。

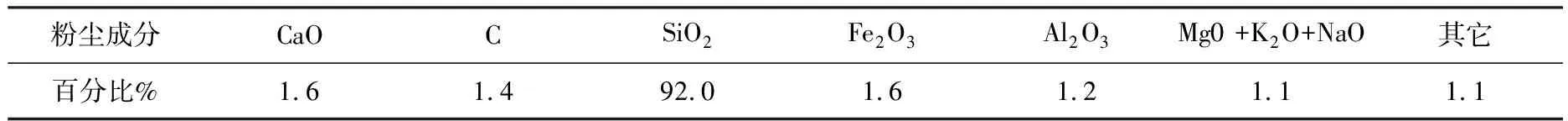

表2 粉塵的化學成分

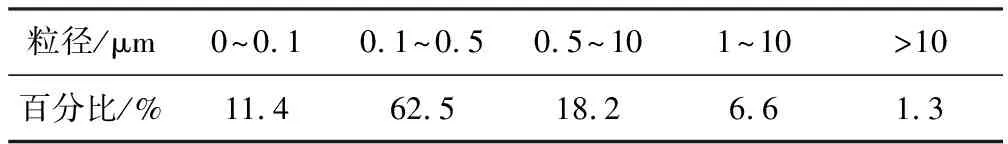

表3 硅鐵爐煙氣中粉塵的粒徑分布

SiO2的熔點1 726 ℃,4Pb·SiO2熔點726 ℃,2Pb·SiO 2熔點763 ℃,CuS·PbS熔點540 ℃,當煙氣中含有接近熔點的金屬化合物時,積灰呈現粘結性。

煙氣溫度低于170 ℃時,硅塵顆粒對布袋的吸附現象嚴重,阻力增大。溫度過低(130 ℃)時,還可能導致煙氣中SO、SO2露點酸凝。所以,硅鐵爐余熱鍋爐出口溫度應控制在150~180 ℃。因此,也不會產生低溫粘結灰。如果煙塵含硫很低,排煙溫度設計可低于150 ℃。

微硅粉的基本物理性質:

(1) 存在形式:無定形超細(非晶體)粉末或絮狀粉末。

(2) 典型顏色:灰白色(自然狀態呈白色,隨著密度的增大,顏色逐漸加深)。

(3) 比表面積:大部分<15 ~ 27 m2/g。

(4) 松散容重:150 ~ 230 kg/m3。

(5) 活性指標:≥85%。

(6) 需水量比:≤125%。

(7) 高電絕緣性:比電阻通常在1 011~1 013 Ω·cm 范圍之內。

(8) 極強隔熱性,熱傳導率非常低≤0.05 W/mK(由于多孔性)。

(9) 很好的增粘作用。

硅鐵爐煙氣溫度一般在370~450 ℃,個別硅鐵爐煙氣溫度高于500 ℃,不存在金屬熔融狀態或半熔融狀態,因此煙塵中的SiO2沒有粘結性,只具有粘附性。屬于粘結傾向的粘附性。粒徑極小,比表面積很大,而且絕熱性能極強,當SiO2粉塵粘附在換熱管束上后,由于SiO2粉塵的隔熱性致使換熱效果惡化。因此,如果余熱鍋爐換熱管上硅粉粘附,即使僅僅是粘附薄薄一層,也會對管道內外熱交換產生相應的隔絕作用,嚴重影響熱交換。

當煙氣速度很低時(本試驗是在布袋除塵室內,速度<4 m/s),SiO2在整個管壁上都有積灰(如圖1和圖2所示)。

圖1 煙氣速度很低時管束積灰情況

圖2 煙氣速度很低時管束積灰情況

圖3 煙氣速度18.5 m/s時迎風面積灰情況

圖4 煙氣速度18.5 m/s時背風面積灰情況

由圖3可知迎風面無積灰,圖2顯示背風面微楔形積灰。圖4可見前幾排銷釘迎風面有微量積灰,后三排迎風面楔形積灰,背風面微楔形積灰。

煙氣速度低時,粘附屬干松灰,整個管外壁均有積灰,背風面呈現楔形積灰并在銷釘之間有搭橋現象。

煙氣速度高時(這二次試驗為18.5 m/s,余熱鍋爐前煙道內正常流速),前幾排銷釘迎風面積灰較少,背風面管壁上的積灰為單側楔形積灰。后幾排迎風面積灰為楔形積灰,背風面為微楔形積灰并成塊脫落。試驗表明,微硅粉具有較強粘附性,在背風面管壁上有粘結趨勢(可能含其他金屬化合物)。

煙氣速度在11 m/s左右時,積灰較少。

硅鐵爐煙塵中的SiO2具有很強的粘附性,而且絕熱性能極強,對管束的附著力很強,當SiO2粉塵附在換熱管束上后,由于SiO2粉塵的隔熱性致使換熱效果惡化,如果不施加外力不會自行脫落。SiO2積灰質地比較松軟,但是在煙道壁面上隨積灰厚度增加,會結成硬殼。余熱鍋爐換熱管上薄薄一層微硅粉,也會對管道內外熱交換產生相應的隔絕作用,嚴重影響余熱回收和煙氣降溫。

2 燃氣脈沖(激波)除灰[7-9]試驗

吹灰器的關鍵技術是具有足夠激波強度和區域全覆蓋。在設計時須充分考慮沖擊波強度、能量分布范圍和作用范圍。

燃氣脈沖(激波)吹灰系統主要由燃氣供給系統、空氣供給系統和激波脈沖發生系統組成。

激波脈沖主要參數:

瞬間爆燃氣流速度:約360 m/s。

噴口沖擊氣流壓力:2.1 MPa。

最大壓力升高所需時間:0.003 S。

聲壓:106 Pa。

聲級:170 dB。

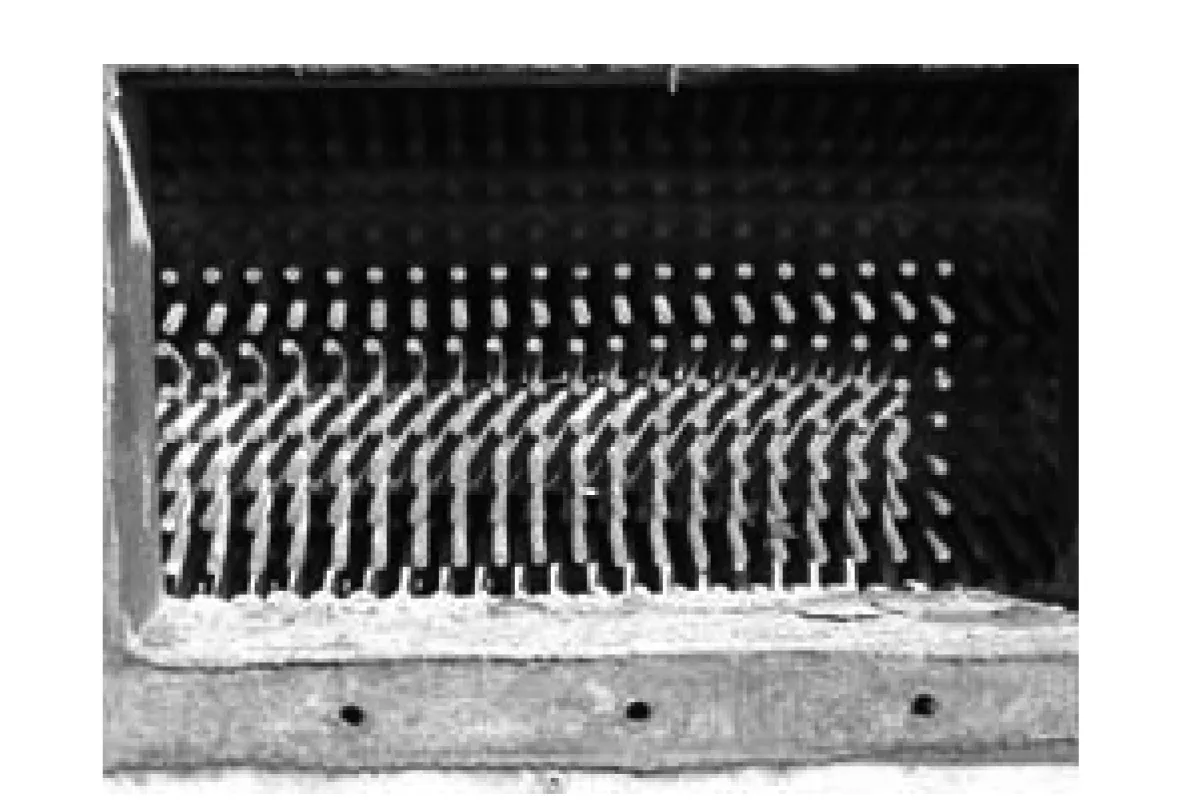

針形管余熱鍋爐運行時,過熱器、蒸發器和省煤器的第一排管積灰情況與單根針形管類似,其他排管積灰情況與第一根針后部分類似。

圖5 一次脈沖吹灰后情況

圖6 連續兩次脈沖吹灰后情況

圖7 連續三次脈沖吹灰后情況

圖5、圖6、圖7是吹灰后情況。試驗表明多次吹灰(連續兩次或兩次以上)效果更好。所以,設計時,可考慮連續多次脈沖吹灰或增加激波強度。文中設計吹灰方案只適用于所選爐型及其積灰特性。運行試驗狀況良好。

3 余熱鍋爐設計

針對硅鐵爐煙氣余熱及含塵特點,在18 500 kVA硅鐵爐(本爐特點是煙氣溫度較高)上設計余熱利用系統。余熱鍋爐由出口煙箱、過熱器段、蒸發器段、省煤器段、進口煙箱等五部分組成。

從礦熱爐出口的煙氣,經煙道到余熱鍋爐入口,煙氣自上而下流動,流經過熱器、高壓蒸發器、低壓蒸發器和省煤器,最后排出煙囪。

設計原始條件及參數:

(1)煙氣流量:55 000 Nm3/h。

(2)煙氣進口溫度:600 ℃。

(3)煙氣出口溫度:160 ℃。

(4)額定蒸發量:11 t/h。

(5)過熱蒸汽溫度:330 ℃。

(6)過熱蒸汽壓力:1.27 MPa(a)。

(7)除氧器出水溫度:104 ℃。

采用光管直徑38 mm、壁厚3.5 mm、針肋直徑5.5 mm、高度30 mm、軸向針肋間距18 mm。管距、排列形式也是余熱鍋爐的重要設計參數。

材料選擇:過熱器管12Cr1MoVG、過熱器管箱1Cr13、蒸發器和省煤器管材質20GB-3087、蒸發器和省煤器管箱Q235A,管子均為Φ38×3.5。

余熱鍋爐采用立式布置、管箱式結構,鍋爐管箱內由上而下依次設過熱器、蒸發器和省煤器。針形管是整個余熱鍋爐中主要的熱交換部件。

余熱鍋爐采用強制循環,即汽、水工質在管內是依外力(強制循環水泵)驅動,立式布置,受熱面部件采用模塊式管箱結構。

強化換熱技術主要包括螺旋翅片管、鋸齒形螺旋翅片管、銷釘(針形)管、H形翅片管等。增加管外換熱面積,形成擴展受熱面,高效提高換熱效率、大幅度縮小鍋爐體積,減少鋼材用量。根據微硅粉SiO2粘附特性和試驗結果,采用針形管[10-12]實現擴展受熱面,即翅化(肋化)表面增強管外換熱。針形管[13-14],將針肋焊接在中心管外,針肋是一種非連續肋片換熱面。針肋表面不僅能起到增加參與對流換熱的總有效面積、減小管外換熱熱阻的作用,而且可使管壁溫度更接近于同側流體的溫度。

鍋爐對流傳熱管兩側的煙氣、水進行熱交換,煙氣側的熱阻遠遠大于水側,傳熱系數的提高主要取決于氣側熱阻的減小。從傳熱學的角度定性地分析,帶有擴展受熱面的針形管強化傳熱元件大大增加了煙氣側的換熱面積,同時煙氣流經針形管表面時形成強烈的紊流、擾動劇烈,氣側的層流邊界層被破壞,有效減小了煙氣側熱阻。

對流換熱情況非常復雜,既與煙氣的流速、溫度及物性參數有關,還與流道結構參數有關,如管外徑,針肋長度、直徑、間距以及針形管的長度等。

無論煙氣是橫向還是縱向沖刷管束,所有針形擴展表面都受到煙氣的橫向紊流沖刷,氣流在針肋的圓柱背面形成對稱的穩態旋渦和回流區,熱邊界層不斷地被破壞和再形成,從而使整個換熱面邊界層減薄,減小了熱阻而大大提高換熱系數。其次,由于針形管針肋是一種懸臂結構,在氣流的沖擊作用下,針肋產生振動,使煙灰不易粘附;加之煙氣強烈的紊流沖刷,使針形管換熱元件具有一定的自清灰能力。此外,針形管結構緊湊,單位換熱量金屬耗量低、是理想的強化傳熱元件。

4 應用實例

寧夏中衛市銀河冶金有限公司18 500 kVA硅鐵礦熱爐裝配設計的煙氣余熱鍋爐后,調試運行期間運行數據如下:

煙氣流量:53 000 Nm3/h ~ 56 000 Nm3/h。

煙氣溫度:550 ~ 650 ℃。

過熱蒸汽壓力:1.23~1.27 MPa(a)。

過熱蒸汽溫度:310~330 ℃。

煙氣出口溫度:150~170 ℃。

過熱蒸汽產量:10.5~11 T/h。

汽輪發電機組出力:1 200~1 400 KW。

試運行情況表明:余熱利用系統設計合理,運行穩定。經檢查,除灰系統作用效果良好,能保證余熱鍋爐各受熱面區域基本不積灰或微量積灰。因此,余熱鍋爐能夠長時期正常運行。

5 結束語

(1)微硅粉具有粘附性,在背風面管壁上有粘結趨勢。速度高時,迎風面不積灰,背風面產生微楔形積灰。有擾動的迎風面產生楔形積灰。速度低時,粘附形成干松灰,背風面呈現楔形結構。在銷釘之間搭橋現象比較嚴重,甚至堵塞。速度適當時,積灰較少。

(2)采用針形管擴展受熱面、減少鋼材耗量。

(3)燃氣脈沖(激波)吹灰裝置在硅鐵爐余熱鍋爐上試驗并運行成功,為一直困惑硅鐵冶煉行業的余熱鍋爐除灰問題指明了研究發展方向。為降低運行費用,可考慮類似的脈沖技術。

[1] 吳超俊.硅鐵電爐余熱利用— 12 500 kVA硅鐵爐余熱鍋爐設計及其經濟效益[J]. 余熱鍋爐,1990,4:32-34.

[2] 趙乃成,張啟軒.鐵合金生產實用技術[M].北京:冶金工業出版社,2010.

[3] 劉 衛,王宏啟.鐵合金生產工藝與設備[M]. 北京:冶金工業出版社,2009.

[4] 余曉明.1 800 kVA硅鐵爐除塵系統若干問題討論[J]. 唐鋼科技,1992(3):10-13.

[5] 陳化民.12 500 kVA硅鐵電爐余熱鍋爐投入試運行[J]. 鐵合金環保協作通訊,1990.

[6] 趙欽新,周屈蘭,譚厚章,等.余熱鍋爐研究與設計[M].北京:中國標準出版社,2010.

[7] 余立新,孫文起,吳承康.氣脈沖除灰技術應用研究[J]. 燃燒科學與技術,2001.

[8] 黃文斌. 燃氣激波吹灰技術[J].石油和化工節能,2007.

[9] 廖漢榮,趙文崗,郁亞芳,等. 激波吹灰在列管式余熱鍋爐上的應用[J]. 石油化工設備,2003.

[10] 黃 飛,林向東,尤國英,等.針形管在余熱鍋爐中的應用[J]. 余熱鍋爐,1997.

[11] 宋明正.針形管換熱器[J]. 余熱鍋爐,2001.

[12] 劉衍德,劉高古.淺談針形管強化傳熱元件在鍋爐中的應用[J]. 余熱鍋爐,1999.

[13] 朱德書,姚壽廣.橫掠針形管(Sounrod)管簇傳熱和阻力特性的試驗研究[J]. 動力工程,1994.

[14] 李志剛,孫麗萍,劉嘉新.熱網監控系統的設計與實現[J].森林工程,2013,29(4):90-95+160.