鏈?zhǔn)皆瓧l造材機(jī)輸送裝置設(shè)計

王博文,李 洋,劉瑞偉,候朋杰

(東北林業(yè)大學(xué) 工程技術(shù)學(xué)院,哈爾濱 150040)

貯木場是集原木生產(chǎn)、原木繳庫驗收、支撥監(jiān)督等職能于一體的生產(chǎn)單位,其中原木生產(chǎn)是貯木場生產(chǎn)作業(yè)最重要的環(huán)節(jié)之一[1-2],因此降低人工勞動強(qiáng)度,提高原木生產(chǎn)作業(yè)技術(shù)水平,實現(xiàn)自動控制的機(jī)械化原木生產(chǎn),是提高原木生產(chǎn)效率和經(jīng)濟(jì)運(yùn)行質(zhì)量的重要措施[3-5]。東北林區(qū)處于高緯度地區(qū),常年氣候寒冷,戶外工作環(huán)境較差,我國目前還沒有適合低溫戶外作業(yè)的造材機(jī)。常將帶式輸送機(jī)用于低溫環(huán)境下作業(yè),但其在工作中存在跑偏、皮帶打滑、皮帶斷裂、減速器斷軸等問題,這會影響造材機(jī)加工木材的精度[6]。因此,應(yīng)用鏈傳動可以保證造材機(jī)輸送裝置傳動的穩(wěn)定及加工的精確,鏈?zhǔn)捷斔脱b置輸送能力大,可承載較大的載荷;輸送速度準(zhǔn)確穩(wěn)定,能保證精確的同步輸送;易于實現(xiàn)積放輸送,可用做裝配生產(chǎn)線或作為物料的儲存輸送;可在各種惡劣的環(huán)境下工作,性能可靠[7-8]。AutoCAD集平面作圖、三維造型、數(shù)據(jù)庫管理、渲染著色、互聯(lián)網(wǎng)等功能于一體,在全球各領(lǐng)域得到廣泛的使用[9]。因此本文采用AutoCAD建模針對原條造材機(jī)鏈?zhǔn)捷斔脱b置進(jìn)行設(shè)計。

1 輸送裝置的工作原理

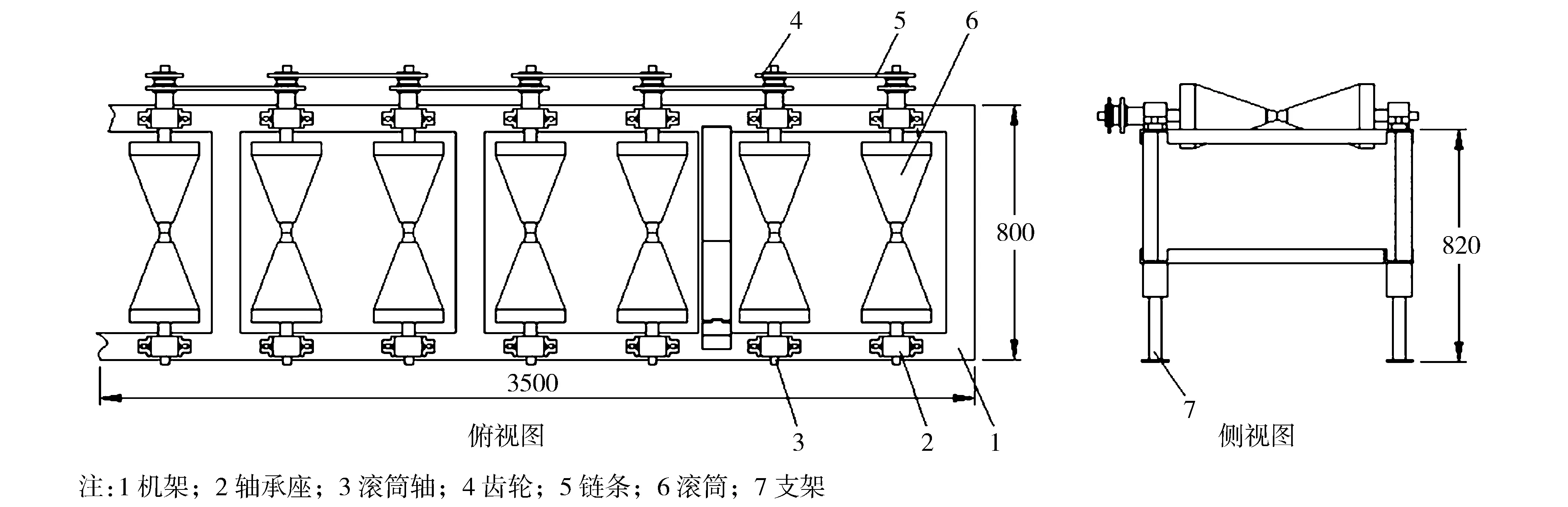

鏈?zhǔn)皆瓧l造材機(jī)輸送裝置如圖1所示,其生產(chǎn)加工木材的工作過程為:由抓取裝置將待加工原條抓取并放置在輸送裝置的滾筒的“V”型槽中,啟動電機(jī),帶動傳動裝置,使待加工原條在滾筒的轉(zhuǎn)動下向前輸送。輸送至檢測點(diǎn),進(jìn)行材質(zhì)檢測,檢測原條中節(jié)子、缺陷、傷疤等情況,確定合理的下鋸切割位置。然后進(jìn)行紅外量材,量出所要鋸截原條的尺寸。關(guān)閉電機(jī),使原條停止輸送,夾緊裝置閉合,將原條固定,下鋸進(jìn)行切割造材,夾緊裝置松開,開動電機(jī),將原條被截下的部分輸送到合適的位置,進(jìn)行拋木卸材,原條剩余部分繼續(xù)行進(jìn),重復(fù)上述動作。

圖1 輸送裝置結(jié)構(gòu)圖(單位:mm)

2 輸送裝置各組成部分選擇及計算

2.1 滾筒部分的設(shè)計及計算過程

造材機(jī)輸送的原條主要依靠的是滾子表面所提供的摩擦力,并且滾子還要能承受住原條的壓力(即原條的重力)。因此,在設(shè)計滾筒結(jié)構(gòu)時不僅要考慮到滾子表面所提供的摩擦力,還要考慮到制造滾筒材料對原條的支撐能力以及制作加工的難度。

在開始滾筒結(jié)構(gòu)方案設(shè)計之前,需要對一般的原條進(jìn)行一個大致了解,通過查閱相關(guān)書籍,可以得知,東北林區(qū)內(nèi)林木的直徑d=80~500 mm,因此可將滾軸或滾筒的長度定為l=600 mm。林區(qū)內(nèi)一般樹木密度為ρ=0.44~0.57 g/cm3,本文取平均密度為ρ=0.54 g/cm3同時,原條表面的摩擦系數(shù)μ=0.4~0.6,為了計算方面,確定μ=0.4[10]。

林區(qū)內(nèi)的林木一般都能良好的生長,故經(jīng)過砍伐所得到的原條長度大都較長,這里取原條的長度l=20 m進(jìn)行重量的計算。同時,還需要考慮不同直徑的原條所對應(yīng)不同的質(zhì)量,分別計算最小與最大直徑原條的質(zhì)量:

Mmin=ρVmin=ρlSmin=πρlrmin2=54.26 kg。

Mmax=ρVmax=ρlSmax=πρlrmax2=2119.5 kg。

通過初步的設(shè)計,可以得知一根原條在輸送過程中,承載原條的滾筒個數(shù)為20個,因此可以計算出每個滾筒在重力方向上對原條所產(chǎn)生的支持力。取g=9.8 N/kg,每個滾筒產(chǎn)生的最小支持力:Nmin=gMmin/20=26.59 N;每個滾筒產(chǎn)生的最大支持力:Nmax=gMmax/20=1 038.6 N。

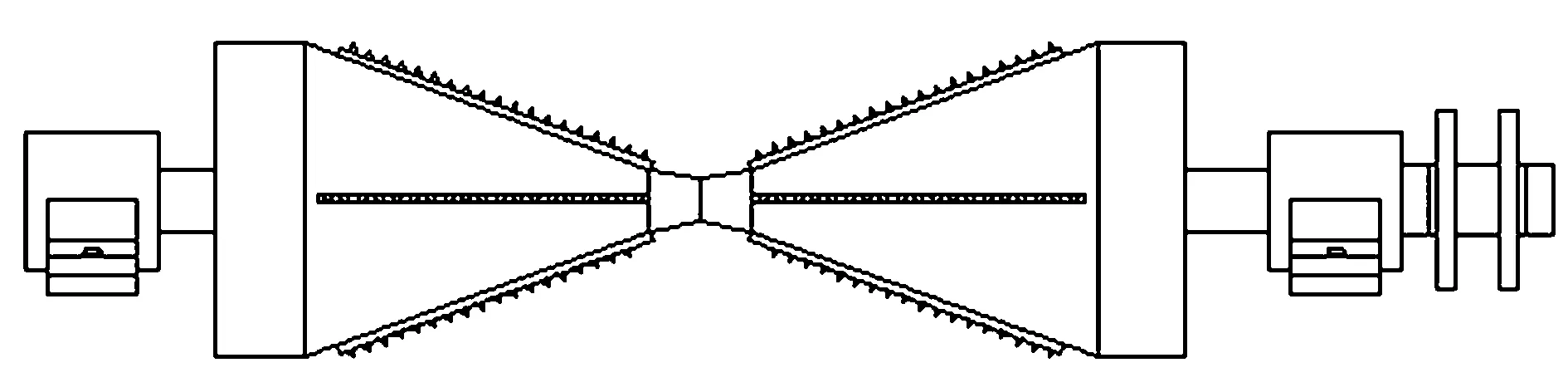

根據(jù)滾筒提供的穩(wěn)定性以及制造加工滾筒時的難度,可以將其設(shè)計成沿被加工原條的送料進(jìn)給方向多組平行均勻分布,每組均為一對同軸連接的、其錐度小端相對的錐形滾子,其中被輸送的原條在滾子所形成的“V”型中實現(xiàn)運(yùn)輸。

下面對該滾筒結(jié)構(gòu)產(chǎn)生的摩擦力進(jìn)行計算。以較大直徑的原條作為研究對象,根據(jù)力學(xué)中對滾筒側(cè)壁摩擦力的分析中可以得知:f=Mgcosα·μ(α為滾筒側(cè)壁與滾筒軸的夾角),其中α角越小,滾筒側(cè)壁所提供的摩擦力也就越大。考慮到加工精度的問題,選取10°的α角,再分別對最小摩擦力和最大摩擦力進(jìn)行計算。

滾筒側(cè)壁產(chǎn)生的最小摩擦力:

fmin=μN(yùn)mincosα=10.48 N。

滾筒側(cè)壁產(chǎn)生的最大摩擦力:

fmax=μN(yùn)maxcosα=409.12 N。

通過計算可知,滾筒側(cè)壁產(chǎn)生的摩擦力滿足輸送要求,同時該結(jié)構(gòu)滾筒節(jié)省材料、體積小,便于加工。由旋轉(zhuǎn)的滾子驅(qū)動送料,為增大摩擦力,滾子與被加工木材接觸的表面上設(shè)有多組凸點(diǎn),如圖2所示。

圖2 滾筒結(jié)構(gòu)圖

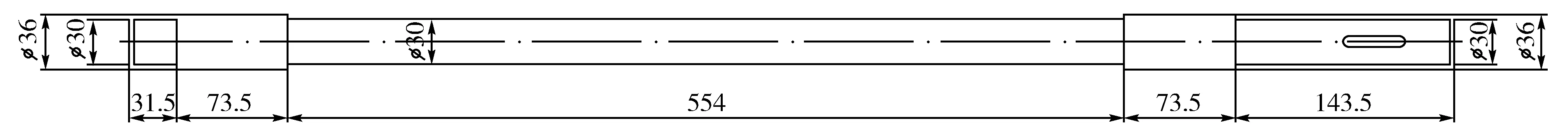

2.2 滾筒軸的選擇

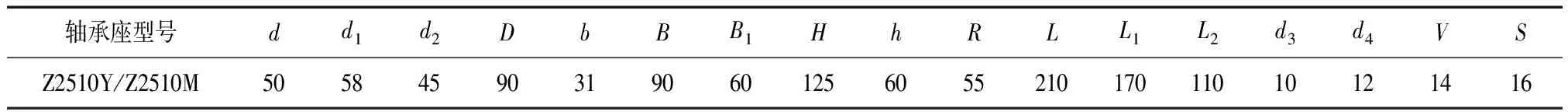

滾筒軸是穿插在兩個軸承中間的圓柱形物件,是支撐轉(zhuǎn)動零件并與之一起回轉(zhuǎn)以傳遞扭矩或彎矩、運(yùn)動的機(jī)械零件。裝置中回轉(zhuǎn)的零件就裝在滾筒軸上。根據(jù)軸上滾筒的長度可確定滾筒軸的長度為876 mm。同時根據(jù)強(qiáng)度確定最小直徑為30 mm的梯度軸。如圖3所示為滾筒軸的結(jié)構(gòu)圖。

圖3 滾筒軸結(jié)構(gòu)(單位:mm)

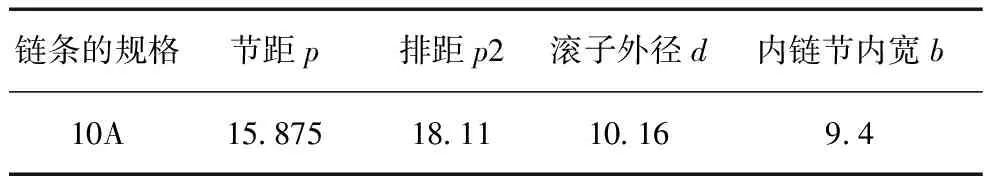

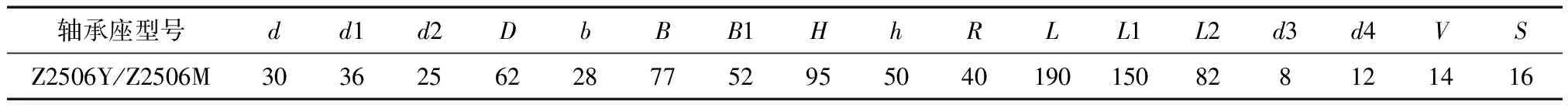

2.3 鏈條和鏈輪的選擇

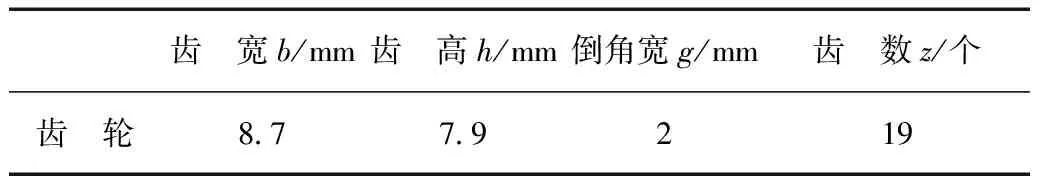

鏈條是由眾多相同或相間相同的構(gòu)件(即鏈節(jié))用鉸鏈連接起來的撓性件。在選擇鏈條的問題上,只需考慮鏈條能傳遞動力即可,故根據(jù)機(jī)械設(shè)計手冊,選取型號為10A的鏈條[11],表1是10A鏈條的具體數(shù)據(jù)。

表1 10A鏈條規(guī)格

鏈輪是與鏈條相嚙合的帶齒的輪形機(jī)械零件,因此鏈輪的選擇是根據(jù)鏈條而定的。根據(jù)機(jī)械設(shè)計手冊,選取的鏈輪規(guī)格見表2。

表2 鏈輪的規(guī)格

注:19齒的鏈輪一般用于中高轉(zhuǎn)速、正常工作條件下的主動鏈輪。

根據(jù)以上數(shù)據(jù),可以得出如下結(jié)論:

鏈輪齒寬b0=(1~1.6)b=8.7 mm~13.9 mm;

齒根圓dg=dj-d==86 mm。

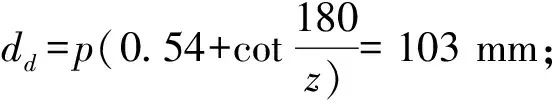

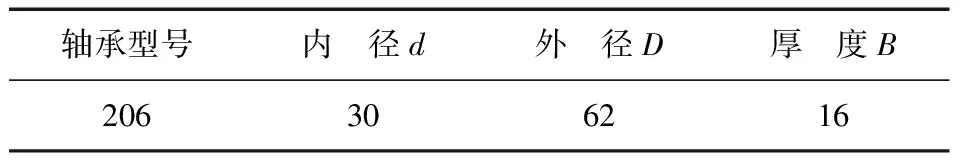

2.4 軸承與軸承座的選擇

軸承是在機(jī)械傳動過程中起固定和減小載荷摩擦系數(shù)的部件。簡而言之,當(dāng)其它機(jī)件在軸上彼此產(chǎn)生相對運(yùn)動時,它是用來降低動力傳遞過程中的摩擦系數(shù)和保持軸中心位置固定的機(jī)件。軸承座是用來支撐軸承的一種構(gòu)件,在本設(shè)計中,它還起到了承載滾筒和連接床身的作用。軸承座的型號選擇是與軸承同時進(jìn)行的。根據(jù)機(jī)械設(shè)計手冊選取,選擇軸承型號為206。表3是206型號軸承的相關(guān)數(shù)據(jù)。

表3 206型號軸承規(guī)格

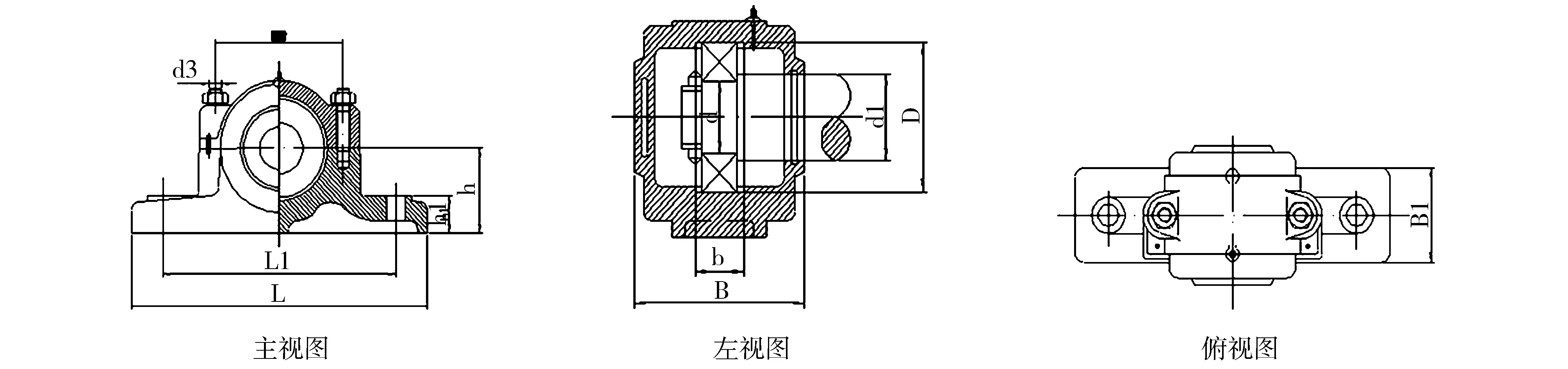

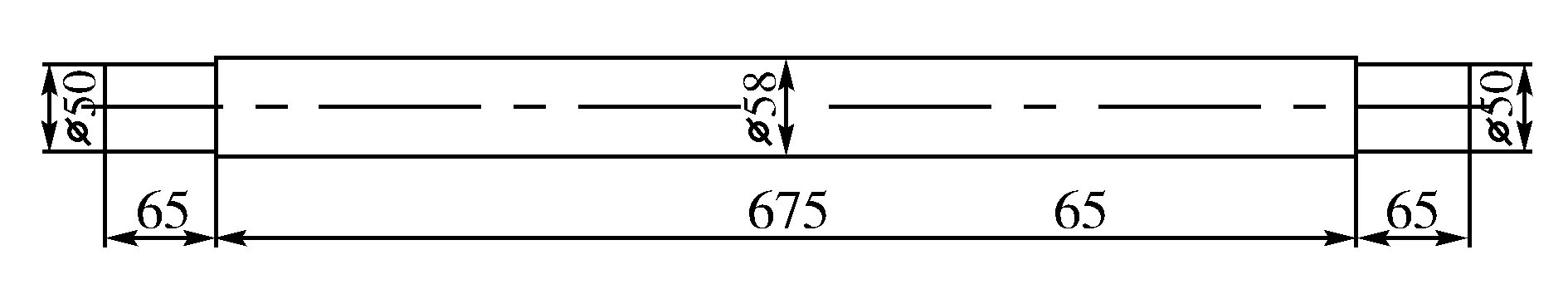

為了與206型號的軸承配套,選擇軸承座型號為Z2506Y/Z2506M,表4為該型號軸承座的規(guī)格。圖4為軸承座的三視圖。

表4 Z2506Y/Z2506M型號軸承座規(guī)格

注:表中兩種結(jié)構(gòu)的軸承座僅質(zhì)量上有區(qū)別,Y型為2.1 kg,M型為2 kg。

2.5 輸送平臺結(jié)構(gòu)用料的選擇

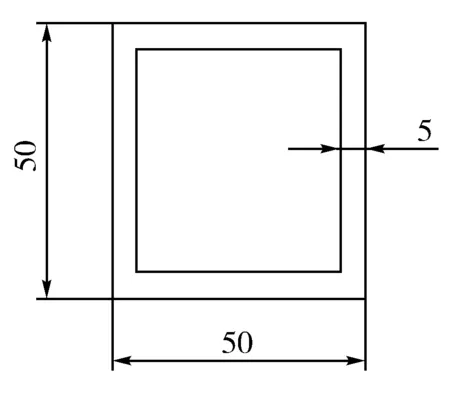

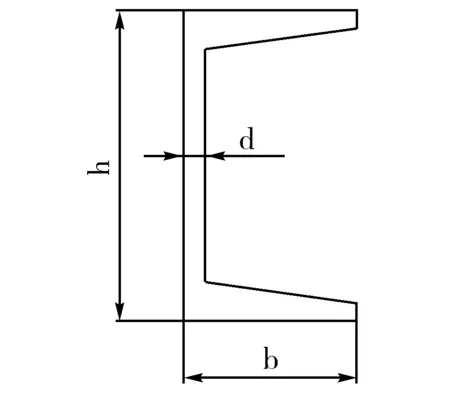

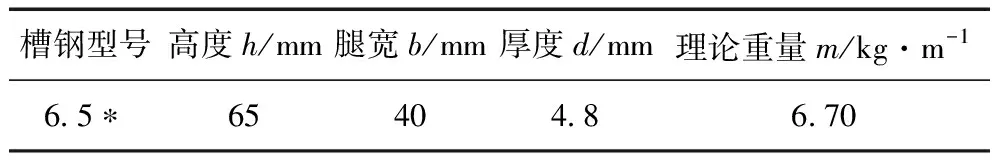

輸送機(jī)的平臺部分作為滾筒載體的形式出現(xiàn),并起到連接車輪、滾筒以及固定零部件的作用,可以說起到承上啟下的作用。因此床身結(jié)構(gòu)的設(shè)計不僅要考慮到了輸送機(jī)的穩(wěn)定性,而且還需注意運(yùn)輸?shù)谋憷浴Qb置的輸送平臺是整個裝置的框架,因此選用適當(dāng)?shù)男弯撃軌虮WC裝置的穩(wěn)定性以及承載能力。輸送平臺的框架部分主要考慮穩(wěn)定性、運(yùn)輸便利性和零件裝配的因素,選用槽鋼作為滾筒的軸承座固定材料,選用方管作為裝置的梁。通過查閱機(jī)械手冊,選用50*50厚度為5 mm的方管以及型號為6.5*的槽鋼,如圖5和圖6所示。表5是6.5*型號槽鋼的相關(guān)數(shù)據(jù)。

圖4 軸承座的三視圖

圖5 方管的結(jié)構(gòu)圖

圖6 槽鋼的結(jié)構(gòu)圖

表5 6.5*型號槽鋼的規(guī)格

2.6 車輪、車軸、軸承和軸承座的選擇

對于選取車輪的選取只需能進(jìn)行正常運(yùn)輸即可。為了控制裝置的整體高度,這里選取的是直徑500 mm的車輪,車胎使用一般的車輪即可。車輪軸也未有特殊的要求,根據(jù)實際情況選取直徑為50 mm的軸。通過查閱機(jī)械設(shè)計手冊選定型號為210的軸承,軸承座的型號為Z2510Y/Z2510M。表6、表7分別是軸承和軸承座的相關(guān)數(shù)據(jù)。圖7是車輪軸的結(jié)構(gòu)圖。

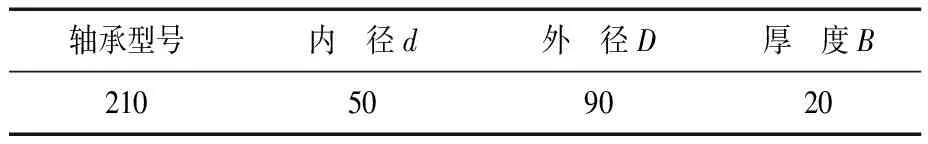

表6 201型號軸承的規(guī)格

表7 Z2510Y/Z2510M型號軸承座的規(guī)格 mm

圖7 車輪軸結(jié)構(gòu)圖(單位:mm)

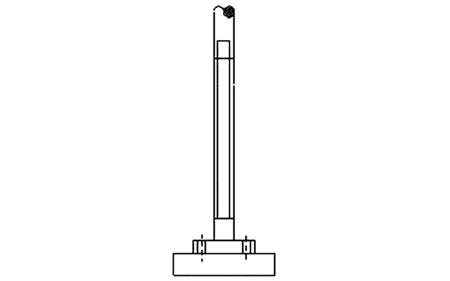

2.7 支腳的選擇

為了能讓裝置在作業(yè)地點(diǎn)進(jìn)行正常的作業(yè),需要收起車輪,放下穩(wěn)定的支腳來固定裝置。為保證原條運(yùn)輸機(jī)在林地環(huán)境下工作平穩(wěn),牢靠,在機(jī)架上設(shè)計8個支腳,高低可通過旋轉(zhuǎn)軸進(jìn)行調(diào)整。圖8是支腳的結(jié)構(gòu)圖。

圖8 支腳結(jié)構(gòu)圖

3 結(jié)束語

本文通過對鏈?zhǔn)皆瓧l造材機(jī)輸送裝置工作原理的描述以及各組成部分的選擇與計算,并用AutoCAD進(jìn)行建模,完成了輸送裝置的設(shè)計。其中,滾筒的結(jié)構(gòu)如圖2所示,滾筒軸的結(jié)構(gòu)如圖3所示,鏈條選用型號為10A的鏈條,鏈輪選用為齒數(shù)19的普通鏈輪,滾筒的軸承選用206型號的軸承,軸承座的型號為Z2506Y/Z2506M,輸送平臺上的框架材料選用厚度為5 mm的方管以及型號為6.5*的槽鋼,選用型號210的軸承以及型號為Z2510Y/Z2510M的軸承座,車輪選直徑為500 mm的普通車輪,支撐輸送平臺的支腿選用普通的支撐支腿。該設(shè)計能夠滿足原條造材時的輸送要求,保證輸送的效率及穩(wěn)定性,提高了林業(yè)生產(chǎn)的自動化程度和原條造材的生產(chǎn)效率,從而提高貯木場的經(jīng)濟(jì)效益。

【參 考 文 獻(xiàn)】

[1]戴春田.談貯木場技術(shù)改造[J].林業(yè)科技,2000(51):57-59.

[2]史濟(jì)彥.貯木場生產(chǎn)工藝學(xué)原理[M].北京:中國林業(yè)出版社,1989.

[3]張佩劍,楊慧敏,楊學(xué)春,等.貯木場自動化原木生產(chǎn)實驗教學(xué)系統(tǒng)建設(shè)[J].森林工程,2011,27(6):40-41.

[4]周云舉.強(qiáng)化山場原木生產(chǎn)質(zhì)量管理提高木材生產(chǎn)的經(jīng)濟(jì)效益[J].吉林林業(yè)科技,1997(4):54-57.

[5]王立海.木材生產(chǎn)技術(shù)與管理[M].北京:中國財政經(jīng)濟(jì)出版社,2001

[6]王洪明,程世曉.帶式運(yùn)輸機(jī)跑偏的改進(jìn)[J].中國井礦鹽,1994(2):42-43.

[7]姜銀花,郭宏,陳勤賢.關(guān)于貯木場原木縱向輸送機(jī)的類型分析[J].森林工程,1996,12(1):29-30.

[8]劉建華.機(jī)械設(shè)計課程設(shè)計[M].北京:電子工業(yè)出版社,2011.

[9]吳永進(jìn),林美櫻.AutoCAD2006中文版實用教程——基礎(chǔ)篇[M].北京:人民郵電出版社,2006.

[10]徐有明.木材學(xué)[M].北京:中國林業(yè)出版社,2006.

[11]吳宗澤.機(jī)械零件設(shè)計手冊[M].北京:機(jī)械工業(yè)出版社,2006.