提高連桿大頭孔珩磨條使用壽命

南京汽車集團有限公司 (江蘇 210061) 胡勁松

1.連桿生產線的工藝框架

NSE連桿生產線的生產節拍為13 s/根,連桿(見圖1)兩端面的粗、精磨由DISKUS臥式端面圓盤磨床加工,其余加工分別由3臺ALFING專機、1臺MTM清洗機、1臺MARPOSS綜合測量機完成,工序內容高度集中。桿和蓋的分離采用激光脹斷工藝,工件脹斷后在不離開夾具定位面的情況下實現螺栓自動安裝、擰緊,確保不發生錯位。用于連桿大、小頭孔精加工的ALFING專機 (OP50)集成了銑削小頭面、小頭孔倒角、精鏜大小頭孔及珩磨大頭孔等加工內容,節省了空間和投資。所有機床的上、下料均通過多功能機器人實現。工序間的輸送采用ALFING—AMT的高效率、高自動化的連桿專用推進式輸送裝置。

工序流程如下:OP10粗磨兩端面→OP20粗鏜大小頭孔,銑止口槽,螺栓孔加工及背面擴孔→OP30激光脹斷,裝配→OP40粗磨兩端面→OP50銑小頭兩端面,精鏜大小頭孔,倒角,珩磨大頭孔→OP60清洗→OP70自動秤量。

圖1 連桿示意圖

2.OP50加工設備介紹

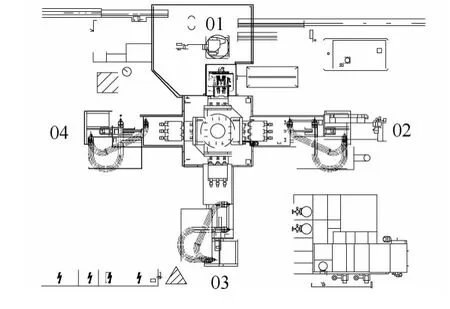

連桿OP50的加工設備為德國ALFING的四工位專機 (見圖2),生產節拍快、加工精度高。它具有以下功能:采用鼠齒盤式分度工作臺,機器人自動上下料,機械手自動翻轉定位面,配備MARPOSS主動測量系統,帶加工尺寸自動補償功能,設備發生故障能夠自動檢測和報警,切削液實現多級過濾。四個工位的加工內容分別為:

一工位:機器人上料和下料,測量小頭孔。

二工位:半精鏜大頭孔,銑小頭端面及倒角。

三工位:精鏜大、小頭孔。

四工位:大頭孔的珩磨和測量。

圖2 ALFING四工位專機布置圖

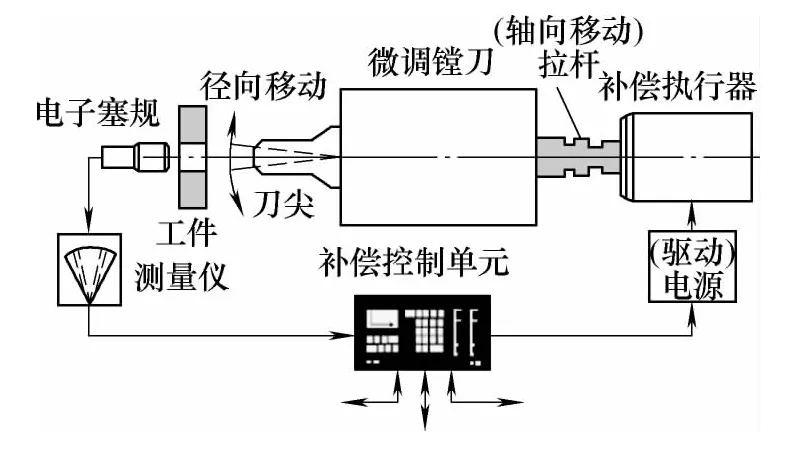

3.連桿大頭孔精鏜的自動補償

連桿大頭孔精鏜的自動補償系統由隨機檢測、(信號)反饋補償和具有微調功能的鏜頭等組成 (見圖3),其工作循環為:鏜刀在加工孔后退出,由電子塞規 (測頭)對工件進行測量;然后測頭退出,檢測信息送入測量儀,經放大和A/D轉換后即進到補償控制單元,在其中進行運算后,做出相應的判斷,若需要實施補償,就發出相應的指令給補償執行器;補償執行器可以有不同的形式,伺服電動機轉動,通過連軸器轉換為拉桿的軸向移動,有時還需配以切削液供應裝置;最后,由拉桿產生位移,并通過具有微調功能的鏜頭 (刀)引起鏜刀的切削刃 (刀尖)的徑向位移,從而完成了鏜孔過程中刀具的自動補償。

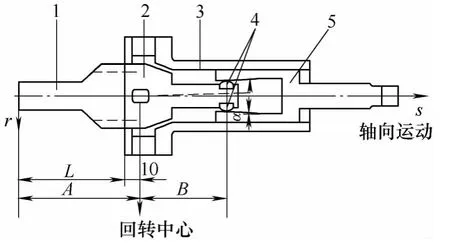

圖3 連桿大頭孔精鏜的自動補償系統圖

我們廠的連桿大頭孔的精鏜刀就是典型的偏轉機構微調鏜刀 (見圖4)。刀片切削刃的徑向調整量(r)是通過偏轉機構實現的。該偏轉機構主要由調整叉、墊 (滑)塊和偏轉軸等部件組成,與調整叉同軸相聯接的拉桿 (圖中未示)的軸向位移量 (s)使得殼體內的調整叉隨之運動,調整叉內部兩表面與中心線之間有一個夾角 (α)。起傳遞作用的偏轉軸通過回轉樞軸固定在殼體上,并借助兩個墊塊與調整叉兩內表面相配合,因此,當調整叉軸向移動時,偏轉軸會產生相應的徑向位移。長度為L的鏜桿通過端面聯接固定在偏轉軸的左側,刀片的切削刃位于鏜桿前端。

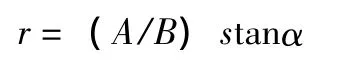

刀刃的徑向調整量 (r)與拉桿的軸向移動量(s)之間存在著如下關系

圖4 連桿大頭孔精鏜的偏轉機構圖

4.連桿大頭孔珩磨的加工原理

珩磨是利用安裝于珩磨頭圓周上的一條或多條油石,由脹開機構 (有旋轉式和推進式兩種)將油石沿徑向脹開,使其壓向工件孔壁,以便產生一定的面接觸。同時使珩磨頭旋轉和往復運動,零件不動;或珩磨頭只作旋轉運動,工件往復運動,從而實現珩磨。

珩磨條的徑向進給分定壓進給、定量進給、定壓-定量3種方式。從珩磨頭的布置上劃分,珩磨分為立式珩磨和臥式珩磨兩種。我們廠的連桿大頭孔珩磨屬于定壓進給的臥式珩磨 (珩磨量與壓力值的設定有關),液壓脹刀,使用金剛石磨料的珩磨條,珩磨頭通過HSK刀柄剛性地聯接在機床主軸上,珩磨夾具也帶不浮動裝置,這種不同于傳統的“剛性”珩磨工藝不但可以降低連桿大頭孔的表面粗糙度值,還可以改善加工面的形狀誤差。據了解,德國著名的BWM公司也采用該加工工藝精加工連桿的大頭孔。

5.連桿大頭孔珩磨的加工流程

(1)珩磨頭上的測頭在珩磨前測量大頭孔的精鏜尺寸:當檢測尺寸在mm時,則自動進行珩磨;當檢測尺寸超出mm時,不能珩磨,工件轉到一工位,機器人把工件放入廢品鏈道區。

(3)一次珩磨完成后 (4個往復,每個往復的單邊珩磨量為0.002 mm),珩磨頭上的測頭測量大頭孔直徑:當一次珩磨的尺寸小于φ51.0085 mm時,則進行二次珩磨 (2個往復,每個往復的單邊珩磨量為0.002 mm);當一次珩磨的尺寸大于φ51.0085 mm時,工件轉到一工位。

圖5 連桿大頭孔珩磨的加工流程

6.存在的問題

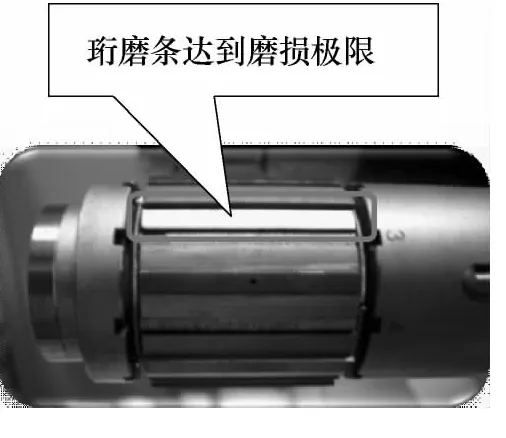

自我們廠的連桿生產線投產以來,OP50的珩磨條使用壽命一直達不到工藝要求 (5000件),加工到3500件時就已達到磨損極限 (見圖6);在加工中還經常出現“大頭孔未珩磨”和“珩磨尺寸超差”等質量工廢件,2011年大頭孔珩磨工廢率為0.33%,在所有工廢類型中排名第一。所以我們把降低珩磨條使用壽命作為攻關課題,同時希望一并解決連桿大頭孔珩磨工廢率高的問題。

圖6 珩磨條磨損極限圖

7.制定措施

針對提高珩磨條使用壽命的問題,我們提出了加大大頭孔的精鏜尺寸、減少一次珩磨的循環次數、減少珩磨壓力等解決思路。針對減少大頭孔珩磨工廢率的問題,我們提出了放寬精鏜大頭孔的尺寸公差、減少二次珩磨的概率、減少單個循環的珩磨量等解決思路。綜合上述思路,我們進行了歸納和總結,并制定了以下的解決措施:

(1)優化精鏜大頭孔控制尺寸。

(2)減少珩磨的循環次數。

(3)減少珩磨壓力。

8.措施的實施

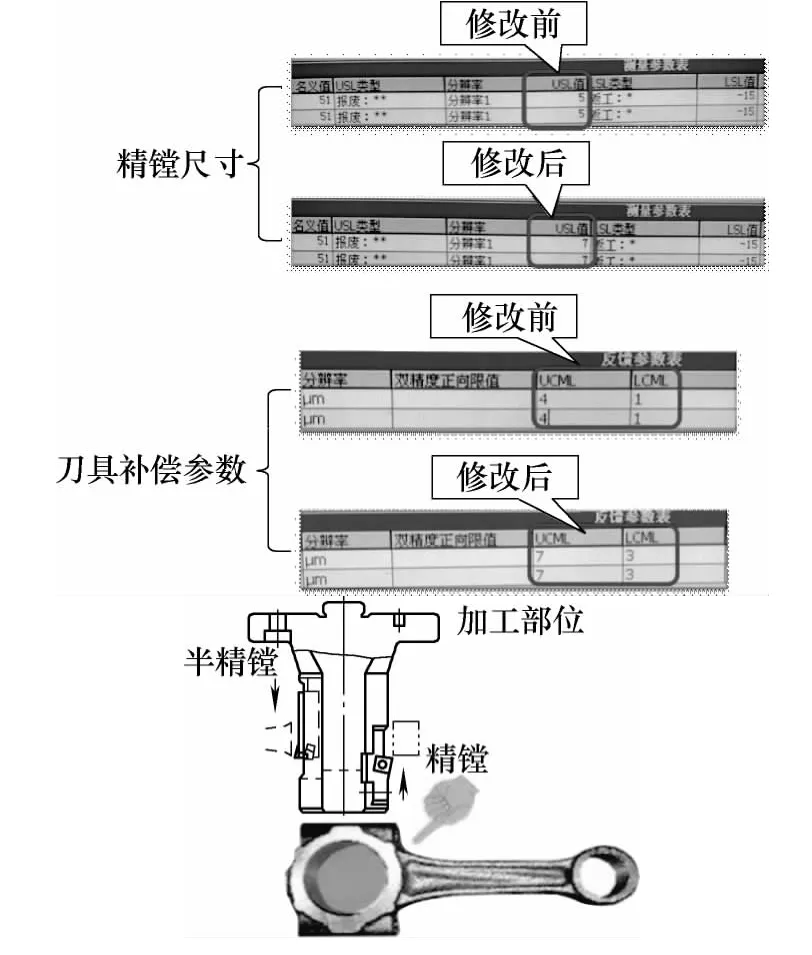

(1)優化精鏜大頭孔的加工尺寸 (見圖7)。我們把大頭孔精鏜尺寸由mm 調整為mm;我們把精鏜大頭孔的刀具補償參數由mm調整為mm。

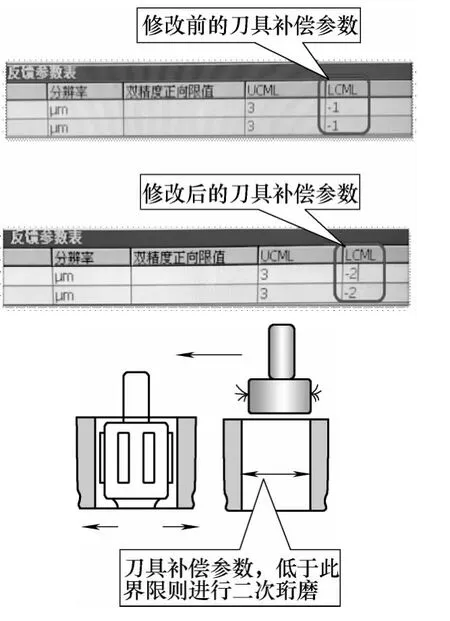

(2)優化珩磨大頭孔的加工尺寸 (見圖8)。我們把一次珩磨的刀具補償參數由mm修改為mm。修改前一次珩磨后尺寸小于φ51.0085 mm時才會進行二次珩磨,修改后一次珩磨尺寸小于φ51.0075 mm才會進行二次珩磨,這樣就降低了二次珩磨的概率。

圖7 精鏜大頭孔的尺寸和刀具補償參數調整圖

圖8 珩磨大頭孔的刀具補償參數調整圖

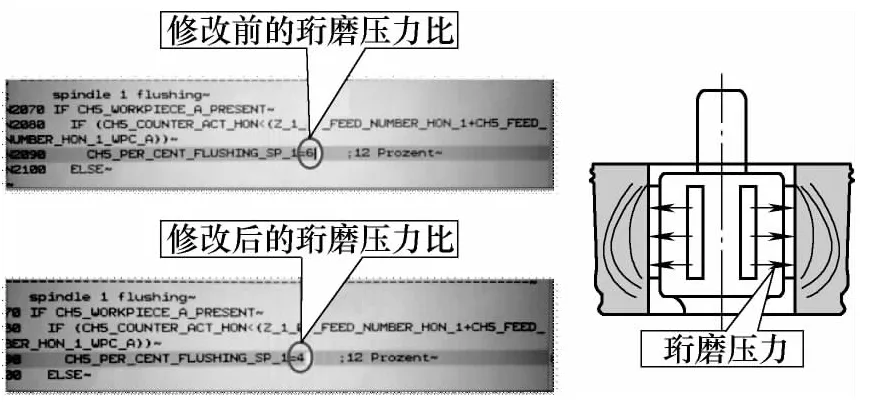

(3)減少珩磨壓力 (見圖9)。我們將珩磨加工的壓力比參數由6%調整到4%。

圖9 珩磨壓力的NC程序調整圖

9.效果

通過以上措施的實施,連桿大頭孔的珩磨條的使用壽命由原來的3500件提高到7000件;連桿大頭孔珩磨工廢率也由原來的0.33%降低到0,從而實現了經濟效益和產品質量的雙贏。

10.結語

我們通過技術攻關成功地提高了連桿大頭孔珩磨條的使用壽命,值得一提的是:該項目被評選為2012年度公司的十大“金點子”之一。為了更進一步提高質量,降本增效,我們擬定了下一個攻關課題“降低連桿大小頭孔平行度超差的工廢率”。