機械設計與機械制造的技術探究

倪 強

(淮陰工學院,江蘇 吳江 215200)

1 機械設計和機械制造技術

(1)機械設計技術:①制定機械設計計劃。機械設計計劃是整個設計工作的最為關鍵的一步,關系著后期設計各項工作的順利實施。為此,設計人員應分析和調查機械設計要求,詳細了解機械具備的功能,指導后期的設計工作。②確定設計方案。在詳細了解機械設計計劃的基礎上,綜合考慮機械設計的各個環節進而制定合理的設計方案。設計人員應充分認識設計方案的重要性,即設計方案是設計工作的靈魂,關系著設計工作的成敗,而且該環節需處理很多問題。一方面設計應滿足機械功能和性能的要求,另一方面還應善于結合設計經驗積極的創新。③明確設計應用到的技術。該環節對專業技能水平的要求較高,要求認真計算和核對設計圖紙,尤其應對比分析各部件圖和總圖避免出現疏漏。并根據設計圖紙和機械功能要求,使用專業軟件建立實際模型。模型建立環節不但需要設計人員掌握扎實的專業知識,而且還應具有較高的綜合素質,以保證建立的模型準確,精度符合要求,為機械的實際生產提供指導。

(2)機械制造技術。機械制造技術水平的高低直接影響機械產品質量,因此加強這方面的研究,不斷提高機械制造技術水平,對增強國家工業實力具有重要推動作用。機械制造技術既包括刨、磨、鉆、銑、焊、搪等技術,又包括車床、銑床、刨床、磨床、鉆床等。另外,隨著科技的發展精密磨床、精密車床、精密絲杠車等設備的出現,進一步提高了機械制造水平。

2 框架零件設計與加工

(1)框架零件三維模型的建立。考慮到框架零件的中空且為雙層框架結構,建立三維模型時結合成型特征、草圖和基本體素特征等,其中參考草圖可控制零件的二維截面相關參數,通過添加幾何和尺寸約束準確控制零件的位置和形狀。另外,建立的模型和草圖的旋轉和拉伸有著密切的關系,因此應引起設計人員的高度重視。建立時應準確把握不同草圖的平面關系,同時為方便修改應在不同層上建立草圖。另外,考慮到過約束、欠約束會影響零件的參數和唯一性,草圖建立過程中應進行全約束。

草圖建立結束后,運用成型特征將草圖中腔、梁、加強筋、凹槽、凸臺等結合相關參數進行適當的拉伸以形成三維實體。另外,為建立特征參數和零件草圖間的關系,應通過表達式建立相同參數間的關系。例如,可將底層不同梁參數設置為P44,這樣以來當P44參數發生改變后,和其有關的梁高尺寸均會發生變化。

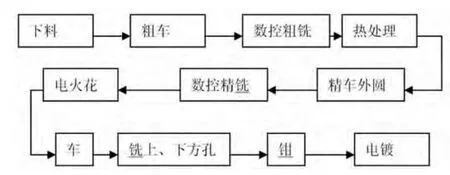

(2)框架零件工藝流程數控工藝設計。工藝分析是數控加工機械零件較為關鍵的步驟,和工藝參數加工路線的確定直接相關,尤其對框架零件而言加工時需較好地解決加工變形和裝夾等問題。通過對普通加工流程進行分析,最終可得出數控加工工藝路線,如圖1所示。

圖1 數控加工工藝路線

基于CAM數控工藝設計重要任務在于創建滿足加工要求的操作,即包含刀軌和刀軌生產所需信息等。具體設計步驟包括毛坯和零件的幾何定義、刀具定義、確定刀路線、加工軌跡仿真、加工質量保證分析等環節。其中毛坯和零件的幾何定義在銑操作過程中極為重要,本文中的零件幾何體為框架零件,毛坯幾何體為建立的毛坯模型;在分析零件幾何特征以及刀具幾何特征的基礎上,應對使用的刀具進行定義。例如,進行粗加工可定義φ20的標準直柄立銑刀,進行精加工可定義φ12、φ14加長直柄立銑刀等;為了提高加工精度,確定走刀路線時應重點把握以下幾項內容:刀切出、切入點應順著零件切線方向延伸;可采取多次走刀的方法提高精度,要求將每次走刀的切除量控制在0.1mm~0.2mm;另外,為避免“讓刀”情況的出現,加長刀加工時應進行重復加工。

基于CAM的零件加工可借助可視方式檢查切削和刀軌情況。例如,重現可對刀具的運動過程進行模擬,而動態檢驗可模擬刀具切除材料的過程,進而尋找出欠切或過切的位置,尋找錯誤出現的原因。在CAM中為對項目定義的正確性進行驗證,需仿真模擬加工刀具軌跡,以確定加工路線的正確性;加工框架零件時為保證表面、形位以及尺寸的正確性需對加工質量進行保證分析。例如為使零件的形位公差、尺寸精度滿足要求,可通過裝夾定位、準確應用刀補等方法加以控制。同時還可通過減少零件、刀具的懸伸長度減少變形。另外,為提高零件的表面光潔度可使用粗、細相結合的方法進行加工,接著使用輪廓平面銑光零件的側壁。

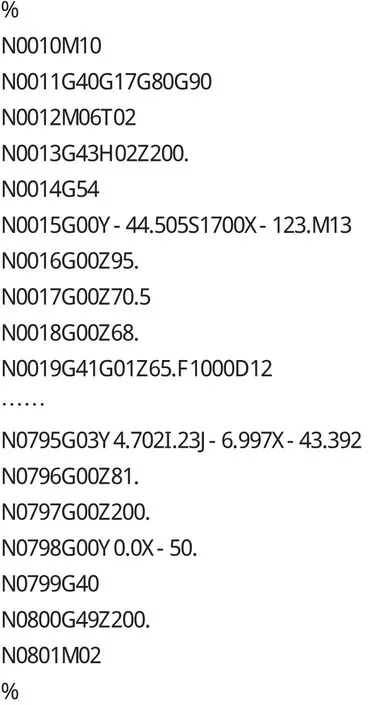

(3)框架零件的數控加工。利用數控技術加工框架零件,較為關鍵的一步通過相關配置生成加工代碼,如下所示為零件精加工部分代碼:

該框架零件加工前由于進行了加工仿真模擬,因此生產出的零件質量符合機械生產相關標準要求。

3 結語

隨著社會的不斷發展,機械設計與機械制造技術在提高國家機械生產水平上發揮重要作用。因此相關部門應加強機械設計與機械制造技術研究,不斷提高我國機械生產水平,進而為我國工業的發展作出突出貢獻。