龔嘴水電站水輪發(fā)電機(jī)組振動(dòng)分析及探討

蔡 燕 生, 李 東, 燕 飛

(1.四川電力職業(yè)技術(shù)學(xué)院,四川 成都 610072;2.龔嘴水力發(fā)電總廠,四川 樂(lè)山 614900)

0 引 言

水輪發(fā)電機(jī)組振動(dòng)是機(jī)組運(yùn)行中一種非常有害的現(xiàn)象,它嚴(yán)重影響機(jī)組的供電質(zhì)量,威脅著機(jī)組安全、穩(wěn)定運(yùn)行和使用壽命[1]。機(jī)組振動(dòng)按照振源分為水力、機(jī)械和電氣,其振動(dòng)的復(fù)雜性主要表現(xiàn)在:幾種振源同時(shí)存在,需要分清主次關(guān)系;既有個(gè)別部件振動(dòng),又有部件的耦聯(lián)振動(dòng);既有迫振和共振,又有倍頻共振和自激振動(dòng)[2]。目前,解決機(jī)組振動(dòng)問(wèn)題的方法主要包括,一是在設(shè)計(jì)方面,以理論研究為基礎(chǔ),優(yōu)化改進(jìn)結(jié)構(gòu)、水力、電磁設(shè)計(jì)以減少振動(dòng)對(duì)機(jī)組運(yùn)行穩(wěn)定性的影響;二是在制造和安裝方面,采用新材料、新工藝和先進(jìn)制造技術(shù),優(yōu)化安裝工藝,減少機(jī)組轉(zhuǎn)動(dòng)部件的不平衡重量,從而提高運(yùn)行穩(wěn)定性;三是在運(yùn)行方面,通過(guò)原型觀測(cè)或機(jī)組狀態(tài)監(jiān)測(cè),如機(jī)組各部位振動(dòng)監(jiān)測(cè)、發(fā)電機(jī)氣隙監(jiān)測(cè)、水輪機(jī)空蝕監(jiān)測(cè)和壓力脈動(dòng)監(jiān)測(cè)等[2],為解決機(jī)組振動(dòng)提供依據(jù);四是在檢修和試驗(yàn)方面,在變轉(zhuǎn)速、變負(fù)荷、變勵(lì)磁和調(diào)相等工況下,測(cè)量機(jī)組各部件振幅、頻率、周期和相位等,運(yùn)用時(shí)域波形分析法[3]、FFT變換等對(duì)機(jī)組振動(dòng)進(jìn)行分析,并通過(guò)水輪機(jī)尾水管補(bǔ)氣,減小或消除轉(zhuǎn)子質(zhì)量不平衡[4]等方法加以解決。實(shí)踐證明這些方法較好地解決了實(shí)際生產(chǎn)中發(fā)生的機(jī)組振動(dòng)問(wèn)題。

針對(duì)增容改造后的龔嘴水電站2F水輪發(fā)電機(jī)組(以下簡(jiǎn)稱2F機(jī)組)仍存在較大振動(dòng)問(wèn)題,本文通過(guò)對(duì)未補(bǔ)氣和補(bǔ)氣條件下穩(wěn)定性試驗(yàn)數(shù)據(jù)的分析,并與實(shí)際運(yùn)行數(shù)據(jù)進(jìn)行分析對(duì)比,探討解決該型機(jī)組振動(dòng)的辦法并提出意見(jiàn)和建議。

1 基本情況

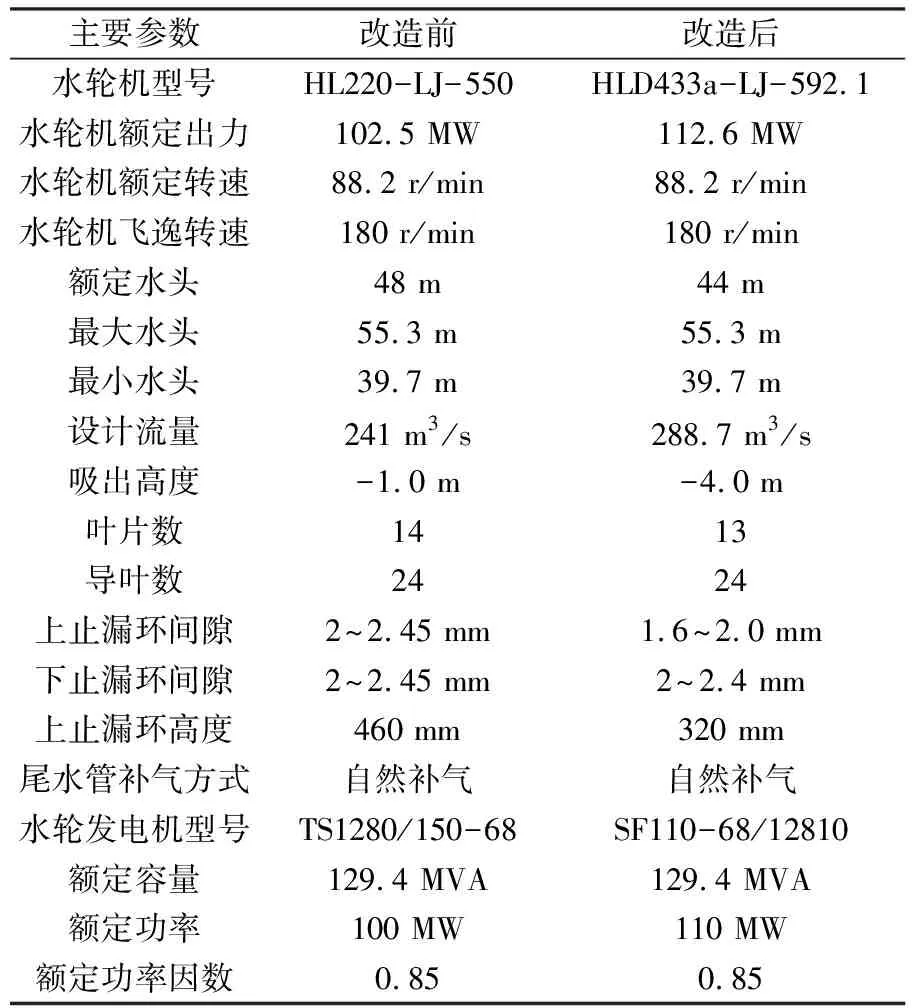

龔嘴水電站投產(chǎn)30多年來(lái),水輪機(jī)過(guò)流部件磨損嚴(yán)重,轉(zhuǎn)輪、頂蓋、底環(huán)、導(dǎo)葉等主要部件的汽蝕嚴(yán)重部位的坑穴深度達(dá)到10 mm左右;轉(zhuǎn)輪葉片、導(dǎo)葉出水邊磨成刃口,止漏環(huán)間隙由2 mm磨大至20 mm,使機(jī)組停機(jī)漏水嚴(yán)重,水輪機(jī)最高效率從90%下降到86%左右,汛期單機(jī)最大負(fù)荷下降到85 MW左右。在運(yùn)行過(guò)程中曾發(fā)生過(guò)轉(zhuǎn)輪葉片斷裂、轉(zhuǎn)輪泄水錐脫落、轉(zhuǎn)輪上止漏環(huán)脫落等嚴(yán)重威脅機(jī)組安全穩(wěn)定運(yùn)行的事故,長(zhǎng)期無(wú)法滿足安全經(jīng)濟(jì)運(yùn)行的需要。為此,龔嘴水電站實(shí)施了水輪發(fā)電機(jī)組的增容改造,2002年11月至2012年03月,龔嘴水電站先后對(duì)全部水輪發(fā)電機(jī)組進(jìn)行了增容改造,表1是改造前后水輪發(fā)電機(jī)組參數(shù)的對(duì)比表。

龔嘴水電站2F機(jī)組的改造是在對(duì)已改造的1F、5F機(jī)組改進(jìn)的基礎(chǔ)上進(jìn)行的,主要有四個(gè)方面:一是增加了大軸中心自然補(bǔ)氣裝置;二是增設(shè)了尾水錐管射流補(bǔ)氣裝置;三是增加了轉(zhuǎn)輪與頂蓋上止漏環(huán)間隙的高度,上止漏環(huán)間隙增加0.5 mm;四是減小了轉(zhuǎn)輪泄水孔排水面積與上止漏環(huán)縫隙面積比值。但是,增容改造后仍存在以下問(wèn)題:第一空載運(yùn)行時(shí)勵(lì)磁滑環(huán)擺度較大;第二頂蓋振動(dòng)較大且振動(dòng)負(fù)荷區(qū)間較大等,影響了機(jī)組安全穩(wěn)定運(yùn)行,并使其優(yōu)越的調(diào)節(jié)性不能正常發(fā)揮。

2 穩(wěn)定性試驗(yàn)主要內(nèi)容

表1 龔嘴水電站增容改造前后機(jī)組參數(shù)對(duì)比

針對(duì)龔嘴水電站2F機(jī)組振動(dòng)情況,由四川電力調(diào)整試驗(yàn)研究所進(jìn)行了機(jī)組穩(wěn)定性試驗(yàn)。

2.1 穩(wěn)定性試驗(yàn)測(cè)量部位和參數(shù)

龔嘴水電站穩(wěn)定性試驗(yàn)測(cè)量部位:①滑環(huán)、下導(dǎo)、水導(dǎo)擺度測(cè)量;②上機(jī)架、下機(jī)架、頂蓋和尾水門+X、+Y方位的水平、垂直振動(dòng);③蝸殼壓力、尾水管壓力脈動(dòng)測(cè)量;④水輪發(fā)電機(jī)組電壓、功率、導(dǎo)葉開(kāi)度、上/下游水位等。

2.2 穩(wěn)定性試驗(yàn)項(xiàng)目及內(nèi)容

龔嘴水電站穩(wěn)定性試驗(yàn)監(jiān)測(cè)項(xiàng)目及內(nèi)容如下:①啟動(dòng)和停機(jī)試驗(yàn);②變轉(zhuǎn)速試驗(yàn):在各轉(zhuǎn)速下測(cè)量相關(guān)部位擺度和振動(dòng),檢查轉(zhuǎn)子質(zhì)量不平衡;③變勵(lì)磁試驗(yàn):在不同空載額定電壓條件下測(cè)量各部位擺度和振動(dòng),檢查轉(zhuǎn)子的磁力不平衡;④帶負(fù)荷試驗(yàn):以每10 MW一個(gè)測(cè)點(diǎn),在各負(fù)荷工況下測(cè)量機(jī)組相關(guān)部位擺度和振動(dòng)。并進(jìn)行補(bǔ)氣條件下的上述試驗(yàn)。

3 水輪發(fā)電機(jī)組振動(dòng)試驗(yàn)分析

3.1 啟動(dòng)和變轉(zhuǎn)速試驗(yàn)分析

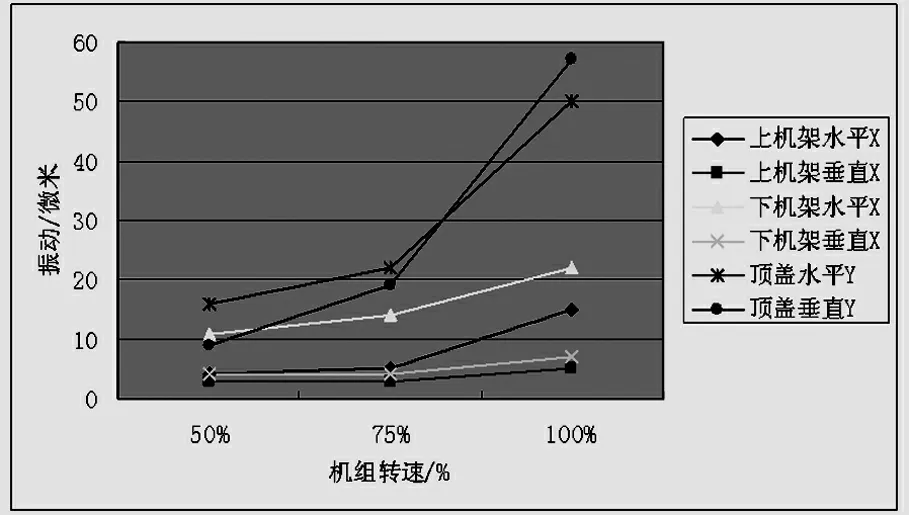

圖1是2F機(jī)組變轉(zhuǎn)速試驗(yàn)時(shí),在各轉(zhuǎn)速下,滑環(huán)、下導(dǎo)軸承、水導(dǎo)軸承處X、Y方位擺度的通頻幅值變化趨勢(shì)。圖2是在各轉(zhuǎn)速下,上機(jī)架、下機(jī)架和頂蓋的水平、垂直方向振動(dòng)通頻幅值變化趨勢(shì)。

圖1 2 F水輪發(fā)電機(jī)組變轉(zhuǎn)速過(guò)程各部位擺度趨勢(shì)

圖2 2F水輪發(fā)電機(jī)組變轉(zhuǎn)速過(guò)程各部位振動(dòng)趨勢(shì)

在試驗(yàn)時(shí)2F機(jī)組轉(zhuǎn)速<50%ne時(shí)滑環(huán)擺度幅值較大,由圖1可知,各部位擺度隨轉(zhuǎn)速的增加而減小,但減小幅值不明顯,其中,滑環(huán)處擺度值較大,在100%額定轉(zhuǎn)速時(shí),滑環(huán)X方向擺度約1 145 μm,轉(zhuǎn)頻分量523 μm,頻譜分析顯示存在幅值為189 μm的兩倍頻分量。下導(dǎo)擺度變化規(guī)律與滑環(huán)基本相同,但是幅值減少較小。圖2所示上、下機(jī)架垂直振動(dòng)幅值隨轉(zhuǎn)速增加并不顯著,但是水平振動(dòng)變化比較大。筆者認(rèn)為:上述擺度和振動(dòng)是滑環(huán)與主軸的對(duì)中不良所致。

由圖1水導(dǎo)軸承處+X、+Y方位擺度隨轉(zhuǎn)速增加均呈增加趨勢(shì),增加值分別為79 μm、71 μm。圖2中,頂蓋的水平和垂直振動(dòng)均隨轉(zhuǎn)速明顯增加,100%ne水平振動(dòng)值較75%ne增加了2.27倍,垂直振動(dòng)增加了3倍。尾水門水平振動(dòng)也較大,振動(dòng)頻率主要集中在0.5 Hz(0.34倍轉(zhuǎn)頻)附近,顯然這是由于水輪機(jī)不在最優(yōu)工況,導(dǎo)葉開(kāi)度較小,轉(zhuǎn)輪進(jìn)口水流為非無(wú)撞擊進(jìn)口,出口水流也不是法向出口,水流流態(tài)紊亂引起振動(dòng)。

3.2 變勵(lì)磁試驗(yàn)分析

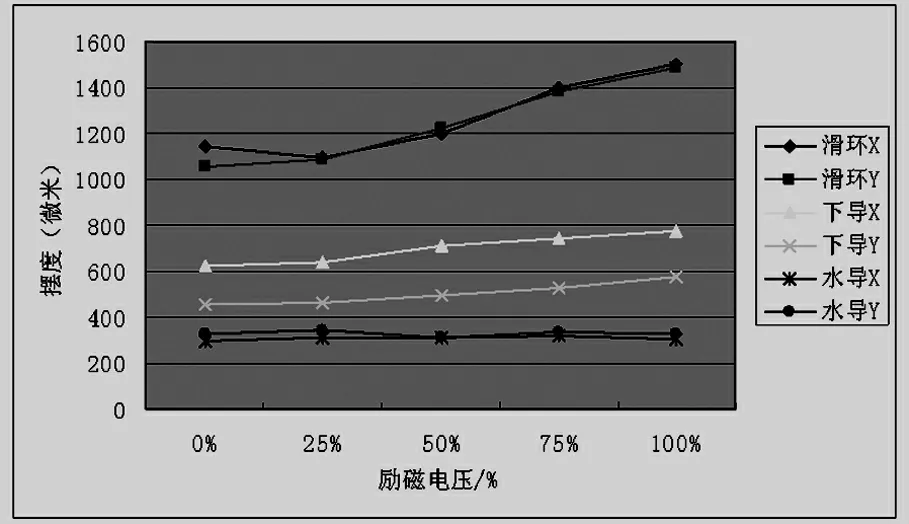

在變勵(lì)磁試驗(yàn)中2F機(jī)組各部位擺度和振動(dòng)隨勵(lì)磁電壓的變化趨勢(shì)如圖3、圖4所示。隨發(fā)電機(jī)勵(lì)磁電壓的增加,滑環(huán)、下導(dǎo)的擺度幅值及上、下機(jī)架的水平振動(dòng)通頻幅值均有明顯的增大,水導(dǎo)擺度和頂蓋振動(dòng)均變化很小。說(shuō)明發(fā)電機(jī)存在一定程度的磁拉力不平衡。

圖3 2 F水輪發(fā)電機(jī)組變勵(lì)磁試驗(yàn)各部位擺度趨勢(shì)圖

圖4 2 F水輪發(fā)電機(jī)組變勵(lì)磁試驗(yàn)各部位振動(dòng)趨勢(shì)

3.3 帶負(fù)荷試驗(yàn)分析

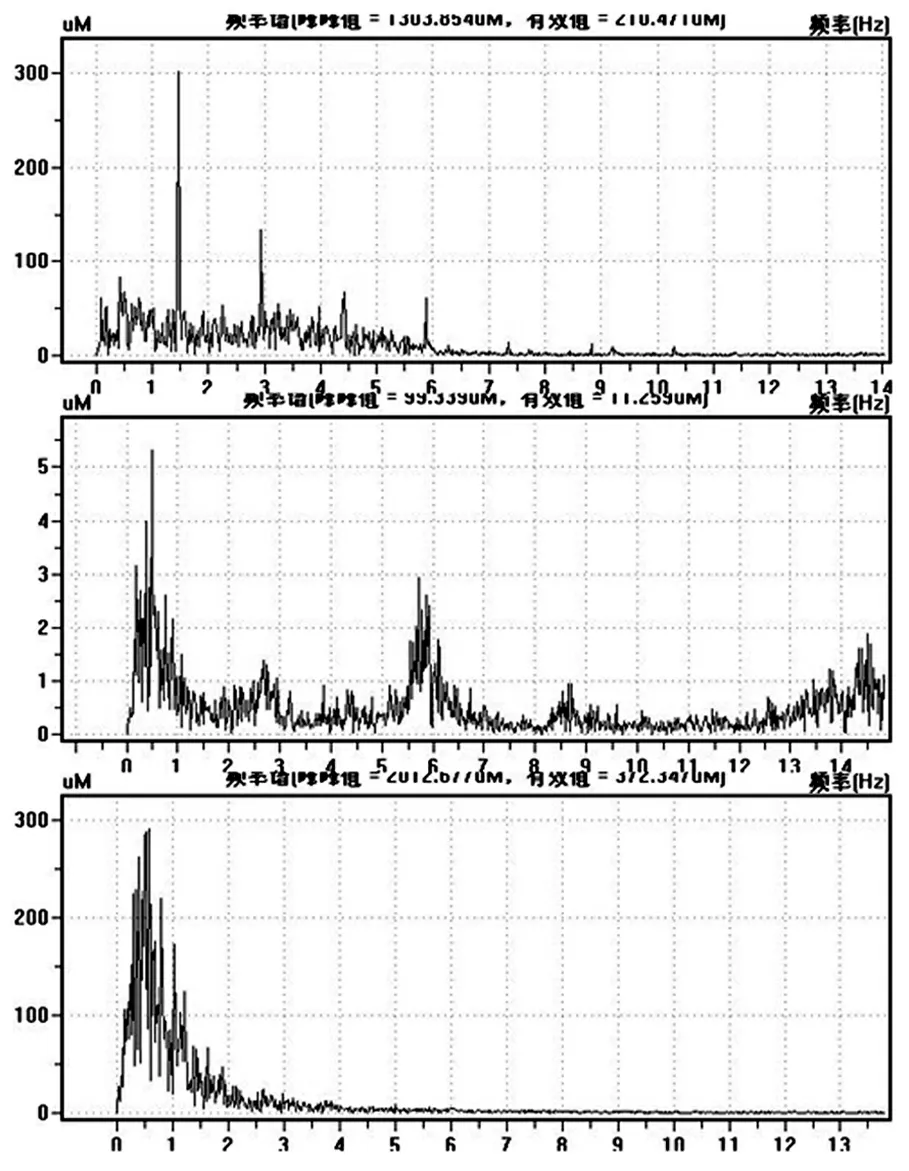

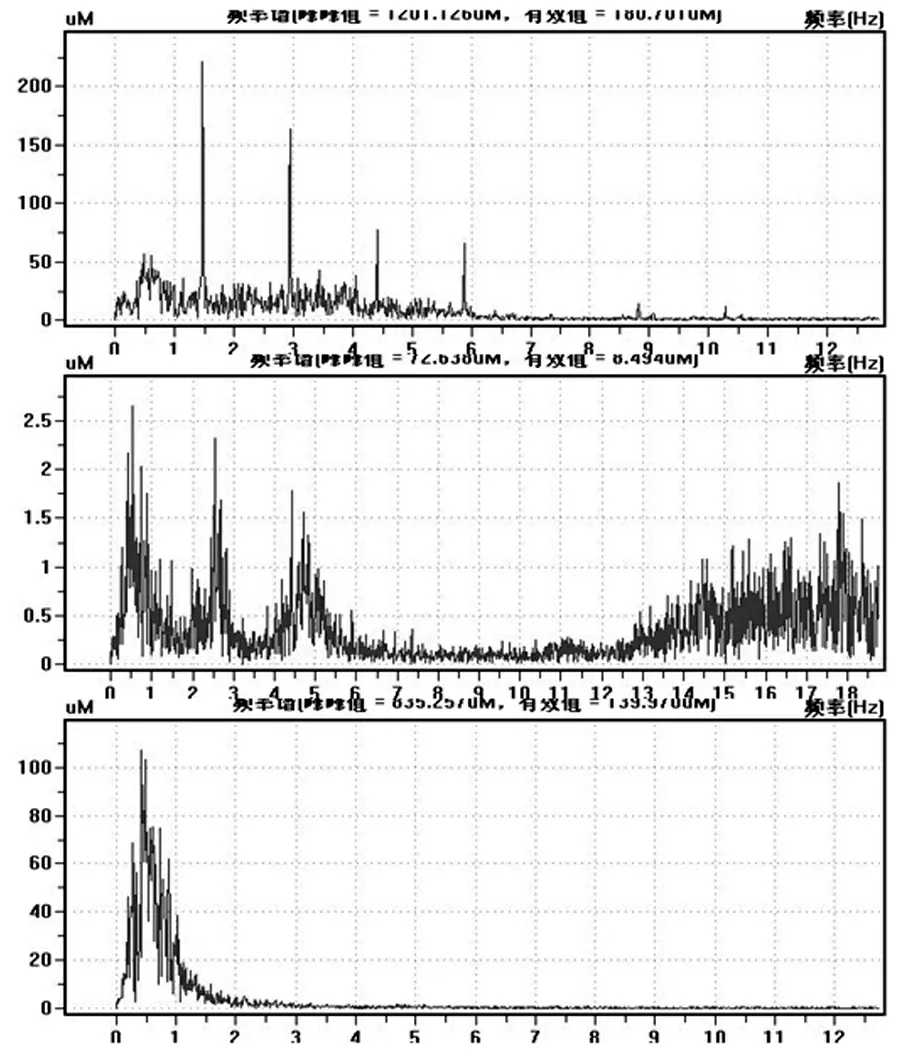

圖5 2 F機(jī)組補(bǔ)氣前60 MW工況時(shí)上導(dǎo)+X擺度頂蓋+Y垂直振動(dòng)、尾水門振動(dòng)頻譜圖

圖5是龔嘴2F機(jī)組未補(bǔ)氣狀態(tài)下且功率為60 MW工況時(shí)的頻譜圖,從上至下依次為上導(dǎo)擺度、頂蓋垂直振動(dòng)、尾水門振動(dòng);圖6是補(bǔ)氣狀態(tài)下相同工況相同測(cè)點(diǎn)的頻譜圖。限于篇幅,將10~110 MW各工況下的各測(cè)點(diǎn)的0.3、1、2、3、4倍轉(zhuǎn)頻及以上轉(zhuǎn)頻和相應(yīng)振幅的統(tǒng)計(jì)得到表2~4。機(jī)組轉(zhuǎn)頻值為1.47 Hz。

圖6 2 F機(jī)組補(bǔ)氣后60 MW工況時(shí)上導(dǎo)+X擺度、頂蓋+Y垂直振動(dòng)、尾水門振動(dòng)頻譜圖

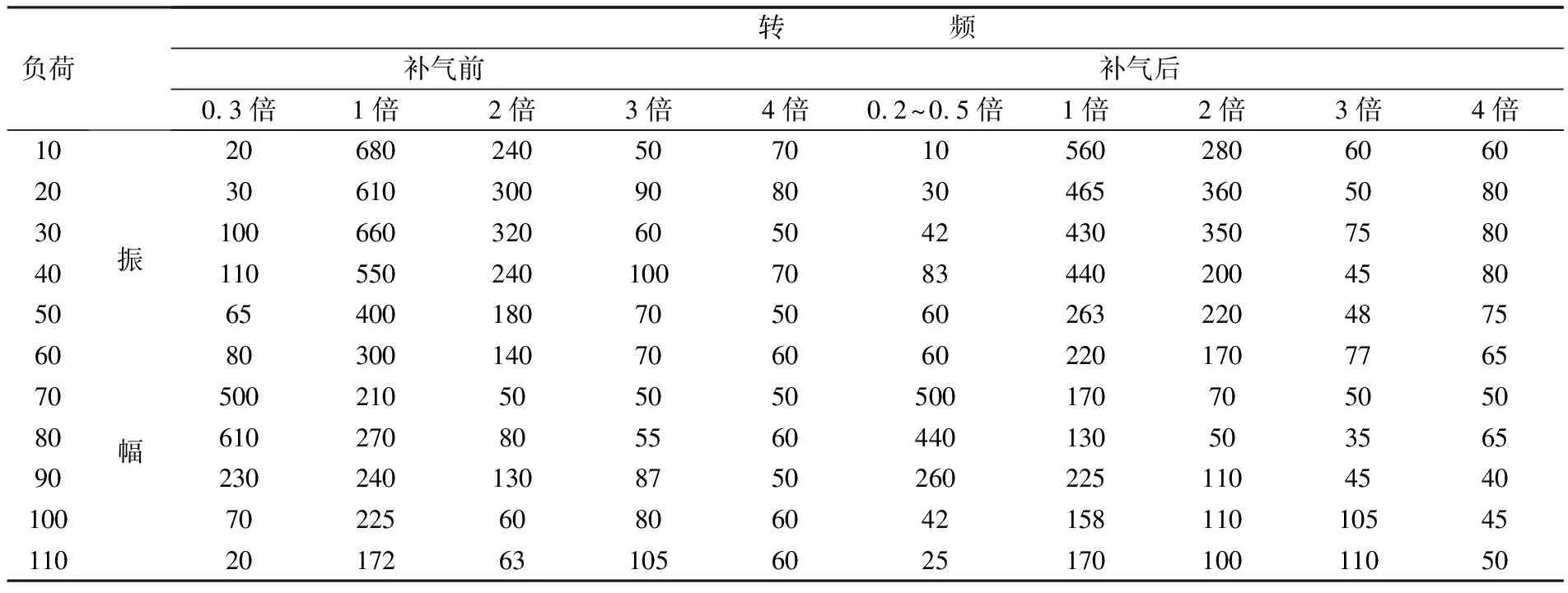

由表2可知,補(bǔ)氣前上導(dǎo)處1倍轉(zhuǎn)頻的最大幅值出現(xiàn)在10~30 MW負(fù)荷區(qū),振幅值為610~680 μm,40 MW以后隨著負(fù)荷的增加而逐漸減少,最小振幅為170 μm。補(bǔ)氣后,上導(dǎo)處1、2倍頻振幅的規(guī)律沒(méi)有顯著變化。其次,在0.3~0.4倍頻下,負(fù)荷為30、40、70、80、90 MW時(shí)上導(dǎo)振擺較大,其中在70、80 MW負(fù)荷時(shí)振幅最大,達(dá)到500μm、610μm,補(bǔ)氣后振幅減小不顯著。根據(jù)國(guó)內(nèi)外多年的工程實(shí)踐,一般在導(dǎo)葉開(kāi)度為40%~70%,或最優(yōu)流量的30%~80%范圍時(shí),尾水管中會(huì)出現(xiàn)低頻渦帶[5]。由此可知,2F機(jī)組存在低頻渦帶引起的振動(dòng)。

表2 2 F機(jī)變負(fù)荷試驗(yàn)上導(dǎo)擺度頻譜統(tǒng)計(jì)表 (單位:負(fù)荷/MW,振幅μm,轉(zhuǎn)頻Hz)

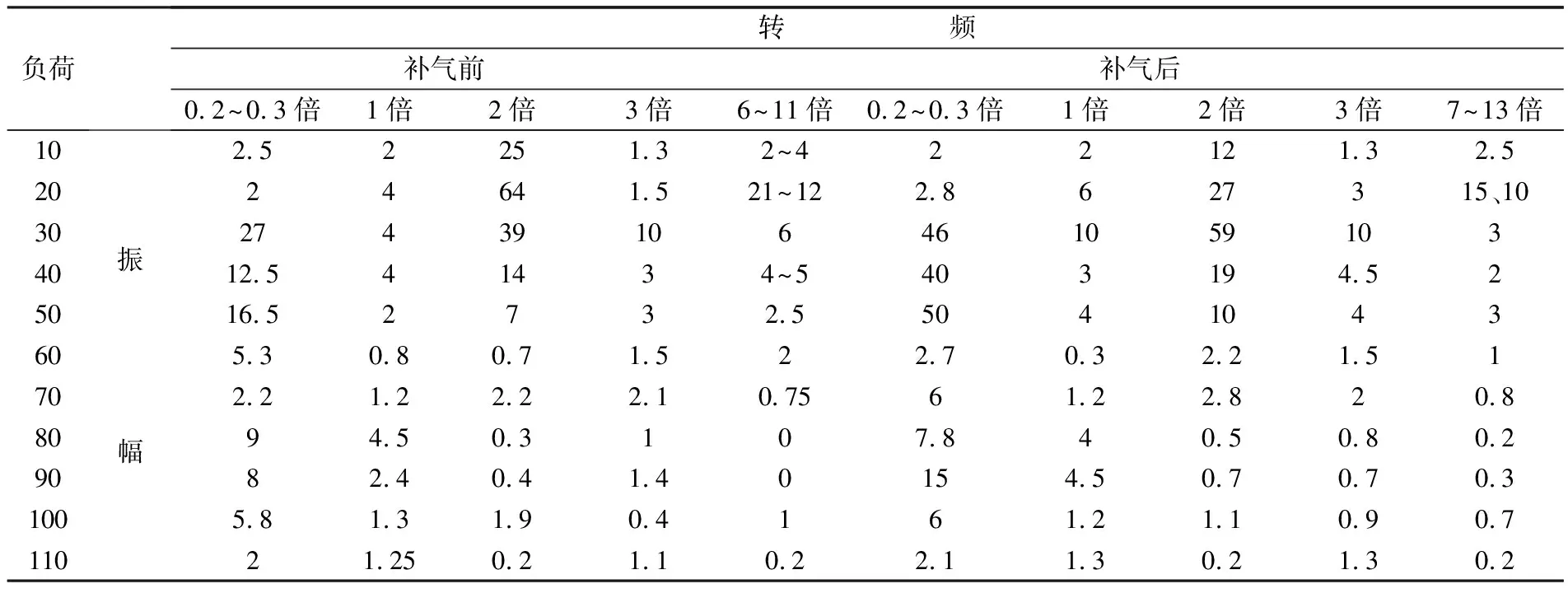

表3 2 F變負(fù)荷試驗(yàn)頂蓋Y向垂直振動(dòng)頻譜統(tǒng)計(jì)表 (單位:負(fù)荷/MW,振幅μm,轉(zhuǎn)頻Hz)

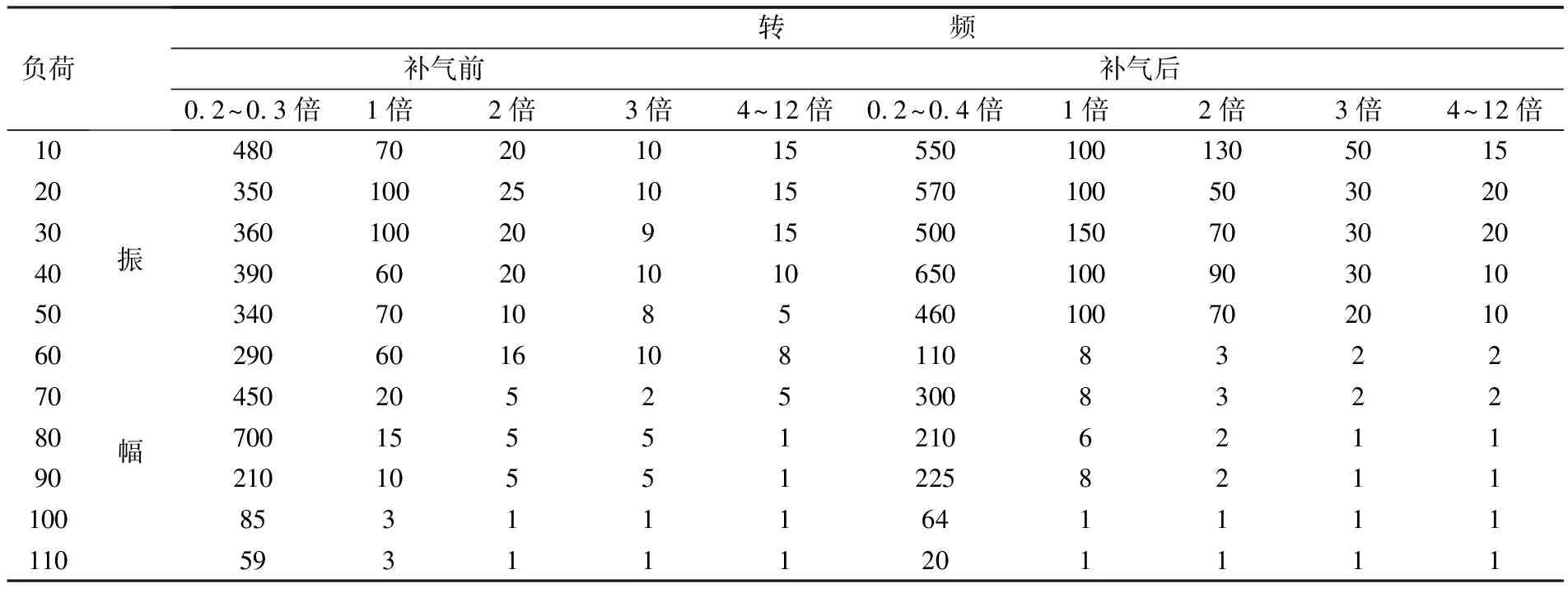

表4 2#變負(fù)荷試驗(yàn)尾水門振動(dòng)頻譜統(tǒng)計(jì)表 (單位:負(fù)荷/MW,振幅μm,轉(zhuǎn)頻Hz)

根據(jù)資料[5],國(guó)外有制造廠建議將混流式水輪機(jī)運(yùn)行范圍大致分成A、B、C、D四個(gè)區(qū),A區(qū)為極低負(fù)荷運(yùn)行區(qū);B區(qū)為低部分負(fù)荷運(yùn)行區(qū),其振動(dòng)主要與尾水管的旋轉(zhuǎn)渦帶有關(guān),高部分負(fù)荷運(yùn)行區(qū),在不同水頭最優(yōu)流量的65%~90%工況,可發(fā)現(xiàn)高于轉(zhuǎn)頻的壓力脈動(dòng)存在于整個(gè)流道中,其頻率常為1~5倍轉(zhuǎn)頻,且比較穩(wěn)定;C區(qū)又分為最優(yōu)效率運(yùn)行區(qū)和滿負(fù)荷運(yùn)行區(qū);D區(qū)為超負(fù)荷運(yùn)行區(qū)[5]。由表3可知,在0.3倍轉(zhuǎn)頻附近,補(bǔ)氣前后最大振幅均出現(xiàn)在30、40、50 MW負(fù)荷段,振幅為27 μm、12.5 μm、16.5 μm,約為其它負(fù)荷段的2~10倍,補(bǔ)氣后振幅還有明顯增加,其特征與B區(qū)低部分負(fù)荷運(yùn)行特征比較接近,判斷其振動(dòng)是由尾水渦帶造成的。

另外,1倍頻的振動(dòng),補(bǔ)氣前后較大振動(dòng)值均出現(xiàn)在10~50、80、90 MW區(qū)域(72.7%~81.8%負(fù)荷段),振動(dòng)規(guī)律和振幅無(wú)明顯變化。2倍頻的振動(dòng),補(bǔ)氣前后在10~50 MW負(fù)荷區(qū)間振幅相對(duì)較大,其它負(fù)荷區(qū)振動(dòng)較小。3倍頻和高倍頻振動(dòng)的規(guī)律與2倍頻振動(dòng)基本一致。上述2F機(jī)組振動(dòng)現(xiàn)象與前述高部分負(fù)荷運(yùn)行區(qū)的振動(dòng)特征比較吻合。

此外補(bǔ)氣前后頂蓋垂直振動(dòng)的變化規(guī)律基本相同,且存在0.67倍頻和1.36倍頻的振動(dòng),振動(dòng)頻率無(wú)明顯的規(guī)律。

由表4可知,補(bǔ)氣前尾水門處的0.3倍頻振動(dòng)在10~90 MW負(fù)荷區(qū)較大,振幅為210~700 μm,最大振幅出現(xiàn)在80 MW處;補(bǔ)氣后振動(dòng)規(guī)律與補(bǔ)前基本相同,振幅為210~650 μm,最大振幅在40 MW處;機(jī)組負(fù)荷在100、110 MW區(qū)間,振幅減小2倍以上。0.68倍頻振動(dòng)規(guī)律與0.3倍頻基本相同,僅振幅減小。在10~60 MW負(fù)荷區(qū),1倍頻振動(dòng)振幅為60~100 μm,70~90 MW負(fù)荷區(qū)振幅為10~20 μm,100~110 MW負(fù)荷區(qū)最小;2、3、4及以上倍頻的振動(dòng),隨倍頻數(shù)的增加其振動(dòng)區(qū)間逐漸減小,且振幅也隨之減小。補(bǔ)氣后,振動(dòng)的負(fù)荷區(qū)間縮小到10~50 MW,且振幅隨倍頻數(shù)增加而減小。

上述分析可見(jiàn),尾水管內(nèi)存在0.3倍頻左右的低頻渦帶,也證實(shí)了低部分負(fù)荷區(qū)的振動(dòng)與渦帶有關(guān)。此外機(jī)組在100~110 MW負(fù)荷區(qū)運(yùn)行較為穩(wěn)定,穩(wěn)定運(yùn)行區(qū)范圍較小且偏高。

值得注意的是通常在70%~75%負(fù)荷區(qū),渦帶與機(jī)組同心同向,無(wú)螺旋,壓力脈動(dòng)很小,對(duì)機(jī)組運(yùn)行無(wú)擾動(dòng)[5],而龔嘴2F機(jī)組在64%~73%負(fù)荷區(qū)振幅為最大值,補(bǔ)氣后最大振幅移至45%以下負(fù)荷區(qū)。

3.4 采取補(bǔ)氣措施后2F機(jī)組實(shí)際運(yùn)行狀態(tài)的分析

對(duì)2 F機(jī)組采取補(bǔ)氣措施后,通過(guò)調(diào)看2012下半年2 F機(jī)組的擺度和振動(dòng)數(shù)據(jù),其擺度測(cè)量部位為滑環(huán)、下導(dǎo)和水導(dǎo)的XY向等6個(gè)測(cè)點(diǎn),振動(dòng)測(cè)量部位為上機(jī)架、下機(jī)架、頂蓋的X、Y和垂直方向等9個(gè)測(cè)點(diǎn),共計(jì)104 280條記錄,其有效記錄104 122條,各個(gè)測(cè)點(diǎn)有效記錄在6 900條左右,由各負(fù)荷區(qū)各測(cè)點(diǎn)振動(dòng)平均值得出圖7。

由記錄可知,2F機(jī)組有94.26%的時(shí)間運(yùn)行在90 MW及以上負(fù)荷區(qū),運(yùn)行穩(wěn)定性較好。由圖7可見(jiàn),在≤72.7%負(fù)荷區(qū)頂蓋垂直振動(dòng)數(shù)據(jù)失真,頂蓋水平、上機(jī)架垂直和下機(jī)架水平振動(dòng)平均值均超過(guò)《規(guī)范》[6]規(guī)定的允許值0.11 mm,特別是頂蓋水平振動(dòng)值大大超過(guò)允許值,達(dá)到300~390 μm。

4 總結(jié)及處理建議

通過(guò)對(duì)機(jī)組穩(wěn)定性試驗(yàn)和實(shí)際運(yùn)行數(shù)據(jù)的分析,筆者認(rèn)為2F機(jī)組擺度和振動(dòng)超標(biāo)的主要原因是:

(1)變轉(zhuǎn)速試驗(yàn)滑環(huán)處擺度達(dá)到 1.045~1.278 mm,為[6]規(guī)定發(fā)電機(jī)集電環(huán)允許絕對(duì)擺度值0.5 mm的2倍以上,可能是主軸、勵(lì)磁機(jī)軸線不正或滑環(huán)橢圓等因素引起,建議調(diào)整勵(lì)磁軸線擺度,或測(cè)量勵(lì)磁滑環(huán)的圓度與同軸度,并加以修復(fù)。

另外,在變轉(zhuǎn)速試驗(yàn)中,頂蓋、尾水門振動(dòng)均呈增加趨勢(shì),其原因是水輪機(jī)導(dǎo)葉開(kāi)度較小,轉(zhuǎn)輪進(jìn)、出口為非最優(yōu)工況,水流流態(tài)紊亂從而引起振動(dòng)。

(2)隨著勵(lì)磁電流增加,滑環(huán)、下機(jī)架擺度以及上、下機(jī)架水平振動(dòng)均呈現(xiàn)增大趨勢(shì),且擺度超過(guò)[6]允許值0.08 mm和0.11 mm,說(shuō)明機(jī)組存在一定的電磁力不平衡。需對(duì)定、轉(zhuǎn)子空氣間隙和轉(zhuǎn)子繞組匝間短路情況做進(jìn)一步排查。

(3)變負(fù)荷試驗(yàn)說(shuō)明:尾水管內(nèi)除存在27.3%~45.5%負(fù)荷區(qū)低頻渦帶振動(dòng),還存在72.7%~81.8%高部分負(fù)荷區(qū)的振動(dòng)。補(bǔ)氣對(duì)消除高部分負(fù)荷的振動(dòng)效果較好,對(duì)低部分負(fù)荷區(qū)振動(dòng)效果較差。尾水門處測(cè)得振動(dòng)與頂蓋測(cè)振情況較為一致,低頻渦帶振動(dòng)區(qū)范圍較大,為0~81.8%負(fù)荷區(qū)。

(4)試驗(yàn)和實(shí)際運(yùn)行記錄表明,2F機(jī)組基本上只能運(yùn)行在81.8%以上負(fù)荷區(qū),否則振動(dòng)就十分嚴(yán)重,使水輪發(fā)電機(jī)組優(yōu)越的調(diào)節(jié)性能受到極大限制。建議對(duì)2F機(jī)組做調(diào)相運(yùn)行工況試驗(yàn),進(jìn)一步確認(rèn)機(jī)組振動(dòng)是由水力不平衡,還是電氣不平衡引起的。

(5)通過(guò)對(duì)運(yùn)行記錄分析,筆者認(rèn)為水輪機(jī)的水力設(shè)計(jì)較為偏重能量指標(biāo),使其結(jié)構(gòu)強(qiáng)度降低,導(dǎo)致振動(dòng)加劇,建議對(duì)水輪機(jī)轉(zhuǎn)輪進(jìn)行建模仿真優(yōu)化水力設(shè)計(jì),進(jìn)行必要的技術(shù)改造,以改善水輪機(jī)穩(wěn)定性和調(diào)節(jié)性能。

參考文獻(xiàn):

[1] 閻宗國(guó)等,水輪發(fā)電機(jī)組轉(zhuǎn)子動(dòng)平衡試驗(yàn)[J]. 水力發(fā)電學(xué)報(bào),2012,31(2):235-239.

[2] 馬震岳、董 新.水電站機(jī)組及廠房振動(dòng)的研究與治理[M].北京:中國(guó)水利水電出版社,2004.156-157

[3] 姚大坤、鄒經(jīng)湘、胡建文,水輪發(fā)電機(jī)轉(zhuǎn)子動(dòng)平衡時(shí)-頻分析[J].水力發(fā)電,2005,31(8):56-58

[4] 劉保生、姚大坤、胡建文,動(dòng)平衡消除水輪發(fā)電機(jī)振動(dòng)故障[J].大電機(jī)技術(shù),2005,3:5-8

[5] 王玲花, 水輪發(fā)電機(jī)組振動(dòng)及分析[M].鄭州:黃河水利出版社,2011.37-38,51-53

[6] 中華人民共和國(guó)國(guó)家質(zhì)量監(jiān)督檢驗(yàn)檢疫總局 GB/T8564-2003《水輪發(fā)電機(jī)組安裝技術(shù)規(guī)范》[S],北京:中國(guó)標(biāo)準(zhǔn)出版社,2004