山陽(yáng)路立交橋連續(xù)箱梁一次澆筑成型施工工藝

王 文 成, 蔣 愛(ài) 民

(中國(guó)水利水電第七工程局有限公司,四川 成都 610081)

1 工程概述

山陽(yáng)路互通式立交橋位于河南省焦作市,上跨南水北調(diào)中線總干渠,為該市交通主干線,也是焦作市最大的一座立交橋。主干道全長(zhǎng)840.906 m,跨渠道主橋長(zhǎng)75 m,主跨長(zhǎng)35 m,引橋長(zhǎng)度為289.5 m,機(jī)動(dòng)車道寬16.5 m,非機(jī)動(dòng)車道寬13 m,現(xiàn)澆連續(xù)箱梁8聯(lián),混凝土5 862 m3;匝道橋全長(zhǎng)1 520.32 m,現(xiàn) 澆 連 續(xù) 箱 梁 27 聯(lián), 混 凝 土9 923 m3;匝道路基全長(zhǎng)為3 966.29 m。

山陽(yáng)路互通式立交橋上部結(jié)構(gòu)為現(xiàn)澆混凝土連續(xù)箱梁,其中預(yù)應(yīng)力箱梁12聯(lián)、鋼筋混凝土箱梁23聯(lián)。箱梁高度均為1.668 m,梁 內(nèi) 箱 室 為1~5個(gè),箱室最大凈高1.228 m。

2 箱梁施工的技術(shù)難點(diǎn)分析

矮斷面箱梁設(shè)計(jì)高度一般小于1.8 m,箱梁內(nèi)部?jī)舾咭话銥?.2 m左右。對(duì)于箱梁的施工,傳統(tǒng)工藝采用二次澆筑,第一次只澆筑梁底板和部分腹板,有的則是將底板和腹板同時(shí)澆筑,留下頂板和翼緣板,分界線在翼板腋下5 cm處,待底板混凝土達(dá)到一定強(qiáng)度后,再澆筑剩余部分的腹板和頂板混凝土。這樣施工的優(yōu)點(diǎn)是操作人員對(duì)底板混凝土可進(jìn)行充分振搗,底板質(zhì)量較好。控制時(shí)可視性好,看得見(jiàn),摸得著并可減輕支架荷載,對(duì)地基承載能力要求相對(duì)較低;缺點(diǎn)是增加了一次施工循環(huán),對(duì)接茬部位需進(jìn)行鑿毛、接漿處理,并在梁體外側(cè)留有明顯的施工接縫。這種施工工藝不僅工期長(zhǎng),腹板鋼筋容易污染,接縫影響美觀,而且腹板接縫處容易出現(xiàn)質(zhì)量隱患。端橫梁和墩頂橫梁為鋼筋極密區(qū),同時(shí)也是波紋管的交叉區(qū),混凝土鑿毛和鋼筋除污處理的難度極大。

實(shí)驗(yàn)證明:二次施工的試件無(wú)論抗壓、抗折強(qiáng)度均較一次成型的試件有不同程度的降低。影響混凝土結(jié)合面強(qiáng)度的主要原因是結(jié)合面的鑿毛質(zhì)量。如果結(jié)合面不鑿毛或結(jié)合面鑿毛質(zhì)量差時(shí),其抗拉強(qiáng)度竟然接近于0。有資料表明,閉口桿件的最大容許扭矩與開(kāi)口桿件相比相差近17倍。由此可見(jiàn),箱梁的縱向水平縫質(zhì)量對(duì)梁體的抗扭能力有巨大影響。

由于施工增加了一個(gè)循環(huán)和接縫的處理,從而明顯造成工期延長(zhǎng)。

因此,為取得質(zhì)量、外觀、工期幾個(gè)因素的綜合統(tǒng)一,必須克服箱梁內(nèi)部空間狹小和一次性澆筑混凝土方量大的困難。項(xiàng)目部通過(guò)采用專門的芯模保證作業(yè)箱內(nèi)的空間和條件,確保了混凝土一次澆筑的質(zhì)量。

3 混凝土箱梁一次性澆筑的施工要點(diǎn)

3.1 芯模的制做

要保證一次性混凝土的底板施工質(zhì)量,必須加強(qiáng)對(duì)底板混凝土的振搗。由于單室底板凈寬為2.15~2.9 m,底板混凝土不可能像空心板小直徑芯模那樣通過(guò)腹板混凝土的振搗就能保證底板混凝土密實(shí)。因此,必須采用無(wú)底芯模以保證對(duì)底板混凝土的直接振搗并盡可能地加大混凝土的施工作業(yè)空間,而且芯模頂板要留進(jìn)人孔,使工人能夠進(jìn)入箱內(nèi)。為保證工人在箱內(nèi)的操作空間以及芯模的拆卸方便,對(duì)芯模必須采取特殊的施工措施。

(1)芯模的典型形狀。

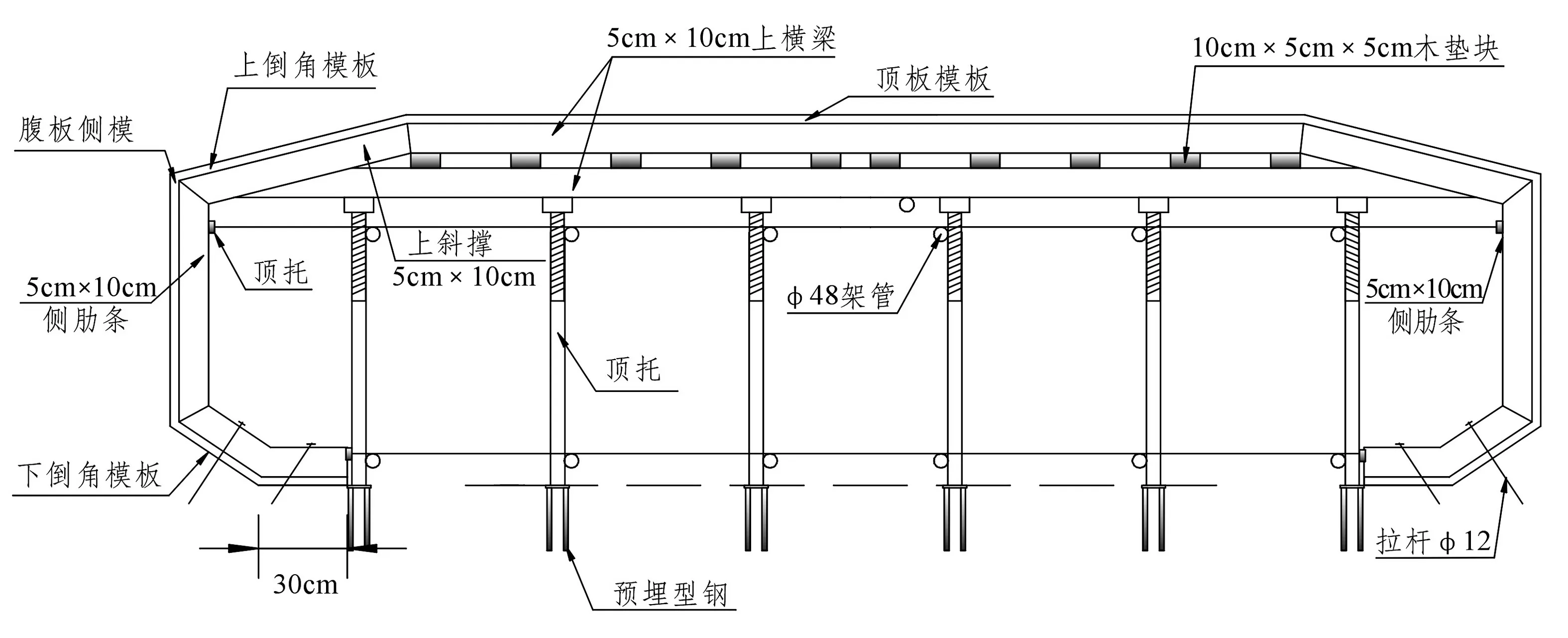

采用木板和多層板加工,箱內(nèi)采用木撐,芯模不設(shè)底板。這樣實(shí)施,工人在澆筑時(shí)可站在箱梁底模板上進(jìn)行操作,箱內(nèi)的凈空可達(dá)70~80 m,一般身材的工人可以半蹲或趴著施工。中幅箱梁內(nèi)模支撐排架典型形狀如圖1所示。

圖1 中幅箱梁內(nèi)模支撐排架系統(tǒng)圖

(2)芯模框架采用10 cm×10 cm方木制作,每個(gè)框架設(shè)支撐,立桿之間的凈距應(yīng)保證有充足的操作空間;框架方木采用楔形連接形式,在支點(diǎn)處用木板釘緊,即保證了支撐牢固,又方便了拆卸。

(3)由于木板或多層板剛度較小,框架木支撐每隔75 cm設(shè)置一道,并且在橫撐上釘縱向方木條,使各支撐聯(lián)成整體以增加其安全系數(shù),底板澆筑后,工人可在橫撐上趴著施工。

(4)每節(jié)芯板長(zhǎng)度為3 m,便于芯模的重復(fù)組裝、利用,從而盡可能地提高骨架及多層板的周轉(zhuǎn)次數(shù)和利用率。

(5)φ48架管帶頂托安放在芯模底腳預(yù)埋件上,預(yù)埋件用φ12螺紋鋼筋焊接成馬凳,馬凳下墊塑料墊塊,這樣實(shí)施,芯模的重量全部作用在馬凳上,不會(huì)對(duì)底板鋼筋造成擠壓,從而可以保證底板的厚度。

(6)為防止箱內(nèi)的施工人員對(duì)底層鋼筋間距的影響,按每層鋼筋的位置高度加工φ12螺紋鋼筋骨架。鋼筋骨架間用φ12螺紋筋按0.3 m間距焊接成型。鋼筋骨架在箱梁橫斷面上按間距1.5~2 m布置,在進(jìn)人孔處加密,增加支撐力,以保證其在箱梁內(nèi)部施工時(shí)不變形。

(7)在芯模外側(cè)筋上綁塑料墊塊,控制保護(hù)層厚度,防止因鋼筋保護(hù)層厚度不足或裸露腐蝕而產(chǎn)生混凝土裂縫;芯模兩側(cè)與大箱側(cè)板之間采用鋼筋撐桿加塑料墊塊固定,以確保腹板的厚度。

(8)每個(gè)芯模的拆除均從進(jìn)人孔處開(kāi)始向兩邊進(jìn)行,邊拆除邊外運(yùn),完整拆除一個(gè)芯模后向里推進(jìn),使空間逐漸增加。

采用以上措施可以保證在箱內(nèi)有適當(dāng)?shù)牟僮骺臻g,能夠充分振搗混凝土,從而保證底板混凝土的澆筑質(zhì)量。

3.2 梁體混凝土的施工質(zhì)量

3.2.1 混凝土配合比設(shè)計(jì)

連續(xù)箱梁的澆筑一般采用混凝土泵車,因此,混凝土塌落度必須滿足要求。根據(jù)規(guī)范中的有關(guān)規(guī)定,在泵送混凝土配合比中,對(duì)碎石級(jí)配的空隙率、砂子的細(xì)度模數(shù)及砂率、粉煤灰和外加劑(主要為減水緩凝劑)的摻量都做了嚴(yán)格的控制。由于施工高度較高,控制入倉(cāng)塌落度為170~190 mm(視澆筑溫度調(diào)整大小)。由于粗骨料為碎石,當(dāng)混凝土塌落度過(guò)大時(shí),梁體外觀顏色較差且易出現(xiàn)流砂、水紋等質(zhì)量通病,故塌落度不易過(guò)大。

由于單聯(lián)混凝土量大(單聯(lián)1 300 m3)且地基承載不均勻,加之支架高度差較大,為保證在混凝土初凝前全部澆筑完畢,防止因上述不利因素可能導(dǎo)致的箱體開(kāi)裂,在混凝土配合比設(shè)計(jì)中加入了緩凝劑,以控制混凝土初凝時(shí)間為14~16 h。

3.2.2 混凝土的現(xiàn)場(chǎng)施工控制

箱梁混凝土總的澆筑原則是從低處向高處澆筑,盡可能地在混凝土初凝前全部澆筑完畢。

(1)混凝土的澆筑速度。

為達(dá)到單聯(lián)結(jié)構(gòu)的整體性并防止?jié)仓蠈訒r(shí)破壞下層,并保證其在先澆筑的一層混凝土初凝前完成,根據(jù)以下公式確定澆筑參數(shù)。

h≥s/t

式中h為澆筑時(shí)混凝土面上升速度的最小允許值;s為攪動(dòng)深度,以澆筑時(shí)的規(guī)定為準(zhǔn),一般為0.25~0.5 m;t為水泥實(shí)際初凝時(shí)間。

綜合現(xiàn)場(chǎng)實(shí)際條件,計(jì)劃澆筑15h。

(2)混凝土縱向入模順序。

該順序?yàn)閺牡偷礁撸秩龑优_(tái)階澆筑;第一層的臨時(shí)施工縫設(shè)在橫梁處。

(3)混凝土橫向入模順序。

從兩肋對(duì)稱灌入混凝土,通過(guò)振搗使之溢出底三角。施工時(shí)注意觀察兩肋倒角混凝土是否密實(shí)。由于底板較寬,需從進(jìn)人孔將泵管深入箱內(nèi)補(bǔ)充底板混凝土,并注意底板混凝土與斜角溢出混凝土的結(jié)合,在結(jié)合區(qū)間內(nèi)保證混凝土骨料的含量。

(4)嚴(yán)格控制腹板混凝土的入灰量。

混凝土在腹板振搗過(guò)程中,須在箱梁內(nèi)倒角處進(jìn)行引流,使混凝土從兩腹板向底板中間流動(dòng),致倒角處達(dá)到密實(shí)。由于采用的是無(wú)底芯模施工,若腹板下料過(guò)多,易造成箱內(nèi)底板混凝土上翻,從而導(dǎo)致底板超厚。

(5)加強(qiáng)底板混凝土的質(zhì)量控制。

① 箱梁底板由于從腹板下料溢出和底板補(bǔ)灰,往往造成結(jié)合部混凝土不足和骨料不均,為此,要人為地進(jìn)行骨料均勻或補(bǔ)充混凝土。

②由于箱梁內(nèi)操作空間狹小,工人施工極不方便。為保證施工質(zhì)量,振搗設(shè)備應(yīng)完好適用,φ50、φ30振搗棒和平板振動(dòng)器均需配備。

③振搗時(shí)振搗棒不能觸碰底板,振搗棒操作人員與振搗棒開(kāi)關(guān)人員應(yīng)相互協(xié)調(diào),振搗棒離開(kāi)混凝土后要及時(shí)關(guān)閉,防止振搗棒觸擊芯模造成不良影響。

④振搗方向?yàn)閺闹虚g向兩側(cè)振搗,防止底板中部砂漿過(guò)多而影響局部混凝土強(qiáng)度。

⑤振搗工在振搗前可站在箱梁底模上施工,振搗完畢應(yīng)蹲在芯模支撐上進(jìn)行收面,不許踩踏底板混凝土,箱內(nèi)的振搗人員應(yīng)與箱外人員及時(shí)進(jìn)行協(xié)調(diào)溝通,振搗好腹板底角,不能產(chǎn)生過(guò)振和漏振。

(6)控制好工作時(shí)間間隔。

底板振搗完后,應(yīng)間隔一定的時(shí)間再上升澆筑腹板和頂板,以底板混凝土初凝前為準(zhǔn)。實(shí)際施工中,應(yīng)根據(jù)底板混凝土的情況、天氣情況,適當(dāng)調(diào)整間隔時(shí)間,使底板混凝土塌落度適當(dāng)損失(條件允許時(shí),底板混凝土的塌落度可適當(dāng)減小,以能泵送為原則),減少其流動(dòng)性,防止底板混凝土受壓后上翻。腹板澆筑時(shí),振搗棒應(yīng)插入下層混凝土中充分振搗,使兩層混凝土良好結(jié)合,不留下施工縫的痕跡。

3.3 現(xiàn)場(chǎng)管理要點(diǎn)

3.3.1 天窗的設(shè)置

作為出入箱室的通道,天窗的大小應(yīng)方便正常體形人員的進(jìn)出,形狀以方型或橢圓形為宜。考慮到內(nèi)模拆卸后從天窗運(yùn)出,天窗的尺寸以長(zhǎng)邊為1 m,短邊為0.8 m為宜。天窗的尺寸不易過(guò)大,以盡量減少對(duì)梁體受力的影響,其位置設(shè)置在梁的1/4跨徑處,天窗位置的頂板鋼筋要斷開(kāi)并留足焊接長(zhǎng)度。芯模拆除后,天窗即可回補(bǔ)。回補(bǔ)前應(yīng)對(duì)天窗四周頂板混凝土進(jìn)行鑿毛和頂板鋼筋焊接,清除倉(cāng)內(nèi)的垃圾并在天窗位置吊好底模板后即可澆筑。

3.3.2 箱內(nèi)人員和設(shè)備的配備

箱梁因工作面小,人員配備不宜過(guò)多,每箱室內(nèi)一般配備4~5名工作人員。其中,振搗工一人,負(fù)責(zé)底板及腹板底角處的振搗并及時(shí)移動(dòng)照明燈具;開(kāi)關(guān)振搗棒一人,負(fù)責(zé)按振搗工的意圖及時(shí)開(kāi)關(guān)、移動(dòng)振搗器;底板收漿抹面一人,及時(shí)對(duì)底板頂面進(jìn)行處理;加固芯模及信息傳遞一人,負(fù)責(zé)加固芯模并及時(shí)溝通箱內(nèi)外信息;箱外配備一人,天氣炎熱時(shí),還應(yīng)配一定數(shù)量的通風(fēng)降溫設(shè)備。質(zhì)量控制人員應(yīng)旁站,處理可能發(fā)生的其它事宜。

3.3.3 工作面的管理

箱梁由于底板與頂板澆筑有時(shí)間間隔,總體上形成兩個(gè)工作面,底板一般比腹板超前澆筑6~10 m,施工管理難度較大。施工中應(yīng)重點(diǎn)控制兩工作面的間隔時(shí)間,通過(guò)下料控制兩工作面的施工進(jìn)度,及時(shí)溝通箱內(nèi)外信息,協(xié)調(diào)箱內(nèi)外人員及設(shè)備的調(diào)配并嚴(yán)密觀察箱內(nèi)的支撐及梁底支架的情況,做到分工明確,人員各司其職,施工井然有序。

4 質(zhì)量通病的防治

其存在的主要缺陷有爛根、裂縫、燒底模、漏振等,筆者從中選擇出幾項(xiàng)并介紹了如何控制缺陷的方法。

4.1 爛 根

通常也稱“爛腳丫”,一般發(fā)生在腹板底角部分。造成的原因是模板側(cè)模與底板處不密貼,混凝土停滯時(shí)間過(guò)長(zhǎng),接頭處初凝不能再塑和前引混凝土坡度過(guò)陡。

處理辦法:嚴(yán)格注意腹板側(cè)模和大底的密貼,鎖固緊固件,并在混凝土澆筑過(guò)程中不應(yīng)使領(lǐng)先混凝土停滯時(shí)間過(guò)長(zhǎng)。間隔停滯時(shí)間以混凝土初凝前為宜,并保持混凝土的分層澆筑程序。

4.2 裂 縫

箱梁的裂縫一般有后張法梁端錨固處的裂縫、腹板收縮裂縫、底板裂縫、頂板裂縫等。

4.2.1 后張法梁端錨固處出現(xiàn)的裂縫

通常發(fā)生在梁端或預(yù)應(yīng)力筋錨固處,裂縫比較短小。其發(fā)生在梁端多與鋼絲束方向一致,在錨固處與梁縱軸的角度多呈35°~45°,運(yùn)營(yíng)初期有所發(fā)展,以后會(huì)趨于穩(wěn)定。其產(chǎn)生的主要原因是端部應(yīng)力集中,錨固區(qū)金屬結(jié)構(gòu)件密集,混凝土質(zhì)量不良所致。

處理方法:錨固區(qū)金屬結(jié)構(gòu)件要認(rèn)真安裝,保證其幾何尺寸。在混凝土澆筑過(guò)程中,要保證該區(qū)的骨料含量,不能使砂漿過(guò)分集中。因該處鋼筋密集,要采用“插信子”的辦法,保證混凝土振搗密實(shí)。

4.2.2 腹板的收縮裂縫

該裂縫大多在脫模后2~3 d內(nèi)發(fā)生,裂縫通常從上梁肋到下梁肋,整個(gè)腹板裂通寬度一般為0.2~0.4 mm,施加預(yù)應(yīng)力后大多會(huì)閉合。

產(chǎn)生的原因是混凝土收縮和溫差所致。

處理辦法:脫模后及早張拉1/3或1/2,以控制裂縫的發(fā)生。對(duì)混凝土的內(nèi)外溫差應(yīng)嚴(yán)格控制,尤其是在極低的外界溫度時(shí)要加設(shè)暖棚保暖。在夏季,混凝土初凝后及時(shí)將箱室內(nèi)裝滿水并灑水覆蓋養(yǎng)護(hù)至少7 d。

4.2.3 底板裂縫

由于梁的橫向受力性能與橫向不變形截面有很大的不同,箱梁底板上發(fā)生不規(guī)則裂縫系因腹板與底板受力不均勻所致。

處理辦法:在支架設(shè)計(jì)時(shí),要充分考慮腹板和底板的重量分配,加密腹板支架的支撐能力,使支架受力均勻。

4.2.4 箱梁彎曲裂縫

由于混凝土抗拉能力不足而導(dǎo)致箱梁彎曲裂縫的產(chǎn)生。在分段式箱梁中,一般出現(xiàn)在接縫內(nèi)或接縫附近,梁底裂縫寬度可達(dá)0.1~0.2 mm。

處理辦法:在支架上現(xiàn)澆混凝土要進(jìn)行程序控制,以避免使支架產(chǎn)生橫向荷載或模板部分受力集中。

4.2.5 頂板的裂紋

其產(chǎn)生的原因一般為箱梁混凝土標(biāo)號(hào)高,而商品混凝土塌落度波動(dòng)大,往往造成“過(guò)振”現(xiàn)象。商品混凝土一般水泥用量大,易使混凝土在硬化過(guò)程中出現(xiàn)較大的干縮而形成裂紋。

控制干縮裂紋的措施:在頂板混凝土收面作業(yè)時(shí),從一頭開(kāi)始全斷面抹面并注意排除泌水。

在混凝土初凝前,采用高壓噴霧對(duì)已收面的混凝土進(jìn)行濕潤(rùn),延緩干縮時(shí)間,待混凝土表面有一定強(qiáng)度后(以手指觸按混凝土表面不沾灰漿為標(biāo)準(zhǔn))立即用透水無(wú)紡布進(jìn)行覆蓋,覆蓋后隨時(shí)灑水,保持混凝土表面的完全濕潤(rùn);炎熱天氣更要適當(dāng)加大噴水。嚴(yán)格控制操作人員不得進(jìn)入混凝土表面,避免踩踏出坑。

4.3 振搗不足或漏振

其產(chǎn)生的原因是混凝土的一次澆筑厚度過(guò)大,或未水平分層,或分層不清而振搗不足;振搗間距過(guò)大,在振搗器振搗不到的地方形成漏振;在預(yù)留孔、預(yù)埋件及鋼筋密集區(qū)澆筑,振搗方法不當(dāng)。

預(yù)防措施:對(duì)于腹板和鋼筋及預(yù)埋管多的部位,采用以φ30、φ50棒振搗為主并適當(dāng)“插信子”,同時(shí)在模板上安置1.5 kW的附著式振搗器(可吊掛在模板背面的備管上),將每次振搗時(shí)間控制在5~10 s。還可以施加人工插搗和橡皮錘敲擊等輔助手段。

嚴(yán)格掌握插入式振搗器的操作方法:快插、慢抽,上下抽動(dòng)5~10 cm以觀察混凝土表面不再下降、不再出現(xiàn)氣泡、表面水平、泛出水泥砂漿為宜。建立崗位責(zé)任制,采取定人、定崗、定責(zé)任,現(xiàn)場(chǎng)掛牌監(jiān)督。

混凝土澆筑上料人員應(yīng)服從振搗人員指揮,后臺(tái)人員服從前臺(tái)人員的指揮,下級(jí)人員服從上級(jí)人員的指揮,以防組織混亂,避免澆筑時(shí)分層、分條不清而造成漏振。

5 結(jié) 語(yǔ)

箱梁一次性澆筑的關(guān)鍵工藝之一是優(yōu)化和改進(jìn)芯模設(shè)計(jì),在保證底板混凝土質(zhì)量的前提下,使芯模盡可能地少占箱內(nèi)空間,在保證其有足夠剛度的前提下便于裝拆。

在一次性澆筑工藝中,要認(rèn)真選擇混凝土的塌落度并控制好底板和腹板、頂板混凝土的間隔時(shí)間,使底板既不拱起,腹板又不出現(xiàn)施工縫痕跡。

嚴(yán)格控制混凝土的澆筑質(zhì)量,控制質(zhì)量通病的發(fā)生。

要以人為本,對(duì)箱梁內(nèi)外的工作配合要求應(yīng)非常嚴(yán)格。因此,在提前做好施工布署的情況下,加強(qiáng)現(xiàn)場(chǎng)工作的管理與協(xié)調(diào)。

作者簡(jiǎn)介:

王文成(1975-),男, 四川中江人,項(xiàng)目總工程師,工程師,從事水電工程施工技術(shù)及管理工作;蔣愛(ài)民(1966-),女,河南封邱人,工程師,從事水電工程施工技術(shù)及管理工作.