面板堆石壩擠壓邊墻冬季施工技術探討

朱 顯 鴿, 婁 宗 科, 趙 琦

(1.西北農林科技大學,陜西 楊凌 712100;2.楊凌職業技術學院,陜西 楊凌 712100;3.中國電力建設集團水利水電第三工程局有限公司,陜西 西安 710032)

隨著土石壩碾壓施工機械和施工技術的不斷進步和完善,面板堆石壩建設的數量和高度迅速增加,逐漸成為當今水利水電工程建設的主流壩型之一。現在,面板堆石壩施工中多采用擠壓邊墻施工技術處理墊層料的上游坡面,這種擠壓邊墻施工技術以其安全、優質、快速、經濟的特點目前在面板堆石壩施工中被廣泛應用。但是,在我國北方廣大地區,冬季時間比較長,環境溫度較低,對擠壓邊墻混凝土影響較大。為了保證擠壓邊墻混凝土的質量,實現常年均衡、快速施工,必須關注冬季擠壓邊墻施工技術。

1 工程概述

神樹蓄能(原雜木寺二級)電站是雜木河干流毛藏寺~渠首河段的第一個梯級,該電站擋水建筑物為混凝土面板堆石壩,最大壩高88.8 m,壩頂寬8 m,壩頂長217.39 m。據氣象站資料,雜木河流域多年平均氣溫達7.9 ℃,多年平均最高氣溫為15.3 ℃,多年平均最低氣溫為1 ℃,歷年極端最高氣溫為40.8 ℃,極端最低氣溫為-32 ℃;最大積雪深度為9 cm,最大凍土厚度為141 cm。

本工程大壩填筑于2013年9月開始,預計于2014年4月基本完成填筑,壩體施工跨越了整個冬季。鑒于樞紐區地處高海拔嚴寒地區,故本工程擠壓邊墻施工體現了其時段上的特殊性。在冬季,擠壓邊墻機械施工因混凝土凍結、造價等因素影響而無法正常施工。為了保證整個工程的施工進度,經研究討論,最終決定擠壓邊墻施工采取人工澆筑的方式,即人工擠壓邊墻施工采用制作定型木模由人工入倉澆筑施工。

2 人工擠壓邊墻斷面的設計

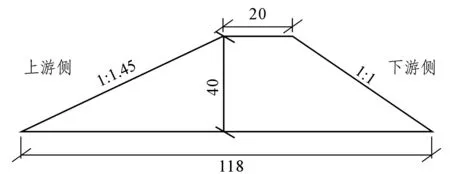

人工擠壓邊墻施工的斷面體型需在原擠壓邊墻斷面體型的基礎上稍作更改,更改后的體型一方面要保證迎水面坡比與原設計一致,另一方面要確保人工邊墻的穩定,同時亦應滿足人工邊墻施工的條件。最終將人工邊墻斷面體型確定為:迎水面坡比為1∶1.45,內側坡比為1∶1,頂寬20 cm,底寬118 cm,墻高40 cm。人工擠壓邊墻的斷面尺寸見圖1。

圖1 人工擠壓邊墻斷面尺寸示意圖

3 冬季擠壓邊墻混凝土配合比設計

擠壓邊墻位于混凝土面板的下面。為了防止邊墻結構對面板造成比較大的約束,要求混凝土擠壓邊墻結構應具有低彈性模量、低透水性等特點。根據擠壓邊墻混凝土的作用,同時要求擠壓邊墻混凝土具有速凝的特點。

擠壓邊墻的混凝土應該按照一級配干硬性混凝土配合比進行設計,塌落度要求為0。對于本工程,設計要求邊墻混凝土宜滿足低強度(強度等級不宜大于C5)、低彈性模量(彈性模量不宜大于8 000 MPa)、半透水(K=10-3~10-2mm/s)的要求。

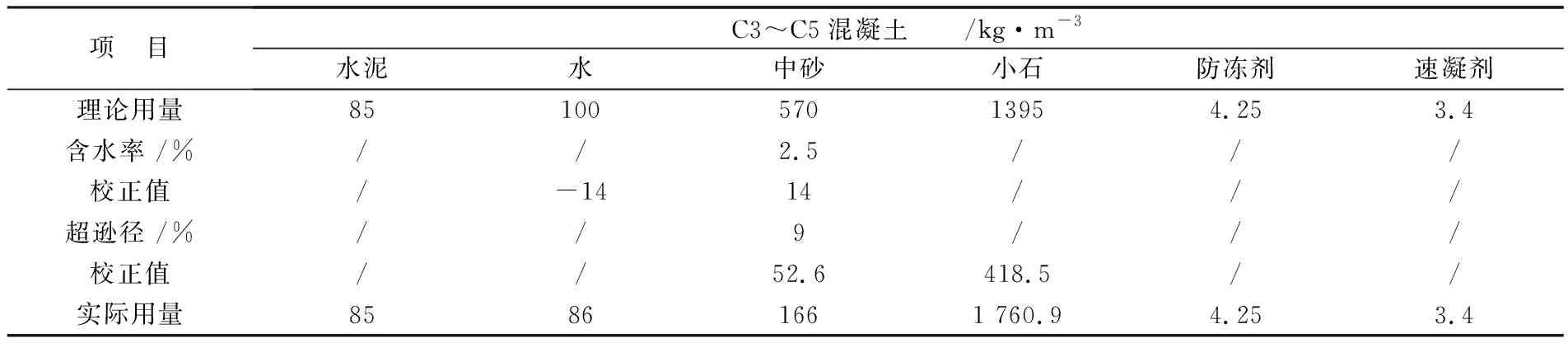

該工程通過對混凝土配合比試驗檢測結果進行分析,最終選定的冬季擠壓邊墻混凝土設計配合比見表1。

表1 擠壓邊墻混凝土配合比表

4 人工擠壓邊墻施工

擠壓邊墻的施工程序為:

施工準備→混凝土拌制、運輸→擠壓邊墻澆筑→保溫材料鋪設→墊層料鋪筑→缺陷處理。

4.1 施工前的準備工作

施工前的準備工作包括:場地平整、測量放線、澆筑立模。

場地平整及測量放線:人工擠壓邊墻的場地平整應將立模1.5 m范圍內的墊層料碾壓面高差控制在1.5 cm以內并保證模板頂面水平;測量放線時根據前一層擠壓邊墻的頂面高程,放出人工澆筑層高時邊墻頂面的外邊線點后進行打樁拉線,因線繩處于懸空狀態,因此,在施工中不能碰觸線樁,以免造成上游頂部外邊線錯位。

澆筑立模:在混凝土邊墻澆筑前,依據人工混凝土邊墻設計尺寸加工制作定型木模,木模由2 cm 厚木板拼裝而成,模板在邊墻上下面部位敞開,在長度方向用5 cm×5 cm方木連接加固,將模板兩端頭的上下游兩面用方木橫向連接。為了防止模板在澆筑過程中跑模變形,模板上游面應與下層邊墻上游坡面相接。另外,在模板上每隔1 m放置一個依模板外形尺寸制作的角鋼卡件來保證體型。模板的標準長度為4 m。人工加壓邊墻模板斷面形式見圖2。

4.2 混凝土拌制

混凝土由JZC400型強制式攪拌機生產。為了確保達到冬季施工時的入倉溫度,加入了50 ℃~60 ℃熱水按照設計配合比并添加高效速凝劑、防凍劑進行攪拌。

混凝土由小型農用車運至現場。運輸過程中,為了減少溫度損失,拌合系統應安裝在離擠壓邊墻施工部位較近的位置,并在運輸車上鋪蓋保溫棉被。

圖2 人工擠壓邊墻澆筑模板斷面圖

4.3 人工邊墻的澆筑

在澆筑部位壩面上鋪設1.5 mm厚鐵皮,將混凝土料卸至鐵皮上,然后由人工用鐵鍬入倉,入倉混凝土用小型工器具振搗密實。

4.4 保溫材料的鋪設

保溫材料的鋪設隨擠壓邊墻澆筑同步進行,完成一段,覆蓋一段。擠壓邊墻的澆筑保溫采用蓄熱法,模板拆除后對成型的擠壓邊墻立即覆蓋雙層保溫被,在氣溫較低的情況下,在保溫被下面沿著擠壓邊墻方向加設功率為500 kW的電熱毯,以達到對擠壓邊墻混凝土進行保溫的效果。

4.5 墊層料的填筑

邊墻混凝土施工后4 h ,即可進行墊層料的攤鋪和碾壓。墊層料的填筑采用進占法,碾壓采用22 t振動平碾,靜碾1遍,振動碾壓8遍。為防止碾壓對邊墻造成損壞或移位,將振動碾距離邊墻內側的距離控制在30 cm,邊墻邊緣的30 cm墊層料采用10 t的液壓夯板進行振動夯實,每個夯板振動時間為15~25 s。

4.6 人工擠壓邊墻的缺陷處理

對于兩倉銜接部位,因模板堵頭影響,相鄰兩倉混凝土無法連續相接,待相鄰兩倉混凝土澆筑完成后,利用木板搭接在兩端邊墻坡面上,將空缺部位填筑密實;對施工中出現的錯臺、鼓包、坍塌等現象,人工分別采用砂漿(M5)抹平、鑿除抹灰及立模補澆混凝土等措施進行處理,以免其對面板混凝土受力產生影響。

5 施工質量的控制

5.1 料源控制

對各填筑部位的壩料,在料源處加強質量控制和取樣試驗,以保證壩料粒徑、級配符合設計要求。建立完善的通訊系統,加強填筑區及開采區的信息聯絡,對墊層料、過渡層料及主堆石料料場實行簽發合格準運證及掛牌制度,重點控制填筑料材質、含泥量、最大塊、粒徑及級配,杜絕不合格料上壩。

5.2 過程控制

壩體的填筑質量主要在于過程控制。在施工過程中,加強了對備料開采和運輸過程中的管理,車輛按運輸料源的不同分別配裝墊層料、過渡料、主堆石、次堆石料車牌以示區別,并經常保持車廂、輪胎清潔,防止將殘留在車廂和輪胎上的泥土帶入填筑區。填筑期間或以后,對于受污染的材料,應嚴格按照監理工程師指示處理或全部挖除。在壩上各填筑區設置醒目標識,專人指揮裝車、卸車,以免誤填、誤裝和混填、混裝。壩料填筑嚴格按碾壓試驗確定的參數施工,采取計量灑水來嚴格控制灑水量,在碾壓過程中控制壓實效果和壩體填筑質量。

由項目部設置的質量管理機構負責全過程的監督指導,發現質量問題及時予以處理并做好日常質量檢查記錄和施工記錄,以確保最終的填筑質量。

5.3 質量檢查與試驗

壩體填筑各部位的質量檢查與取樣試驗要求以招標技術文件及經碾壓試驗后由監理工程師批準的參數作為標準,并按照《混凝土面板堆石壩施工規范》及合同文件技術條款規定的有關內容和方法進行。

6 結 語

筆者結合神樹蓄能(原雜木寺二級)水電站面板堆石壩工程應用實際,從擠壓邊墻混凝土配合比設計、擠壓邊墻施工工藝、質量檢測與控制方面,探討了擠壓邊墻冬季施工技術措施,希望能對后續相似工程建設提供參考和借鑒。

參考文獻:

[1] 孫玉軍,洪 鏑,武選正.公伯峽面板堆石壩混凝土擠壓邊墻技術的應用[J].水力發電,2002,28 (8):45-47.

[2] 趙紅良.淺談小石峽水電站大壩擠壓邊墻施工[J]. 新疆水利,2012,35(1): 37-40.

[3] 梁存紹, 胡泉光, 周俊方. 擠壓邊墻施工技術在水布埡工程中的應用[J]. 水力發電,2007,33(8):58-60.

[4] 陳建偉,張 勇.福建街面水電站混凝土擠壓邊墻施工[J].浙江水利科技,2009,37(2):76-77.

[5] 溫永勝,羅松濤,郭俊波. 小石峽水電站面板堆石壩擠壓邊墻低溫季節施工[J]. 水力發電,2012,38(1):63-64.