渝廣高速公路矩形空心薄壁墩施工技術(shù)

徐 麗 萍, 李 友 誼, 鄧 波

(中國水利水電第十工程局有限公司 市場開發(fā)部,四川 成都 610072)

1 工程概述

重慶渝北至四川廣安高速公路土建一分部標全長為42 078 m,主要建筑物有互通或立交橋2座、特大橋1座(黑水灘河特大橋)、大橋6座(棕樹灣大橋、跳石河大橋、周家溝大橋、青龍咀大橋、白楊灣大橋、陡梯1#大橋)、中橋2座(龍井灣中橋、陡梯2#中橋)、框架橋1座、分離式立交3座(車行天橋)、人行天橋3座、涵洞及通道72座。

2 施工布置

2.1 模板方案的選擇

根據(jù)本工程現(xiàn)場的實際情況,經(jīng)比較后最終決定采用“提升翻模法”施工空心薄壁高墩。

薄壁空心墩身采用內(nèi)外兩套模板,外模采用整體鋼模板,內(nèi)模采用定型鋼模板。由于墩身高,模板倒用次數(shù)多,內(nèi)、外模面板使用6 mm厚鋼板制作,模板設(shè)有[16槽鋼豎肋及[8槽鋼后架,豎肋和后架皆由組焊而成,后架為施工提供了較為寬闊的操作平臺,同時,多層后架通過螺栓連接后組成空間桁架,保證了翻模模板的空間剛度,能有效地減少模板對拉桿的使用進而提高了墩身混凝土的外觀質(zhì)量。

翻模是由三節(jié)段大塊組合模板及支架、內(nèi)外工作平臺、塔式起重機、手動葫蘆組合而成的成套模具。每一節(jié)段翻轉(zhuǎn)模主要由內(nèi)外模板、模板固定架、圍帶、拉桿等構(gòu)成。根據(jù)該橋的實際情況,翻轉(zhuǎn)模板由大塊組合模板拼成,因墩身較高,在綜合考慮了節(jié)段施工時間、機具長度及鋼筋配料和減少混凝土施工縫數(shù)量的目的后共加工了3層模板,每層2.25 m,總共6.75 m。施工時,每次澆筑2節(jié)模板的高度,即每次翻2層模板,澆筑4.5 m高的混凝土。

施工第1節(jié)段時模板支立于承臺頂上,第2節(jié)段模板及第三節(jié)段模板分別支立于前一節(jié)段模板上,測量定位后一次性澆筑混凝土。混凝土達到拆模強度后(須第3節(jié)段混凝土抗壓強度達到3 MPa,且第1節(jié)段混凝土抗壓強度達到10 MPa)拆除第1節(jié)段模板,同時拆除第2節(jié)模板的最下層拉桿,此時荷載由已硬化的墩身混凝土傳至墩底。待第1節(jié)段模板作調(diào)整和打磨后利用塔吊或吊車、手拉葫蘆將其翻升至第三層,依次循環(huán)向上形成拆模、翻升立模、模板組拼、鋼筋焊接綁扎、灌注混凝土、養(yǎng)生和測量定位、標高測量的不間斷作業(yè),直至達到設(shè)計高度(圖1)。

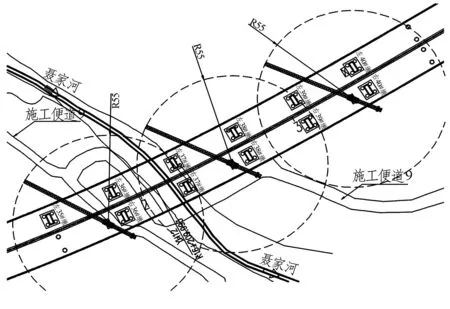

2.2 矩形墩塔機的布置

黑水灘河特大橋設(shè)置矩形空心薄壁墩17個,墩高39.3~64.3 m,共841 m,其中位于黑水灘河處6個,聶家河處11個。從承臺至蓋梁,模板、鋼筋、混凝土等工程量較大,采用汽車吊及塔機進行垂直起降工作。在前期施工過程中,當空心墩施工高度較矮或施工現(xiàn)場不滿足安裝塔吊時,采用汽車吊垂直起吊材料。空心墩全面開始施工后,設(shè)置塔機5臺,其中2臺ZL-63型塔機設(shè)置在黑水灘河附近,負責6個高墩的施工;3臺ZL-80型塔機設(shè)置在黑聶家河附近,負責11個高墩的施工,具體布置見圖2、3。

圖1 矩形空心薄壁墩模板拼裝圖

圖2 第一處高墩塔機平面布置圖

圖3 第二處高墩塔機平面布置圖

2.3 人行通道的設(shè)置

空心墩施工的上下人行通道利用塔機的上人通道及采用承插型施工安全爬梯,安全爬梯的主要構(gòu)件有立桿、橫桿、橫撐、梯子、扶手和斜桿等。安全爬梯每隔1.5 m安放一張帶踏步Z字形樓梯,每隔4~5 m安置扣墻件,最大搭設(shè)高度為100 m。爬梯采用外購,生產(chǎn)廠家附有出廠檢驗報告。

一是便捷性。 不斷完善與發(fā)展的網(wǎng)絡(luò)傳播模式使得音樂信息的接收更加及時,人們隨時隨地只要打開手機、平板電腦等電子設(shè)備就可以查看最新發(fā)布的音樂信息,收聽喜愛的音樂,突破了空間和時間的局限。

3 施工工藝及方法

3.1 矩形空心薄壁墩的施工方法

3.1.1 施工順序

施工順序為:施工準備→測量放線→鋼筋綁扎→預埋件安裝→模板安裝調(diào)整→高程測量→混凝土澆筑→混凝土養(yǎng)護(3 d)→第二節(jié)段鋼筋接長、安裝(含預埋件)→安裝并調(diào)校第二節(jié)段模板(注意與第一節(jié)段墩身模板連接好并控制座標、高程)→澆筑第二節(jié)段墩身混凝土(及養(yǎng)護)→拆除第一節(jié)段模板-依次循環(huán)至蓋梁→蓋梁底模鋪設(shè)→鋼筋安裝→模板安裝→混凝土澆筑。

3.1.2 施工方法

根據(jù)該橋的實際結(jié)構(gòu)情況,綜合考慮了節(jié)段施工時間、機具長度及鋼筋配料和減少混凝土施工縫的數(shù)量,共加工了4層模板,每層2.25 m,總共6.75 m。施工時,每次澆筑3節(jié)模板的高度,即每次翻2層模板,澆筑4.5 m高的混凝土。

施工第1節(jié)段時模板支立于承臺頂上,第2節(jié)段模板與第3節(jié)段模板分別支立于前一節(jié)段模板上,測量定位后一次性澆筑混凝土。混凝土達到拆模強度后(須第3節(jié)段混凝土抗壓強度達到3 MPa,且第1節(jié)段混凝土抗壓強度達到10 MPa)拆除第1節(jié)段模板,同時拆除第2節(jié)模板的最下層拉桿。待第1節(jié)段模板作調(diào)整和打磨后,利用塔吊、手拉葫蘆將其翻升至第4層,依此循環(huán)向上形成拆模→翻升立模→模板組拼→鋼筋焊接綁扎→灌注混凝土→養(yǎng)生和測量定位→標高測量的不間斷作業(yè),直至達到設(shè)計高度。

3.1.3 鋼筋骨架的制作與安裝

墩柱鋼筋在鋼筋房制成半成品,運輸?shù)蕉瘴滑F(xiàn)場安裝。全部d20以上主筋采用直螺紋快速接頭連接,其它構(gòu)造或架立鋼筋采用綁扎搭接或焊接,綁搭長度應不小于30d,焊接長度單面焊應不小于10d,雙面焊應不小于5d。由于全橋墩柱高度大,鋼筋骨架不能一次安裝到頂,隨著墩柱混凝土澆筑高度的增加,逐漸接高鋼筋骨架。骨架制作時應注意預留錯頭長度,保證鋼筋同一截面搭接數(shù)量不能超過50%,錯開距離應至少為35d。鋼筋骨架安裝中以勁性骨架定位。

3.1.4 模板的安裝

第一塊(起步段)模板的安裝。每次澆筑以4.5 m為一個單元。首先在承臺上準確放出墩柱邊線位置,彈上墨線,將墨線內(nèi)的混凝土鑿毛,然后再用4 cm厚的木方墊在放樣位置(這樣操作便于拆除模板),內(nèi)空為墩柱邊線;接下來按正模、側(cè)模、側(cè)模、正模的順序?qū)⒎5踹\至安裝位置,模板下端與木方內(nèi)口對齊,然后將模板相互用螺栓連結(jié)成整體并安裝工作平臺,對于內(nèi)模須在倒角處設(shè)方便拆卸的三角木條;利用兩臺經(jīng)緯儀采用交會法進行調(diào)位,直至側(cè)模、正模同時符合偏位要求。

接著將第二塊模板置于下面一塊模板頂面,其底面與上一塊模板頂面對齊并調(diào)正加固,當?shù)诙K模板調(diào)整完畢即可澆筑混凝土。第二次澆筑混凝土時則將第三塊模板置于第二塊模板上,將第一塊(起步段)模板翻到第三塊模板頂面安裝,照此循環(huán)。模板安裝時,要保證上下段接縫密合、順直。

3.1.5 矩形墩混凝土澆筑

墩柱混凝土直接用泵車(低段)或塔吊配合配料斗直接運輸混凝土入模。為確保混凝土在模板頂下落中不離析,在模板頂布置串筒接混凝土模板頂部(留凈空1.5 m左右),邊澆筑混凝土串筒邊拆短邊或移位。為確保混凝土澆筑質(zhì)量,墩柱混凝土應分層攤料,分層厚度為30~50 cm,每層混凝土用插入式振動器振搗。混凝土澆筑完畢適時灑水養(yǎng)生,并及時清洗拌和系統(tǒng)以及模板外表面。每段混凝土施工完成后,拆模進行翻模循環(huán)施工。

3.2 薄壁空心墩蓋梁的施工方法

按照施工進度的安排,所有墩柱蓋梁全部采用定型鋼模板作為側(cè)模,采用鋼軸、工字鋼為支撐體系,施工時周轉(zhuǎn)使用,計劃投入定型鋼模2套。

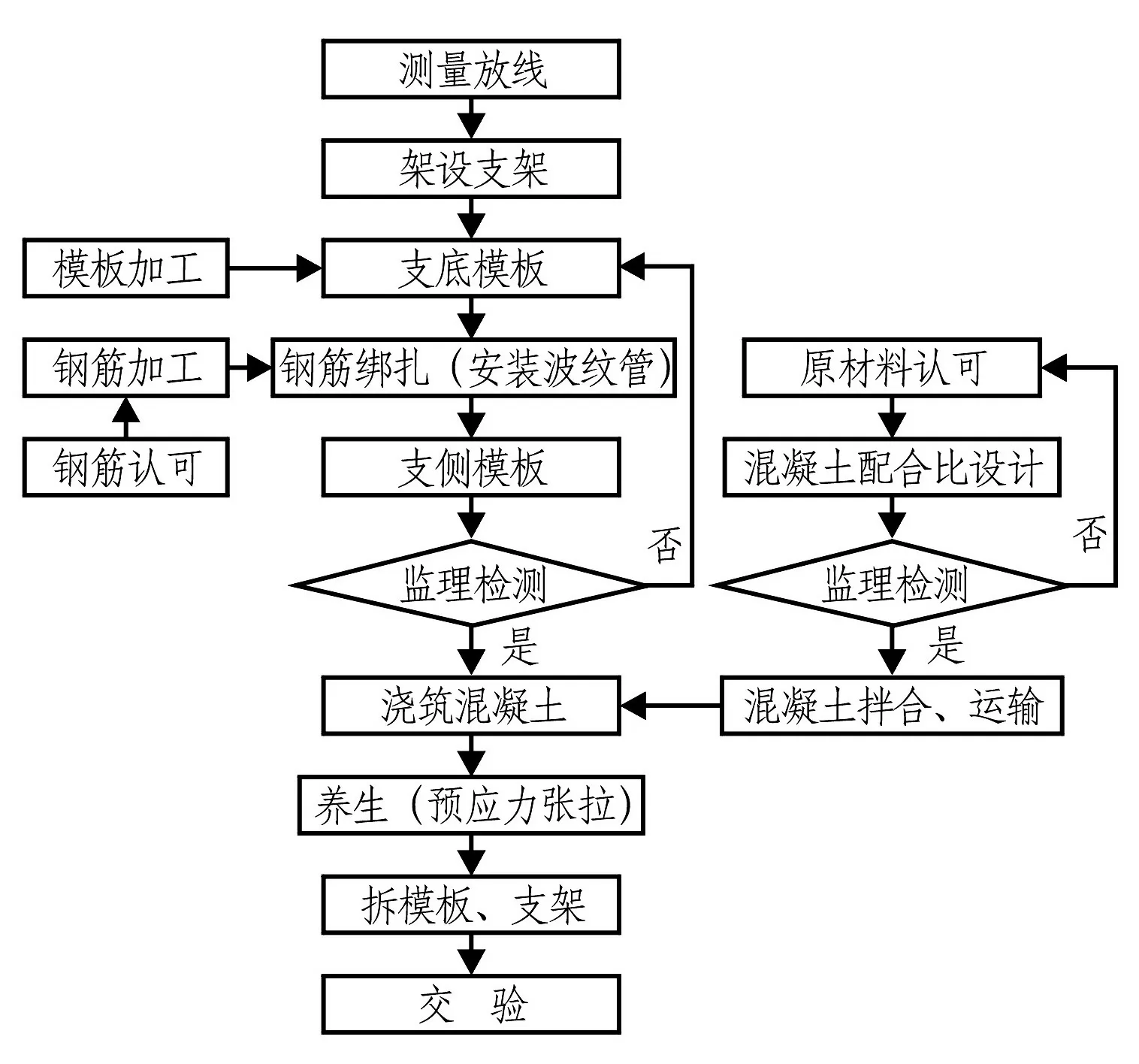

3.2.1 工藝流程

蓋梁施工工藝框圖見圖4。

3.2.2 承重體系及底模施工

在澆筑最后一段墩身混凝土之前,在墩身模板上標出帶橫坡的頂面線,在墩頂橫向三等分點處預留三道外徑φ180的蓋梁牛腿孔道,預埋PVC管按計算高度和長度布設(shè),墩身前后側(cè)對應的孔道應在同一軸線上且水平。蓋梁施工時,在三道貫通預留孔道內(nèi)穿一根φ120的 鋼 軸(外露50 cm),在鋼軸上貼墩身橫橋向架設(shè)雙拼I45b工字鋼,在I45b工字鋼上搭設(shè)蓋梁橫向施工平臺,然后在I4b工字鋼縱向兩頭懸空部分60 cm間距均勻布設(shè)I20工字鋼,搭設(shè)蓋梁縱向施工平臺,平臺支撐體系應保證有足夠的強度,防止出現(xiàn)坍落和下?lián)稀F脚_搭設(shè)完成并安裝好安全圍欄及安全網(wǎng)后,再進行底模(斜模)的安裝,蓋梁底模安裝完成之后由測量組對模板的軸線、起坡點高程、平面軸線進行檢查、復測,待其合格之后開始安裝蓋梁鋼筋。

圖4 蓋梁施工工藝框圖

3.2.3 鋼筋及側(cè)模的安裝

在加工場制作成半成品,將其運至現(xiàn)場進行吊裝和綁扎,鋼筋骨架全部在蓋梁下方制作成骨架后用塔吊成片吊裝就位,并按保護層厚度支墊混凝土墊塊。預應力蓋梁此時埋設(shè)波紋管及錨杯并穿鋼絞線,每隔1 m安裝定位筋并將其固定,波紋管接頭牢固密封。安裝完畢,經(jīng)監(jiān)理工程師檢查合格后安裝側(cè)模。采用塔吊起吊,側(cè)模安裝完成并加固后測量放線進行校模,檢查橫、縱軸線、高程,放出邊擋塊位置,確定其鋼筋位置,再安裝擋塊鋼筋,預埋墊石鋼筋。最后安裝邊擋塊模板(部分擋塊模板與蓋梁端模共用一塊)。蓋梁側(cè)模長拉桿的對拉一定要拉緊,拉桿分兩至三層水平對拉,不得斜拉并保證側(cè)模的垂直度。

3.2.4 混凝土澆筑

混凝土澆筑采用塔吊吊料斗澆筑,混凝土罐車運輸。灌注順序采用先兩邊、后中間,底層鋪滿后分層澆筑,灌注時采用插入式搗固器振搗密實。

蓋梁混凝土采用一次澆筑成型,在澆筑混凝土時分層澆筑,每層厚度不得超過50 cm,斜向坡度不大于1∶3,新舊混凝土澆筑間隔時間不大于混凝土初凝時間。混凝土振搗采用插入式振動器振搗,振搗在澆筑點和新澆筑混凝土面上進行,振搗時采用快插慢拔的方法,并使插入后的振動棒在混凝土中停留約30 s后再慢慢拔出。在澆筑過程中,安排1個模板工觀測模板情況,發(fā)現(xiàn)問題及時處理。

3.2.5 混凝土養(yǎng)生

混凝土澆筑完成后進行養(yǎng)護,3 d后可拆除側(cè)模。待混凝土強度達到設(shè)計強度后進行張拉,灌漿后拆除支架和底模。

3.2.6 蓋梁預應力張拉

待混凝土強度達到100%時方可進行張拉工作,張拉設(shè)備在施工前進行試運行,以檢查高壓油管連接處是否漏油等。蓋梁張拉在錨區(qū)設(shè)置門型施工支架,自制懸吊千斤頂橫梁,張拉施工時用手動葫蘆調(diào)整千斤頂就位。預應力鋼束采用為φs15.2高強低松弛鋼絞線,標準抗拉強度為1 860 MPa,采用M15-12錨具。

預應力筋采用應力控制方法張拉時,應以伸長值進行校核,實際伸長值與理論伸長值的差值應符合設(shè)計要求;設(shè)計無規(guī)定時,應將實際伸長值與理論伸長值的差值控制在6%以內(nèi),否則應暫停張拉,待查明原因并采取措施予以調(diào)整后方可繼續(xù)張拉。

錨固時,輕輕松開油泵截止閥,使油壓緩慢降至零,從而完成對鋼絞線的錨固。油泵向回程油缸供油,活塞慢慢回程到底;卸下工具錨,千斤頂、限位板,用混凝土封住錨頭,向張拉管道內(nèi)壓漿;切除錨外筋時應采用切割機或砂輪鋸,外露長度不<3 cm且不小于筋徑的1.5倍。

4 結(jié) 語

通過現(xiàn)場實施情況看,采用“提升翻模”施工,配套設(shè)備少,施工機具投入少,模板剛度要求低,自重小,混凝土外觀質(zhì)量容易控制,施工糾偏容易,可以連續(xù)或間斷施工,并能充分利用常用設(shè)備,工藝較簡單易行,是一種值得推廣使用的施工技術(shù)。