膠凝材料在老撾南歐江五級水電站中的應用

龍 波, 樊 路, 何 開 平

(中國水利水電第十工程局有限公司,四川 都江堰 611830)

1 概 述

膠凝砂礫石料(CSG)是近年來在我國悄然興起的一種新型的筑壩材料,其最大優勢是拓寬了骨料的使用范圍,它利用天然砂礫石混合料、開挖棄料或一般不用的風化巖石且膠凝材料用量少,在施工中可以簡化施工程序、縮短工期并減少費用,可應用于圍堰的填筑施工中。

老撾南歐江五級水電站一期圍堰由于前期進場受多方面因素的影響,一期圍堰施工工期縮短,原設計的土石圍堰填筑量較大,施工時間較長且閉氣效果差,經研究決定,將常規土石圍堰改用膠凝材料填筑,加快了工程進度,減少了圍堰基坑滲水,縮短了抽排水時間,節約了工程造價。

老撾南歐江五級水電站位于老撾豐沙里省境內,為南歐江規劃的七個梯級水電站中的第五級。壩址位于南歐江右岸支流南波河(Nam Pok)河口下游約1 km處,電站裝機容量為240 MW。樞紐主要由左岸非溢流壩段、泄水建筑物、引水發電建筑物、右岸非溢流壩段等建筑物組成。

2 工程的導流方式

南歐江五級水電站采用分期導流方式。施工導流時段劃分為兩個階段:

(1)一期導流時段:從導流明渠開工到河道截流前,即2012年11月~2013年11月。枯期采用土石圍堰擋水,汛期采用上下游圍堰和縱向碾壓混凝土圍堰擋水。

(2)二期導流時段:從河道截流開始到水庫初期蓄水(水工永久建筑物和泄洪建筑物正常運行,水庫初期蓄水),即2013年12月~2016年1月,采用上下游圍堰擋水。

3 原圍堰施工方案

一期橫向圍堰堰體原設計利用邊坡開挖料作為壩殼料,填筑粘土心墻防滲。

工程中標合同簽定后,由于受進場道路和現場征地條件的影響,工程進場施工時間滯后,一枯施工時段嚴重縮短;同時,受砂石骨料供應影響,如果按原施工方案和進度安排,主體一枯施工面貌無法實現,將會影響整個工程的進度。經研究后提出了對南歐江五級水電站的圍堰施工采用膠凝砂礫石填筑圍堰這種新型的筑壩方式。針對南歐江五級水電站一期圍堰的防滲情況、工期安排及強度分析、現場土石取料情況,結合經濟效益考慮,對一期圍堰和后期圍堰改用膠凝材料填筑。

4 CSG圍堰的設計

南歐江五級水電站一期圍堰改用碾壓膠凝砂礫石填筑,施工中最大粒徑為250 mm,攤鋪厚度為600 mm,設計的膠凝圍堰最大堰高15 m,堰頂寬度為6 m,堰體內側坡度為1∶0.3,外側為臺階狀。

4.1 CSG配合比

CSG水泥用量極少,這是CSG的顯著特點之一。為了確定合理的施工參數,填筑施工前,在砂石廠選定了一個施工場地進行現場碾壓生產性試驗。

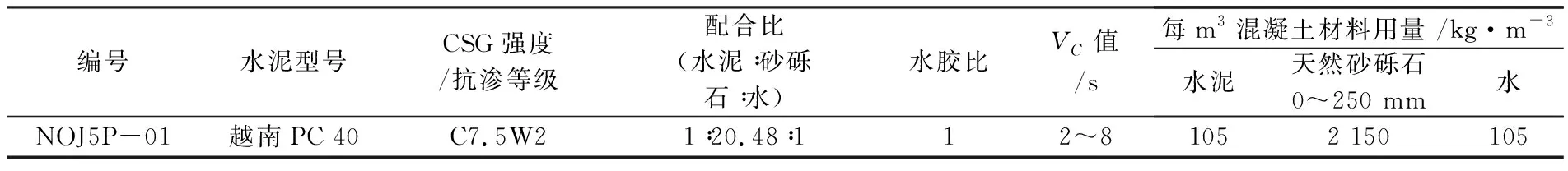

經過我局設計院現場試驗人員進行反復試驗和論證,最終的圍堰填筑CSC配合比見表1。

4.2 材料的計量

表1 CSG配合比表

根據國內其它電站膠凝材料圍堰的施工經驗 (如飛仙關電站),施工中圍堰原材料砂礫石的計量采用通常使用的體積法計量,在現場用膠輪斗車的容積量取砂礫石的數量,這是一種非常簡便的計量方法,其誤差約為±5%,對于低強度要求的膠凝材料筑壩來講不會造成影響。膠凝材料按質量法計量,拌和水的計量直接在水表上進行讀取,袋裝水泥或粉煤灰以每袋的重量計量。當使用散裝水泥或粉煤灰時,采取臺秤進行稱量,按配合比的重量要求送到拌和坑使用,并保證各項計量的準確性。

4.3 拌 和

于一枯土石圍堰附近布置了兩個拌和坑,采用挖機或裝載機上料,液壓反鏟拌和。膠凝材料拌制好后,主要采用20 t自卸汽車運輸直接入倉,必要時輔以溜槽或混凝土罐車運輸、布料機入倉的方式。

5 CSG圍堰的施工方法

5.1 CSG施工工藝

5.1.1 CSG模板施工

為了滿足碾壓混合料連續快速施工的要求,上、下游面模板采用3 m×1.8 m懸臂翻升模板,局部采用標準小鋼模或木模板嵌立。模板的安裝、拆除采用8 t汽車吊或液壓反鏟PC200輔以人工吊裝。

5.1.2 CSG的拌和及運輸

(1) CSG的最大入倉強度。

根據《上、下游縱向CSG圍堰體型圖》可知,碾壓混凝土施工倉面下部最大面積為3 390 m2,主要采用平鋪法施工。

為了保證混凝土入倉強度,設備配置按最大34 000 m2倉面平層鋪料施工進行計算,碾壓混凝土上下層間隔時間最大不超過混凝土初凝時間,將層間間隔時間控制在4~6 h,鋪料厚度按50 cm計算,則混凝土入倉強度約為280 m3/h。

(2) CSG的拌和。

施工時水泥采用裝載機轉人工拆包加入;三臺柳工856裝載機配合四臺液壓反鏟PC330進行拌和。CSG拌和前按規范要求對原材料進行檢測,合格后方可進料拌和。

(3) CSG的運輸。

拌和均勻的CSG采用液壓反鏟或裝載機裝20 t自卸汽車直接入倉。由于拌和場地離倉面較近,為防止CSG污染,主要考慮在一枯縱向土石圍堰上以及入倉道路面層鋪設弱風化石渣料,機械設備進入該區域前需進行沖洗。

5.2 碾壓混凝土的卸料、平倉及碾壓

5.2.1 碾壓混凝土的的卸料及平倉

卸料攤鋪平倉條帶應平行于圍堰軸線方向(順水流方向),用SD22型推土機進行大面的平倉,對推土機無法作業的區域由人工輔助平倉。平倉厚度每層約50 cm。卸料邊緣與模板距離不宜小于1.2 m,卸料后及時平倉、碾壓,將振動碾行走速度控制在1.5 km/h。

5.2.2 CSG碾壓

經平倉形成一定長度的條帶后開始碾壓施工,大面混凝土采用SANY(20 t)型振動碾碾壓,無振2遍,振動碾壓6遍,然后再靜壓1~2遍。邊緣和特殊部位采用BW-75S手扶式振動碾碾壓。碾壓方向應平行于圍堰軸線方向(順水流方向),其余部位也宜平行于圍堰軸線方向;碾壓按照先無振碾壓,然后有振碾壓的程序進行,直至檢測的碾壓密實度滿足規范要求;碾壓條帶間的搭接寬度應為300~400 mm,端頭部位的搭接長度宜為1 m左右。光照強烈或大風干燥時,應進行噴霧或表面水分補償,以保持表面不發白。CSG碾壓混凝土入倉后,應盡快完成平倉和碾壓。

5.3 CSG層、縫面的處理

5.3.1 混凝土結構縫的施工

CSG壩體中伸縮縫的位置及縫內填充材料均應滿足設計和規范要求,通倉澆筑壩段的伸縮縫采用切縫機切縫成型,該工程采用先在混凝土鋪開之后和壓實之前切縫崁入填縫材料,然后再使用振動碾碾壓。

5.3.2 混凝土層間縫的處理

CSG的層面縫按混凝土初凝時間劃分為三種,分別是:熱縫、溫縫和冷縫。當層面施工時間未超過混凝土初凝時間時為熱縫,對此不需處理,可直接鋪筑下層混凝土;當層面施工時間超過兩倍混凝土初凝時間時為冷縫,它是一個薄弱環節,必須進行認真處理,其縫面處理主要采用高壓沖毛機沖毛,以清除混凝土表面乳皮及松動骨料;處理后經驗收合格后,先均勻鋪一層厚10~15 mm的砂漿層(砂漿強度等級與碾壓混凝土同級),鋪砂漿前,應清除二次污染,然后立即在其上攤鋪碾壓混凝土,并應在砂漿初凝以前碾壓完畢。介于它們之間的時間范圍為溫縫,對其需要在混凝土表面刷毛,將混凝土表面清理干凈后可鋪筑下層混凝土。為確保層間施工質量,要求按冷縫處理。

5.4 養生及防護

在施工過程中,碾壓混凝土的倉面應保持濕潤,收倉前采用噴霧養護。

在施工間歇期,CSG碾壓混凝土終凝后,應立即開始灑水或噴霧養護。對于水平施工層面,養護應持續至上一層碾壓混凝土開始鋪筑為止;對于永久暴露面,養護時間不宜少于28 d。

6 結 語

一期枯期圍堰采用膠凝材料填筑,減小了堰體的填筑量,同時省去了粘土心墻和反濾層等的施工,縮短了圍堰的施工時間,同時為主體混凝土施工創造了更為有利的條件,降低了施工成本,并對一枯形象面貌的完成提供了更有力的保證。目前,南歐江五級水電站已進入二期施工,一期主體進度目標基本完成。一期圍堰經受了“8.4”南歐江流域10年一遇特大洪水的考驗,CSG碾壓混凝土圍堰在南歐江五級水電站中的應用獲得了較大的成功。

由于膠凝材料的膠結作用,膠凝砂礫石具有一定的抗沖刷能力,圍堰過水也不至于潰壩;對骨料要求亦低,可就地取材,直接利用壩址河床開挖的砂卵石;同時,水泥用量低,從而簡化了材料配比和骨料制作;采用高效施工機械施工,縮短了工期,工程造價大大降低。故膠凝材料作為水工建筑物的新型建筑材料,具有廣闊的發展前景。

參考文獻:

[1] 貧膠渣礫料碾壓混凝土施工導則,DL/T5264-2011[S].

[2] 賈金生,等.膠凝砂礫石壩材料特性研究及工程應用[J].水利學報,2006,37(5):578-582.