小天都水電站1F機組轉子絕緣降低問題處理

溫 江

(四川華能康定水電有限責任公司,四川 康定 626003)

1 概 述

小天都水電站位于四川省甘孜藏族自治州康定縣境內,是瓦斯河干流梯級開發的第二級,為低閘高水頭引水式電站。電站裝設3臺單機容量為80 MW的混流式水輪發 電 機 組,水 頭 范 圍 為

351.5~392.9 m,總裝機容量240 MW。其中1F機組發電機型號為SF80-14/5100,為東方電氣有限責任公司產品;2F、3F機組發電機型號為SF-J80─14/4864,為通用電氣亞洲水電設備有限公司產品,2006年8月3臺機組全部投產發電,但是,1F機組自投產后存在不同程度的轉子絕緣下降問題,嚴重時20 d左右就需要停機處理,清掃集電環,降低汛期發電量,給公司帶來了較大損失。筆者介紹了對機組轉子絕緣降低的故障原因進行分析、技術改造過程及實施效果等,供參考。

2 機組故障原因分析

小天都水電站1F機組為立軸懸式,推力軸承及上導軸承位于機組上機架上且處于同一油盆中。推力軸承位于上導軸承上端,上導軸承通過瓦架固定于上機架上。1F機組在瓦架上端安裝有油氣密封蓋,在油氣密封蓋上端安裝有積塵盒,集電環位于積塵盒上端。在運行過程中發現機組轉子對地絕緣下降速度較快,在運行一段時間后轉子對地絕緣下降為0.3 kΩ,在對機組使用帶電清洗劑進行帶電沖洗后,絕緣提高到30 kΩ左右,但絕緣僅能維持兩天又降低到報警值。停機對集電環進行清洗需要4 h,絕緣能提高到200 MΩ,絕緣維持25 d左右又降低到報警值,頻繁的轉子絕緣處理給生產帶來了極大的不便。現場檢查發現機罩內油污嚴重,個別碳刷存在跳火現象,局部溫度較高,在機組因轉子絕緣下降停機檢查和處理中發現集電環上油污和碳粉較多,初步斷定小天都1F機組絕緣下降是由碳粉堆積造成的,因為干燥的碳粉是不會形成堆積,并且干燥的碳粉也易清理,所以碳粉堆積必定是由碳粉與油混合形成“碳泥”狀固體造成的(注:以下均稱“碳泥”),并且“碳泥”粘接在集電環上,增加了碳刷的磨損,從而形成了惡性循環。

筆者主要從機罩內油霧、集電環光潔度、碳刷配方及工藝制造、機組擺度等幾個方面分析了產生碳粉堆積的具體原因。

2.1 機罩內的油霧情況

小天都水電站1F機組出廠時在上導密封蓋處設計有兩個油霧過濾呼吸器,兩個風機(其中一個風機用來向內吹氣,另一個用來向外排氣,兩臺風機配合運行以提高油霧的回收效率)。在實際工作中發現風機并未達到設計效果,并且安裝位置影響機組檢修,故在大修中將風機拆除,并在風機接口處重新加裝了兩個油霧過濾呼吸器。在2009年汛前大修中因為電纜布置不方便,又將左側呼吸器改為電纜孔。當機組運行時,上導推力軸承油盆中透平油不斷攪動和溫度上升,造成透平油的揮發形成油霧,油霧被風洞的風帶過呼吸口進入過濾呼吸器,由于油霧過濾呼吸器過濾效果欠佳且正好位于集電環下方,從而使油霧在機罩內部冷凝與碳粉一起形成“碳泥”,所以油霧是造成小天都水電站1F轉子絕緣下降的主要因素之一。

2.2 集電環的光潔度

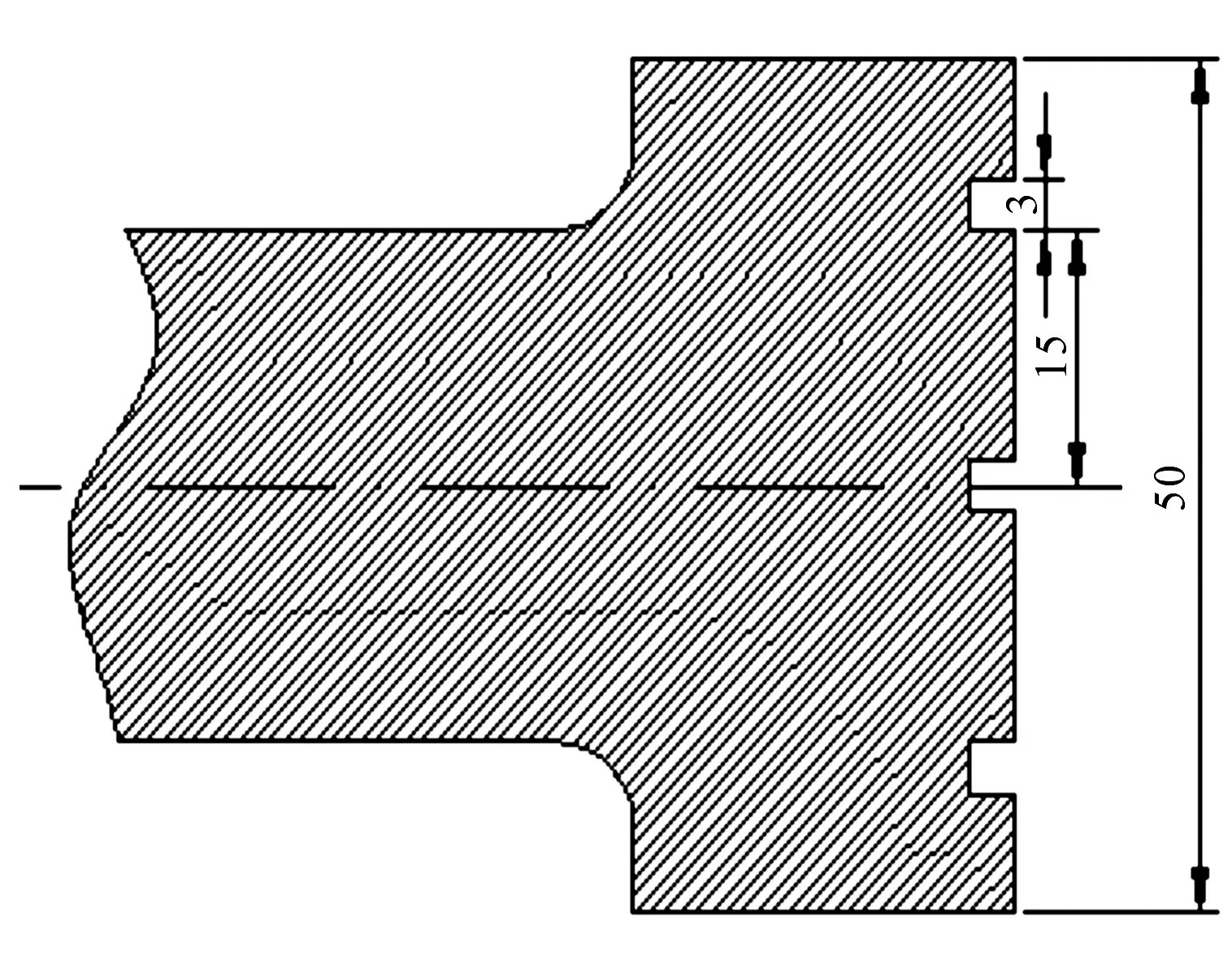

小天都水電站1F機組集電環上、下滑環與碳刷接觸的表面在設計上分別存在兩道右螺旋型的通風溝槽,如圖1所示,溝槽運轉過程中猶如兩道鋒利的刀刃,在高速旋轉過程中對碳刷形成了向上的切削力;而碳刷與集電環滑環接觸,高速轉動的集電環對碳刷又形成滑動摩擦,在這兩個力的作用下導致碳刷磨損過快、過大而形成大量碳粉。機組運行時旋轉的集電環與碳刷研磨出的碳粉較細,容易附著和覆蓋絕緣部分而成為導電介質。

圖1 集電環結構圖

2.3 碳刷的配方及工藝制造

碳刷配方及工藝制造的不同,是發電機集電環與碳刷滑動接觸產生碳粉的根本來源。雖然D104碳刷與D172碳刷均屬于電化石墨碳刷,但是,由于配方及工藝制造的原因,D104碳刷的硬度、摩擦系數、電阻系數等性能在所有碳刷中均屬于比較普通的一類。由于碳刷硬度較差、摩擦系數大,造成碳刷磨損快、產生的碳粉多,碳粉堆積更容易,極易形成“碳泥”。所以,碳刷配方及工藝制造是造成小天都水電站1F機組轉子絕緣下降的主要因素之一。

2.4 機組的擺度及振動

正常情況下,機組的擺度也是造成碳刷磨損加快的因素之一。小天都水電站1F機組相對于2 F、3 F而言偏大,但仍在規定范圍內,所以機組擺度、振動只是造成小天都水電站1F機組轉子絕緣下降的次要因素。

綜上所述,造成小天都水電站1F機組轉子絕緣下降的主要原因是油霧處理不當,進入機罩并且在機罩內冷凝累積形成油滴,油滴與碳粉結合形成“碳泥”,“碳泥”附著在集電環與絕緣卡套上造成轉子一點接地進而影響絕緣。碳刷硬度較差及集電環設計的不足加快了碳刷磨損速度,從而加快了轉子絕緣下降的速度,最終造成了小天都水電站1F機組絕緣下降快、處理頻率高的結果。

3 機組處理方案

要徹底解決轉子絕緣下降問題,需要首先解決油霧問題與碳粉問題。油霧是造成碳粉堆積的主要原因,而碳粉是造成轉子單點接地的導電介質。通過電廠技術人員仔細分析研究,決定采用以下幾種方法綜合處理小天都水電站1F機組絕緣下降問題。

3.1 處理集電環

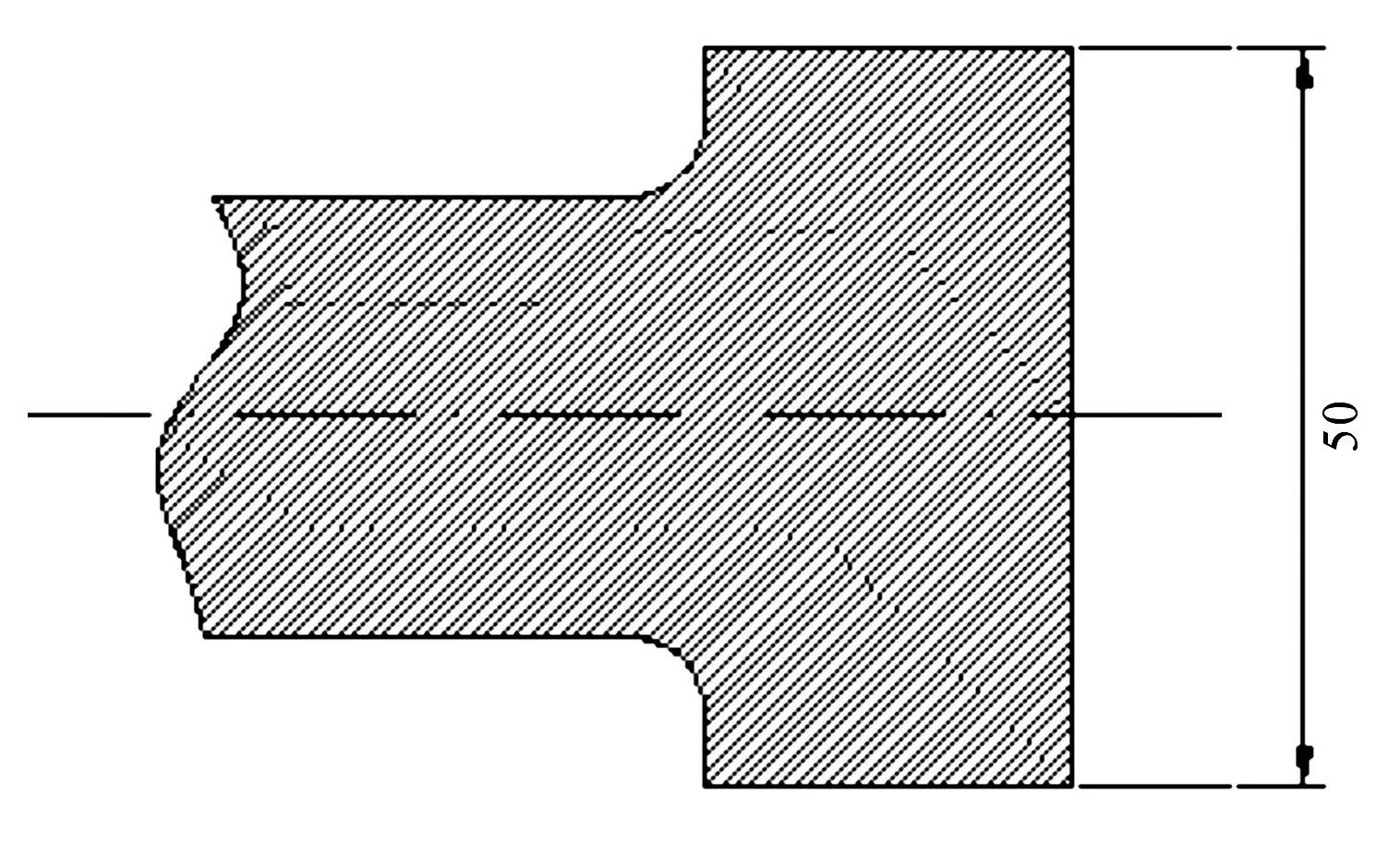

由于集電環上、下滑環與碳刷接觸的表面上設計的兩道右螺旋型的通風溝槽加快了碳刷的磨損速度,通過對比小天都水電站2 F、3 F機組集電環(通用電氣亞洲水電設備有限公司生產,集電環上無通風溝槽)后,決定對1F機組集電環溝槽采取補焊打磨處理的方式進行填平。由于補焊打磨處理后集電環存在金屬材質不同、表面光潔度不足等一系列缺點,在機組試運行期間,碳刷存在打火現象,最終決定重新加工集電環。新加工的集電環不再保留通風溝槽,其結構如圖2所示。

圖2 集電環改造前與改造后對比圖

重新加工更換集電環后打火現象消失,碳刷溫度維持在50℃左右,碳刷磨損速度明顯下降。

3.2 重新選擇碳刷型號

碳刷選型涉及集電環尺寸、集電環材質、機組轉速、勵磁電流大小、機組擺度、碳刷數量等一系列因素。碳刷材質過硬會磨損集電環,增加機組噪音,材質過軟會加快碳刷磨損速度,造成碳粉堆積。所以,碳刷選型需要重新聯系廠家,尋找有經驗的廠家按照我們的實際要求重新選擇合適的碳刷。通過咨詢碳刷生產廠家,并根據小天都水電站1F機組實際運行情況及相關設備參數,重新將碳刷型號選定為D172。D172碳刷與D104碳刷相比最明顯的區別就是潤滑度、導電能力、允許線速度等綜合指標均強于D104碳刷。在安裝上D172碳刷后使用紅外測溫儀對碳刷溫度進行了較長時間觀察,碳刷溫度維持在55℃左右,最高溫度為58℃,無打火現象發生。事實證明D172更加適合小天都水電站1F機組實際情況。

通過改造集電環、重新選擇碳刷型號后,碳刷磨損速度明顯下降,碳刷更換周期從42 d變為200多d,碳粉問題得到了解決。

3.3 增加油霧過濾呼吸器,改變呼吸口位置

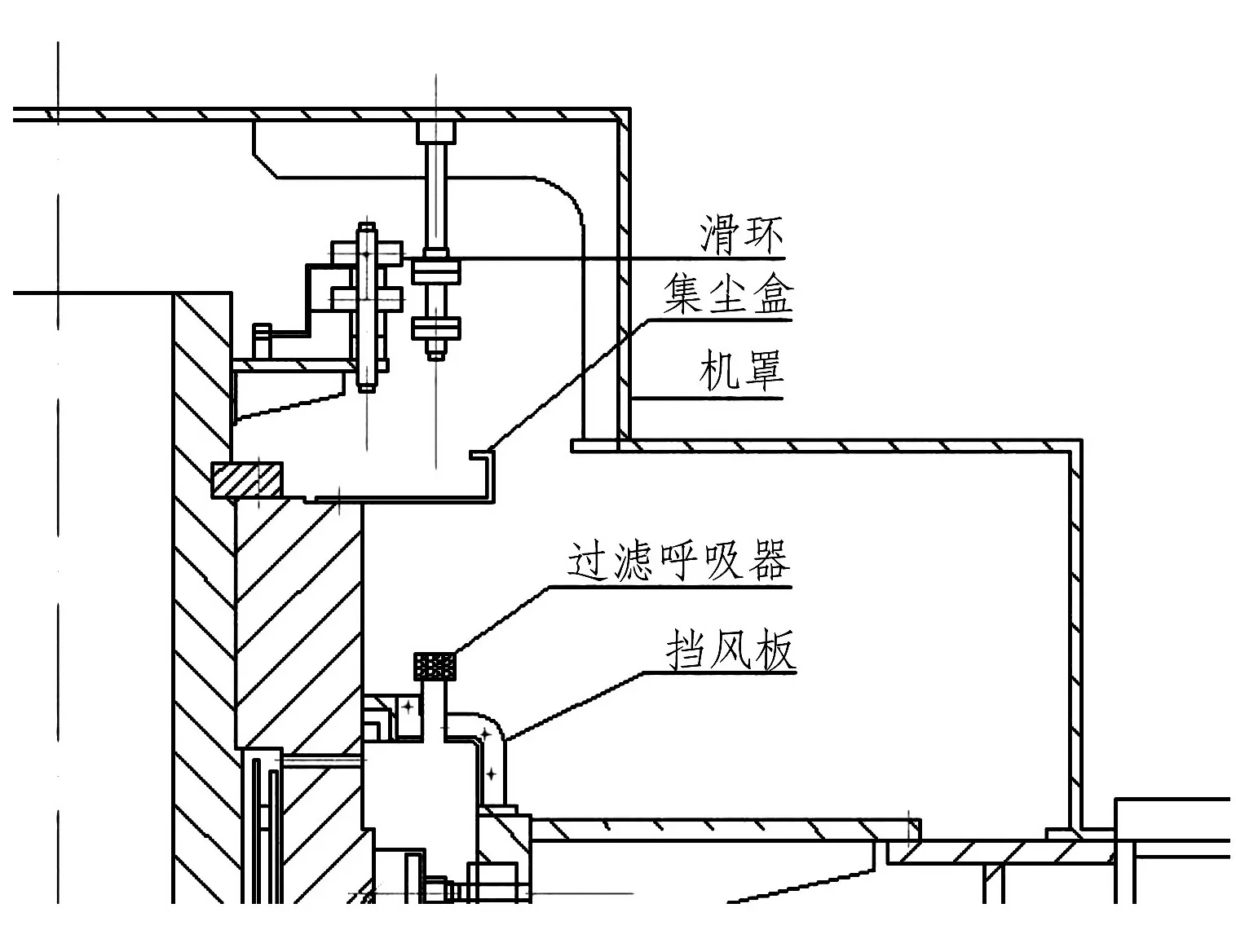

小天都水電站1F機組油霧過濾呼吸器布置如圖3所示。

圖3 油霧過濾呼吸器布置圖

從油霧過濾呼吸器布置上可以看出,其具有以下幾個缺點:

(1) 過濾呼吸器呼吸口正好位于集電環下端,油霧上升易在集電環上冷凝。

(2) 油霧過濾呼吸器濾芯過小,過濾效果不好。

(3) 排氣孔孔徑太小,油霧排出效果差。

(4) 排氣孔數量太少,部分區域油霧不易排出。

針對油霧問題,需要在密封蓋上新開兩個排氣孔,并將以前舊的油霧過濾呼吸器拆除,制作一根排氣管連接排氣孔,排氣管出口靠近觀察窗并在排氣口處加裝油霧過濾呼吸器,油霧過濾呼吸器改造布置情況見圖4。

油霧過濾呼吸器改造后的主要優點如下:

(1) 油霧過濾呼吸器呼吸口從集電環下端改到機罩觀察窗前,可以避免油霧上升在集電環處冷凝形成油滴,并且呼吸口位于觀察窗前,空氣對流相對較快,油霧不易在機罩內冷凝。

圖4 油霧過濾呼吸器改造布置圖

(2) 在氣封蓋上新開排氣孔,增加了油霧排出通道,利于油霧的排出。

(3) 加大了油霧過濾呼吸器濾芯,使油霧過濾效果更好。

3.4 包裹轉子引線

小天都水電站1F機組轉子引線布置在主軸上,與掉落的碳粉極易形成單點接地而造成機組絕緣下降。通過觀察分析發現,在轉子引線處存在包裹不嚴密、包裹材料不對及層數不夠等問題,故決定重新處理轉子引線。對轉子引線首先使用玻璃絲帶纏繞加環氧樹脂粘接的方法包裹3層,再使用云母帶加環氧樹脂粘接的方法包裹3層,包裹過程中不能出現縫隙。注意控制環氧樹脂的使用量,過多不易干燥,過少粘接不牢固。

4 結 語

結合機組大小修,2012年陸續完成了小天都水電站1F機組的技術改造工作。經采取上述綜合治理措施后,小天都水電站1F機組的轉子絕緣降低問題得到了很好地解決,轉子絕緣處理時間從25 d上升到200 d左右,使得機組可以長周期安全穩定運行。筆者羅列并分析了小天都水電站1F機組轉子絕緣降低的原因和處理方法,取得了良好的效果,對同類水輪發電機組有一定的借鑒作用。