吉牛水電站發(fā)電機(jī)定子繞組安裝工藝

安 飛 翔, 胡 強(qiáng), 付 福 全

(1.四川革什扎水電開(kāi)發(fā)有限責(zé)任公司,四川 丹巴 626302;2.中國(guó)水利水電第七工程局有限公司機(jī)電安裝分局,四川 彭山 620000)

1 概 述

吉牛水電站位于四川省甘孜州丹巴縣境內(nèi),是大金川河一級(jí)支流革什扎河水電規(guī)劃“一庫(kù)四級(jí)”開(kāi)發(fā)方案中的最末一個(gè)梯級(jí)電站。電站閘址位于獨(dú)狼溝口下游0.6 km的革什扎河上,廠址位于革什扎河與大金川河交匯口附近。

電站采用攔河閘長(zhǎng)隧洞引水至左岸地面廠房發(fā)電,正常蓄水位高程2 378 m,總庫(kù)容 197.5萬(wàn)m3。最大閘高23 m,左岸引水隧洞長(zhǎng)22.38 km,設(shè)計(jì)水頭506.5 m,引用流量60.28 m3/s,機(jī)組為沖擊式,裝機(jī)2臺(tái),總裝機(jī)容量240 MW,年發(fā)電量為12.142億kW·h。

吉牛水電站發(fā)電機(jī)定子機(jī)座分3瓣制造和運(yùn)輸,在現(xiàn)場(chǎng)組圓、疊片、下線。定子 鐵 芯 高 度 為

1 780 mm,內(nèi)徑為5 590 mm,外徑為7 700 mm,槽數(shù)為240槽,共480根線棒。其中:上層普通線圈234根,下層普通線圈234根,上層連接線圈6根,下層連接線圈6根。定子繞組為星型接線方式,匯流排主、中引出線均為雙支路。極數(shù)2p=20,每極每相槽數(shù)q=4,每相并聯(lián)支路數(shù)a=2,繞組節(jié)距Y=1-15-25,發(fā)電機(jī)旋轉(zhuǎn)方向?yàn)楦┮曧槙r(shí)針?lè)较颍厶?hào)編排由內(nèi)圓向外展順時(shí)針?lè)较颍饕鼍€順序?yàn)楦┮暷鏁r(shí)針?lè)较颍篣、V、W,中性點(diǎn)引出線順序?yàn)楦┮暷鏁r(shí)針?lè)较颍篣0、V0、W0。發(fā)電機(jī)出口電壓等級(jí)為13.8 kV。定子鐵芯在安裝間裝配后吊入機(jī)坑下線,定子線圈接頭采用銀銅焊接。其它主要技術(shù)參數(shù)如下:

機(jī)組型號(hào):SF120-20/6500;

額定電壓:13.8 kV

額定容量:120 MW/133.3 MW;

額定電流:5 578 A

額定功率:120 MW;

額定勵(lì)磁電壓:227 V

額定勵(lì)磁電流:1 479 A;

功率因數(shù):0.9;

相數(shù):3;

額定轉(zhuǎn)速:300 r/min

繞組形式:雙層波繞組;

額定頻率:50 Hz;

絕緣等級(jí):F級(jí);

定子槽形尺寸:27.4 mm×159.3 mm。

2 定子繞組的主要安裝工序

2.1 定子繞組的安裝準(zhǔn)備

2.1.1 定子繞組安裝場(chǎng)地要求

(1)設(shè)置定子下線防塵、防風(fēng)、防雨、恒溫作業(yè)區(qū),采用篷布將整個(gè)定子下線機(jī)坑全部封閉起來(lái),防止灰塵、雜物等進(jìn)入下線作業(yè)區(qū)。鋪設(shè)牢固和安全的工作平臺(tái)且該平臺(tái)便于定子下線工作。

(2)在定子下線機(jī)坑旁設(shè)置配膠房、線棒繞包房、化學(xué)用品堆放房、工具房等,以便定子下線期間各項(xiàng)工序在專門(mén)的房間進(jìn)行,確保下線質(zhì)量和安全得到有效控制。

(3)下線區(qū)域場(chǎng)地晝夜平均溫度一般不低于5℃,其空氣相對(duì)濕度在75%以下。平均照明功率不小于10 W/m2。在定子上、下方增設(shè)足夠的固定照明設(shè)施,在定子下端加裝足夠數(shù)量的作業(yè)行燈,在定子下線機(jī)坑內(nèi)布置3臺(tái)除濕機(jī),3臺(tái)5P空調(diào),確保溫度、潮濕度、通風(fēng)等滿足要求。

(4)槽口墊塊、間隔塊及槽楔、絕緣盒等在使用前應(yīng)洗凈并除去潮氣,密封包裝。 0.3 mm×25 mm定向玻璃纖維帶脫蠟,方法是在烘箱中保持180 ℃~200 ℃的溫度約6~8 h,使石蠟成份全部揮發(fā)。

2.1.2 定子繞組安裝前進(jìn)行耐壓試驗(yàn)

按有關(guān)要求進(jìn)行單根定子線棒下線前的耐壓試驗(yàn)(抽取5%樣即可) ,其交流耐壓值為2.5Ue+2.5(kV),同時(shí)按有關(guān)要求進(jìn)行線棒的起暈電壓試驗(yàn),觀察單根線棒在1.5Ue下應(yīng)無(wú)明顯的電暈現(xiàn)象 。

2.1.3 定子繞組安裝前的工序

(1)定子下線前,對(duì)定子鐵芯槽部、通風(fēng)溝、上下齒壓板部、鐵芯背部以及定子機(jī)座上的8個(gè)空氣冷卻器孔洞進(jìn)行徹底的檢查、清掃,并用塑料薄膜、粘膠帶將8個(gè)空氣冷卻器孔洞進(jìn)行臨時(shí)封堵,用醫(yī)用膠布對(duì)定子上下齒壓板之間的縫、背縫等處進(jìn)行臨時(shí)封堵,避免雜物落入其中。對(duì)鐵芯槽部采用手摸、油光銼刀等方式檢查是否有異物和突出片。用白棉布蘸酒精清潔每一個(gè)鐵芯槽,消除影響定子下線的一切不安全因素。同時(shí),對(duì)線棒外觀進(jìn)行檢查,檢查外觀形狀、表面狀況、高阻段、有效段有無(wú)損傷、顏色有無(wú)變化等,以確保所安裝的整個(gè)線棒外部主絕緣表面光滑、平整,無(wú)任何損傷。

(2)用游標(biāo)卡尺、深度尺等工具全面檢查定子鐵芯槽形尺寸,對(duì)(上、中、下)槽寬、槽深進(jìn)行測(cè)量。同時(shí)對(duì)定子線棒尺寸(上、中、下)寬度、厚度進(jìn)行測(cè)量。計(jì)算線棒與相對(duì)應(yīng)定子鐵芯槽配合間隙的大小,以確定線棒直線段半導(dǎo)體無(wú)紡布(0.1 mm×169 mm×1 780 mm,F(xiàn)2-2)的包繞層數(shù)及半導(dǎo)體膠(FZS-01)的刷膠稠、稀度。

(3)定子鐵芯槽部和定子測(cè)溫裝置噴1235半導(dǎo)體低電阻防電暈漆(防暈漆1235與651固化劑按照10∶1配比)。注意保護(hù)好定子壓指、壓板,防止半導(dǎo)體防電暈漆噴于這些部件上。

(4)按定子接線圖要求,以下游側(cè)-Y方向所對(duì)應(yīng)的槽號(hào)為基準(zhǔn),確定鐵芯第1#槽的位置。然后按圖紙規(guī)定方向依次每隔10槽,用紅瓷漆進(jìn)行編號(hào)。同時(shí),按定子接線圖要求,用紅瓷漆在定子鐵芯上部分別標(biāo)明引出線、極間連接線的槽號(hào)位置。按定子測(cè)溫裝置圖要求,用紅瓷漆在定子鐵芯相應(yīng)位置標(biāo)明測(cè)溫元件的槽號(hào)及槽內(nèi)具體位置并記錄。

2.2 端箍的裝配

在定子圓周上均勻嵌入16根幾何尺寸較理想的下層線棒,其中每段端箍上不少于3根且分布在每段端箍?jī)蓚?cè)及其中間部位,并用壓線工具將線棒壓靠槽底,檢查下層線棒與定子鐵芯間無(wú)間隙。將端箍絕緣支撐板均勻地安放在齒壓板上,調(diào)整位置,預(yù)裝端箍,使其與下層線棒間預(yù)留約2 mm的間隙,并注意絕緣支撐板的安放位置應(yīng)避開(kāi)線棒引出頭的位置。將端箍緊貼其絕緣支撐板卡口,調(diào)整絕緣支撐板的徑向位置,使端箍底部與其絕緣支撐板間接觸良好,然后將分段端箍組成整圓并進(jìn)行焊接和打磨光滑,用浸有HDJ-138雙組份涂刷浸漬膠的0.3 mm×25 mm定向玻璃纖維帶將端箍牢固地綁扎在絕緣支撐板上,然后對(duì)端箍接頭進(jìn)行絕緣包扎。包扎前,根據(jù)規(guī)范要求將原絕緣削成斜坡,并保證新、老絕緣的搭接長(zhǎng)度≥40 mm。用0.14×25F級(jí)環(huán)氧粉云母帶半疊繞包16層,層間刷213環(huán)氧粉云母帶膠室溫固化膠,最后半疊繞包1層0.1 mm×25 mm無(wú)堿玻璃絲帶,涂213環(huán)氧粉云母帶膠室溫固化膠使其固化。檢查定子上、下端箍與嵌入的下層線棒間的間隙均勻,其間隙大小應(yīng)既能保證定子下層線棒下線后其下層線棒與定子槽底之間不存在任何間隙,又能保證定子下層線棒與定子端箍之間的間隙要求。

2.3 測(cè)溫電阻線圈的安裝

安裝前,對(duì)所有測(cè)溫元件進(jìn)行檢查,檢查阻值是否與產(chǎn)品一致。將測(cè)溫電阻表面刷1235低電阻半導(dǎo)體漆,但距引線頭10 mm內(nèi)不允許刷上漆。兩引線接頭錯(cuò)開(kāi)20 mm。用250 VMΩ表測(cè)量電阻線圈對(duì)地絕緣電阻值應(yīng)大于20 MΩ,用惠斯頓電橋測(cè)電阻應(yīng)符合出廠合格要求,電阻值按環(huán)境溫度計(jì)算。對(duì)地耐壓220 V,1 min。測(cè)量并比較線圈電阻值相互之間差異在10%以內(nèi)。按照定子測(cè)溫裝置所示的 “電阻線圈與引線連接”方式,將電阻線圈與已布置好的三芯屏蔽線接頭連接并包扎。根據(jù)圖紙要求將引出線根據(jù)電阻線圈所在的槽號(hào)進(jìn)行編號(hào),并在屏蔽引出線頭上裝上標(biāo)簽,以便安裝。測(cè)溫電阻埋入后,在線棒耐壓試驗(yàn)前、后分別用萬(wàn)用表檢查其是否斷路,用惠斯頓電橋檢查其是否短路。用500 V搖表檢查其絕緣情況,總絕緣電阻值要求一般不小于0.5 MΩ。

2.4 上、下層線棒的嵌裝

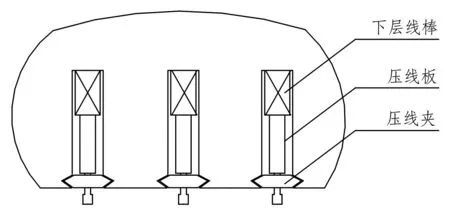

(1)下層線棒的嵌裝按照逆時(shí)針?lè)较蜻M(jìn)行。下線前,在線棒與端箍之間,按照間隙的大小,墊入適當(dāng)厚度的浸HDJ-138雙組份涂刷浸漬膠的滌綸毛氈,并用0.1 mm×25 mm無(wú)堿玻璃絲帶固定于端箍上。將嵌有槽底測(cè)溫電阻線圈的4 mm×27 mm×1 800 mm半導(dǎo)體滌綸放入槽內(nèi)就位,并用膠帶將其兩端粘在齒壓板上,以防其扭曲。將FZS-01半導(dǎo)體膠擠到槽襯上,用專用毛刷將FZS-01半導(dǎo)體膠均勻涂刷到槽襯上,然后,將槽襯沿線棒兩側(cè)面及外側(cè)面包繞,通過(guò)FZS-01半導(dǎo)體膠使槽襯與線棒兩側(cè)面及外側(cè)面緊密粘合。注意:在整個(gè)涂膠及下線過(guò)程中,應(yīng)對(duì)線棒端部(刷紅瓷漆部分)進(jìn)行嚴(yán)格保護(hù),禁止將FZS-01半導(dǎo)體膠沾涂在該部位,否則,在耐壓時(shí)將出現(xiàn)嚴(yán)重的放電現(xiàn)象。待線棒槽襯包繞完成后,間隔2~4 h,在FZS-01半導(dǎo)體膠未完全固化時(shí)開(kāi)始進(jìn)行線棒嵌裝。兩人一組,將定子線棒抬至靠近嵌線槽口處,調(diào)整線棒高度,對(duì)準(zhǔn)槽口后先由人工將定子線棒平行推入槽口,然后用橡皮錘均勻地將線棒逐步打入槽內(nèi),線棒平槽后,再均勻地將線棒推壓至槽底,從而確保線棒與槽底接觸良好;定子線棒一旦導(dǎo)入槽口,不得再將其軸向移位,同時(shí),為防止在線棒嵌入過(guò)程中產(chǎn)生軸向竄動(dòng), 每根下層線棒嵌放到位后,放入下層線棒壓線墊條,用壓線工具將下層線棒進(jìn)行壓緊(圖1),每間隔300 mm壓一個(gè),每根線棒壓6套。下線后,及時(shí)檢查線棒就位是否正確,要求線棒中心線與鐵芯中心線錯(cuò)位一般≤2 mm,線棒端部斜邊之間間隙應(yīng)均勻,線棒兩端伸出槽口的長(zhǎng)度應(yīng)符合圖紙中的有關(guān)要求。下線過(guò)程中,在壓緊下層線棒后,應(yīng)及時(shí)檢查下層線棒與端箍間的接觸情況以及槽底下層線棒與鐵芯間的接觸情況,以確保槽底下層線棒與鐵芯間不存在任何間隙。線棒與鐵芯 間 隙 <>0.1 mm,連續(xù)長(zhǎng)度≤100 mm。

圖1 下層線棒壓緊示意圖

然后將間隔塊用浸好HDJ-138雙組份涂刷浸漬膠的滌綸毛氈包裹,安放到下層線棒間的相應(yīng)位置。安放時(shí)應(yīng)分別保持線棒上、下端部的間隔塊在同一高度位置上,上端部間隔塊和下端部間隔塊間的高差均≤2 mm,同時(shí),所有間隔塊塞入定子下層線棒的深度應(yīng)一致。

再將浸有HDJ-138雙組份涂刷浸漬膠的0.3×25的定向玻璃纖維帶晾至半干,按要求綁扎下層線棒和端箍,綁扎層數(shù)不得少于3層,每層均應(yīng)綁緊并疊在一起并攔腰束緊,以保證外觀整齊、美觀。按要求在0.3 mm×25 mm的定向玻璃纖維帶外面涂刷HDJ-102無(wú)溶劑雙組份涂刷浸漬膠,刷膠2次。

待HDJ-102無(wú)溶劑雙組份涂刷浸漬膠、HDJ-138雙組份涂刷浸漬膠完全固化后,拆除下層線棒壓線工具、壓線墊條等。清理各鐵芯槽及下層線棒表面,按有關(guān)標(biāo)準(zhǔn)要求逐槽檢測(cè)下層線棒槽電位,合格后,按有關(guān)標(biāo)準(zhǔn)對(duì)下層線棒進(jìn)行交流耐壓,其交流耐壓值為2.5Ue+2 kV。定子線棒耐壓試驗(yàn)合格后,將下層線棒上、下端部按要求噴環(huán)氧脂紅瓷漆9130。噴漆時(shí),保護(hù)好定子壓指、下層線棒直線段及絕緣盒套裝段,防止將漆噴于上述部件的相應(yīng)位置上。噴漆兩次,每次晾干時(shí)間在10℃以上時(shí)應(yīng)不少于24 h。

(2)上層線棒的嵌裝。上層線棒的嵌裝按順時(shí)針?lè)较蜻M(jìn)行,嵌裝工序基本與下層線棒相同。將線槽清理干凈、仔細(xì)進(jìn)行檢查。將嵌有層間測(cè)溫電阻線圈的4 mm×27 mm×1 800 mm半導(dǎo)體滌綸放入槽內(nèi)就位,并用膠帶將其兩端粘在下層線棒上。在其余槽內(nèi)的下層線棒上也鋪墊4 mm×27 mm×1 800 mm半導(dǎo)體滌綸氈,并用膠帶將兩端粘在下層線棒上。根據(jù)上、下層線棒間層間端箍位置處的實(shí)際徑向尺寸大小,利用2 mm×35 mm×970 mm環(huán)氧玻璃布板3240及浸漬HDJ-138雙組份涂刷浸漬膠的適形滌綸氈配制其上、下端部的層間端箍,確保層間端箍安裝后,其與上、下層線棒間均靠緊,隨后嵌入上層線棒。要求上、下層線棒接頭錯(cuò)位(周向錯(cuò)位與軸向錯(cuò)位均應(yīng))<5 mm,前后距離偏差應(yīng)在并頭塊范圍之內(nèi)。利用壓緊工具將上層線棒壓緊,使用壓線工具和壓線墊條壓住線棒,每間隔300 mm壓一個(gè),每根線棒壓6套。

(3)打槽楔:利用深度尺測(cè)量從槽口到上層線棒之間的距離(盡量在每根槽楔下均測(cè)量一點(diǎn)),計(jì)算出打緊槽楔時(shí)楔下所需墊入墊條的厚度。根據(jù)每槽具體尺寸從內(nèi)向外依次墊入1 mm×27 mm×1 780 mm、0.5 mm×27 mm×1 780 mm環(huán)氧半導(dǎo)體層壓板。將主楔放在適當(dāng)位置,副楔塞進(jìn)主楔底下1/2~1/3長(zhǎng)度,然后用打槽楔工具將副楔打進(jìn)槽中,槽楔端頭對(duì)齊。將槽楔打入相應(yīng)的定子鐵芯段,打入槽楔時(shí),根據(jù)槽楔的實(shí)際緊度,及時(shí)調(diào)整楔下墊條的厚度。打槽楔時(shí),注意通風(fēng)溝的方向;槽楔下墊條伸出槽口的長(zhǎng)度不得超越槽楔,尤其不允許與線棒高電阻半導(dǎo)體漆相碰;槽楔上通風(fēng)溝與鐵芯通風(fēng)溝的中心對(duì)齊,偏差≤3 mm;所有槽楔伸出鐵芯的槽口長(zhǎng)度應(yīng)符合設(shè)計(jì)要求,相互高差≤5 mm;槽楔表面不得高出鐵芯內(nèi)圓表面。定子槽楔打完后,應(yīng)按照定子裝配中的綁扎要求,利用φ3滌綸護(hù)套玻璃絲繩,對(duì)下端部槽楔進(jìn)行綁扎,綁扎后在φ3滌綸護(hù)套玻璃絲繩表面涂刷HDJ-102無(wú)溶劑雙組份涂刷浸漬膠,刷膠2次。清理并按要求對(duì)上層線棒進(jìn)行耐壓,其耐壓值為2.5Ue+1.0 kV。

2.5 定子繞組接頭的焊接

用酒精或丙酮清洗線棒端頭,檢查并頭塊無(wú)裂紋等缺陷,用酒精清洗并頭塊。檢查并頭塊與線棒之間的接觸情況,若并頭塊與線棒端頭之間有>0.2 mm的間隙(包括楔形間隙),利用整形工具對(duì)線棒端部進(jìn)行整形。注意在整形時(shí)不可用力太大,以免損傷線棒。按照定子裝配 “并頭套處絕緣”所示的并頭塊與線棒的搭接長(zhǎng)度安置并頭塊,安置并頭塊時(shí),在并頭塊與線棒端頭之間放置一片0.4 mm×60 mm銀焊片HlAgCu80-5,并用多用鉗將并頭塊夾緊。要求相鄰線棒并頭塊之間的高差≤3 mm,所有并頭塊之間的高差≤5 mm。用銀銅焊機(jī)的夾鉗夾緊并頭塊,按照銀銅焊機(jī)的操作規(guī)程調(diào)整好水壓和氣壓并進(jìn)行焊接;焊接時(shí),防止并頭塊過(guò)熱而熔化。為防止線棒端部絕緣損傷,焊接時(shí)必須用冷卻水套夾鉗夾住靠近線棒端部絕緣的線棒端頭部位;焊接完成后,不得馬上松開(kāi)焊鉗,待線棒端頭降溫到約130℃時(shí),方可拆除冷卻水套夾鉗。并頭塊焊接時(shí),用φ2銀焊條HlAgCu80-5進(jìn)行并頭塊與線棒間以及線棒股線間間隙的填充。每個(gè)并頭塊與上、下層定子線棒端部之間分兩次焊接。焊接前,應(yīng)對(duì)鐵芯和線棒進(jìn)行遮蓋保護(hù),防止焊瘤、焊渣等雜物掉入。定子線棒并頭塊焊接后,按圖紙要求,進(jìn)行定子線棒斜并頭塊的焊接,并參照并頭塊焊接的方法進(jìn)行焊接。 檢查整個(gè)并頭塊的焊接質(zhì)量,其焊接部位表面應(yīng)光滑、整潔,無(wú)殘存焊料、焊瘤、毛刺以及氧化物等,各焊縫填充應(yīng)飽滿,焊縫不得有氣孔、未焊透、未焊滿、毛刺及尖銳棱角等缺陷。全面清理并頭塊,并頭塊焊接接頭表面應(yīng)具有金屬光澤,不應(yīng)有污斑。

2.6 焊接后的絕緣包扎

按要求半疊繞包上、下層線棒斜并頭套段的絕緣,要求其絕緣包扎長(zhǎng)度(即與定子線棒的原有絕緣的有效搭接絕緣長(zhǎng)度)≥40 mm,同時(shí)應(yīng)能確保相鄰并頭塊能套裝絕緣盒。半疊包粉云母帶前,將焊接部位表面清理干凈,用HDJ-18環(huán)氧填充膩?zhàn)酉辈㈩^塊及線棒間的臺(tái)階,以便于粉云母帶的疊包;在半疊包的過(guò)程中,在斜并頭塊焊接接頭表面以及每層0.14×25F級(jí)環(huán)氧粉云母帶疊包后,均應(yīng)按要求均勻涂上213環(huán)氧粉云母帶膠室溫固化膠,0.14×25F級(jí)環(huán)氧粉云母帶半疊繞包16層,最后半疊繞包1層0.1 mm×25 mm無(wú)堿玻璃絲帶;涂上213環(huán)氧粉云母帶膠室溫固化膠。表面且所疊包的云母帶與定子線棒的原有絕緣的有效搭接絕緣長(zhǎng)度不應(yīng)小于40 mm。

2.7 定子繞組引出端頭的焊接及匯流排的安裝

按銅環(huán)裝配圖紙的展開(kāi)圖和工地實(shí)際情況,預(yù)裝第一層銅環(huán),調(diào)整、布置銅環(huán)引線夾及其墊鐵的實(shí)際安裝位置;預(yù)裝完成后,將墊鐵焊到定子上齒壓板上,焊接時(shí),應(yīng)采取措施防止焊渣掉入定子鐵芯。按銅環(huán)裝配圖紙的展開(kāi)圖進(jìn)行定子各層銅環(huán)(包括主、中性引出線)的配裝和焊接。配焊時(shí),應(yīng)嚴(yán)格按照線棒與連接線、連接線與銅環(huán)、銅環(huán)與銅環(huán)以及引出線與銅環(huán)間的有關(guān)要求進(jìn)行各自接頭之間的配割和焊接,要求銅環(huán)配裝后,其有關(guān)空間分布位置符合圖紙要求;焊接時(shí),應(yīng)采取有效措施防止損壞絕緣,并嚴(yán)格控制各焊接接頭處的銀焊質(zhì)量。焊接完成后,應(yīng)按照氧-乙炔焰加熱釬焊工藝守則(NO.637236)中的相關(guān)要求,檢查定子銅環(huán)各焊接部位的焊接質(zhì)量,合格后,按圖紙要求進(jìn)行各接頭相應(yīng)位置處的絕緣包扎,其中絕緣半疊包要求:0.14×25F級(jí)環(huán)氧粉云母帶半疊繞包16層,每層0.14×25F級(jí)環(huán)氧粉云母帶疊包后,均應(yīng)按要求均勻涂上213環(huán)氧粉云母帶膠室溫固化膠,最后半疊繞包1層0.1 mm×25 mm無(wú)堿玻璃絲帶;涂上213環(huán)氧粉云母帶膠室溫固化膠。表面且所疊包的云母帶與定子線棒及銅環(huán)的原有絕緣的有效搭接絕緣長(zhǎng)度不應(yīng)小于40 mm。銅環(huán)引線安裝完成后,按照?qǐng)D紙要求,把緊支撐線夾固定螺栓,并按要求進(jìn)行鎖定。

2.8 絕緣盒的安裝

(1)上端絕緣盒的安裝:按定子裝配圖“并頭套處絕緣”所示位置,用記號(hào)筆在定子線棒上端部沿圓周劃出安放上端絕緣盒澆灌用堵漏板的具體位置,用無(wú)緘帶將堵漏板支撐(環(huán)氧墊條)固定在定子線棒上,并將上端絕緣盒澆灌用堵漏板安放在堵漏板支撐上。測(cè)量每根定子線棒端部堵漏板上方的絕緣搭接長(zhǎng)度,確保絕緣盒與定子線棒絕緣搭接的長(zhǎng)度(搭接長(zhǎng)度不應(yīng)小于40 mm)。安放定子線棒上端絕緣盒,要求相鄰絕緣盒之間頂部高差<3 mm,沿圓周頂部高差<5 mm。絕緣盒與并頭塊之間距離應(yīng)均勻。絕緣盒頂部與并頭塊頂部之間的距離應(yīng)符合定子裝配圖紙“并頭套處絕緣”所示要求。調(diào)整好上端絕緣盒安裝位置后,現(xiàn)場(chǎng)配制HDJ-18環(huán)氧填充膩?zhàn)舆M(jìn)行堵漏,并將上端絕緣盒套裝到位。根據(jù)安裝場(chǎng)地的環(huán)境溫度,試配881雙組份絕緣盒填充膠,確定其實(shí)際固化時(shí)間;必要時(shí),可適當(dāng)調(diào)整881雙組份絕緣盒填充膠配比。待HDJ-18環(huán)氧填充膩?zhàn)油耆袒螅娇砷_(kāi)始配置881雙組份絕緣盒填充膠。 絕緣盒澆灌時(shí),應(yīng)先在每個(gè)絕緣盒中灌入少量的881雙組份絕緣盒填充膠,以確定堵漏板無(wú)滲漏現(xiàn)象,待其固化后,再一次性地進(jìn)行灌滿,并應(yīng)及時(shí)將澆灌過(guò)程中掉在絕緣盒表面上的881雙組份絕緣盒填充膠擦去。絕緣盒填充膠固化后,如因絕緣盒填充膠收縮而導(dǎo)致其低于絕緣盒表面時(shí),應(yīng)重新用881雙組份絕緣盒填充膠填滿。上端部絕緣盒填充膠固化后,應(yīng)拆除其堵漏板以及堵漏板支撐,全面清理絕緣盒表面。

(2)下端絕緣盒的安裝。在下端絕緣盒澆灌時(shí),應(yīng)采用千斤頂和木板進(jìn)行支撐。絕緣盒澆灌前,用電話紙(安裝單位自備)包好絕緣盒外部,以便于下端部絕緣盒澆灌完成后對(duì)絕緣盒表面進(jìn)行清理,以免影響美觀。按上端部絕緣盒澆灌所述方法進(jìn)行下端部絕緣盒的澆灌。下端部緣盒所用填充膠為879雙組份灌注膠。下端部絕緣盒填充膠固化后,拆除絕緣盒外部的電話紙,并全面清理絕緣盒表面。

2.9 定子繞組整體耐壓與噴漆

定子繞組安裝完成,清理整個(gè)定子下線區(qū)域,清除所有異物。使用壓縮空氣將定子吹干凈,測(cè)溫電阻線可靠接地,定子繞組絕緣測(cè)試,吸收比、極化指數(shù)、直流泄漏等試驗(yàn)數(shù)據(jù)均符合要求后,對(duì)定子進(jìn)行34.5 kV 1 min交流耐壓試驗(yàn)并應(yīng)順利通過(guò)。 全面清理定子裝配,在定子鐵芯表面和線棒端部,噴三層188聚脂紅瓷漆。

3 施工中遇到的問(wèn)題及改進(jìn)建議

(1)定子繞組下層線棒與鐵芯槽底間無(wú)任何墊條以及4 mm×27 mm×1 800 mm半導(dǎo)體滌綸氈來(lái)緩沖線棒與鐵芯槽底直接接觸。機(jī)組長(zhǎng)期運(yùn)行產(chǎn)生的電磁振動(dòng)可能加速線棒與槽底鐵芯直接接觸摩擦而造成外絕緣損傷,從而影響線棒質(zhì)量。筆者建議:對(duì)于類(lèi)似機(jī)組在下層線棒與鐵芯槽底間增加半導(dǎo)體滌綸氈等材料以緩沖可能的振動(dòng)摩擦所造成的外絕緣損傷。

(2)在原設(shè)計(jì)中,定子線棒槽底、層間測(cè)溫電阻布置太少(槽底9只、層間18只)且布置不均勻,不利于對(duì)整個(gè)定子繞組長(zhǎng)期運(yùn)行期間全方位溫度進(jìn)行了解。在實(shí)際施工中,槽底增加了9只測(cè)溫電阻且均勻布置。

(3)定子繞組層間采用4 mm×27 mm×1 800 mm半導(dǎo)體滌綸氈墊作為下層、上層線棒間的隔墊,此工藝過(guò)于陳舊,現(xiàn)場(chǎng)下線期間工藝繁瑣,線棒嵌裝過(guò)程中容易對(duì)4 mm×27 mm×1 800 mm半導(dǎo)體滌綸氈造成褶皺,不利于質(zhì)量控制、不利于提高工作效率。在今后同類(lèi)型機(jī)組中,廠家應(yīng)改進(jìn)定子下線工藝材料,以提高工作效率。

4 結(jié) 語(yǔ)

吉牛水電站2臺(tái)機(jī)組定子繞組的直流泄漏、交流耐壓均一次性通過(guò),且直流泄漏值偏小,機(jī)組運(yùn)行情況良好,證明吉牛水電站定子繞組安裝工藝技術(shù)上可行,在今后同類(lèi)型機(jī)組中可以進(jìn)行推廣、借鑒與應(yīng)用。同時(shí),在吉牛水電站定子繞組安

裝中采用的新技術(shù)、新工藝和新材料值得同類(lèi)型機(jī)組學(xué)習(xí)和借鑒:定子線棒嵌入線槽前繞包(FZS-01半導(dǎo)體膠)槽襯布,使線棒嵌裝后半導(dǎo)體膠固化后略膨脹并呈彈性,以保證線棒直線段與鐵芯接觸緊密,從而有效降低了槽電位。

參考文獻(xiàn):

[1] 水輪發(fā)電機(jī)組安裝技術(shù)規(guī)范,GB/T8564.2003[S].