不同造型粘結(jié)劑對鑄鋼件表面質(zhì)量的影響

崔峰

在砂型鑄造方面,鑄鋼件的生產(chǎn)目前普遍采用水玻璃(CO2/酯硬化)、堿性酚醛樹脂、呋喃樹脂作為造型粘結(jié)劑。一般來說,筆者認為水玻璃粘結(jié)劑成本較低,但鑄件表面質(zhì)量、鑄件尺寸精度,以及清理和舊砂再生等方面處于相對劣勢;樹脂類造型材料盡管可以彌補水玻璃的相對劣勢,但在生產(chǎn)成本和鑄件裂紋傾向方面還需要不斷改善。

鑄件的清理是水玻璃粘結(jié)劑最為棘手的問題,耗費很多的人工和成本。然而,一些鑄件生產(chǎn)企業(yè)在將水玻璃砂更換為堿性酚醛樹脂砂或呋喃樹脂砂后,反而感覺鑄件表面粘砂情況并未得到改善,甚至有加劇的情況,對此頗有疑惑。本文重點針對水玻璃、堿性酚醛樹脂、呋喃樹脂這三種常用粘結(jié)劑做相同條件下的鑄件表面質(zhì)量對比,希望能找到一些共性和可供借鑒的地方。

1.試驗環(huán)節(jié)

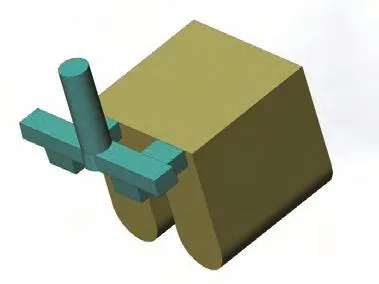

(1)試驗用鑄件如圖1所示,基本尺寸為200mm×200mm×200mm,中部設(shè)置30mm×100mm深槽。

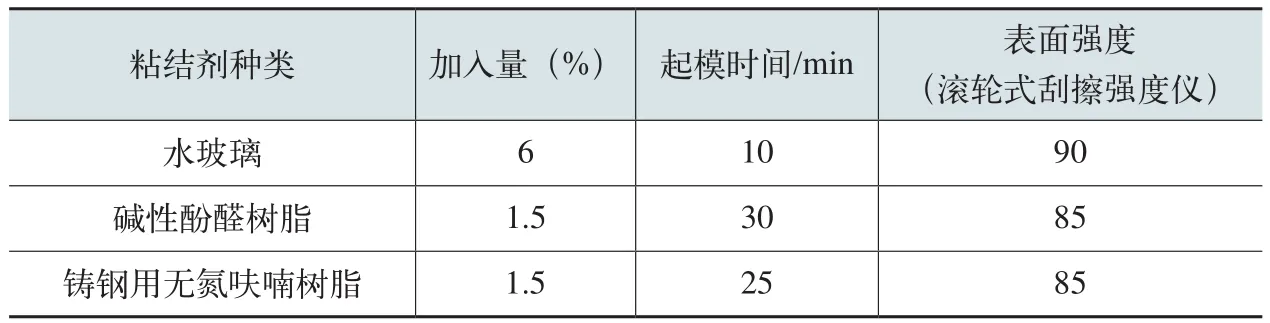

(2)試驗用造型材料及加入量見下表。

(3)試驗用型砂均為福建平潭鑄鋼用新砂,粒度為0.450~0.224mm(40/70目)。

(4)試驗用金屬液材質(zhì)為ZG270-500,澆注溫度為1600℃。

(5)試驗用涂料采用三種不同材質(zhì),分別為鋯砂粉、剛玉粉和鎂砂粉,涂刷涂料后,干態(tài)涂層厚度為0.08~0.1mm,涂層厚度很薄,目的在于使鑄件大部分平面的涂層剝離情況下,在鑄件深槽位置形成一定粘砂層,用于考察高溫金屬液對不同型砂粘結(jié)劑砂型表面的侵蝕程度的差異。

三種粘結(jié)劑使用情況

圖1 試驗用鑄件

(6)澆注后12h打箱,待鑄件表面砂層自然剝離,輔助簡單清理,觀察砂層表面剝離、鑄件表面質(zhì)量情況,采用掃描電鏡觀察砂型表面層的微觀結(jié)構(gòu)變化。

2.結(jié)果分析

圖2~圖4分別是采用水玻璃、堿性酚醛樹脂和呋喃樹脂粘結(jié)劑生產(chǎn)的鑄件照片,3種鑄件表現(xiàn)出不同的表面特征。堿性酚醛樹脂粘結(jié)劑和呋喃樹脂粘結(jié)劑鑄件表面平整度較好,無高溫反應產(chǎn)物,水玻璃粘結(jié)劑鑄件表面無緊附性粘砂,但表面較為粗糙,附著有高溫反應生成物。

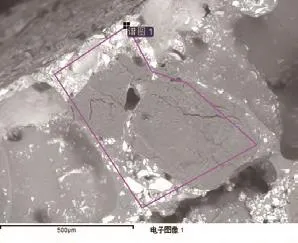

圖5、圖6為水玻璃粘結(jié)劑鑄件形貌圖片,鑄件表面較為粗糙,應屬于高溫下金屬液-砂型界面化學反應產(chǎn)生的低熔點生成物造成,而圖6表現(xiàn)出的粘砂層較厚而堅硬,對圖6中的粘砂層表面做電鏡掃描分析,如圖7、圖8所示。

根據(jù)圖7、圖8分析,金屬液進入鑄型以后,水玻璃砂型與金屬液界面在高溫熱作用下產(chǎn)生復雜的化學反應,同時,由于水玻璃在高溫下的液化,更增進了這種化學反應向砂型內(nèi)部的遷移,從對圖8中各點進行的能譜分析來看,至少有鐵硅酸鹽低熔點相的存在,這樣的化學反應會繼續(xù)延伸到距離鑄型表面較遠的距離,從而形成致密的粘砂層。但由于粘砂層表面與金屬液在冷卻過程中膨脹系數(shù)方面的差異,在粘砂不非常嚴重的情況下,這類粘砂層可通過人工或高溫熱處理方式清除。

圖9、圖10是堿性酚醛樹脂粘結(jié)劑鑄件形貌照片,鑄件表面整體較為光潔,未見水玻璃粘結(jié)劑鑄件表面的化學反應殘留產(chǎn)物,深槽內(nèi)部的粘砂形貌也與水玻璃粘結(jié)劑鑄件所形成的粘砂形貌迥異。

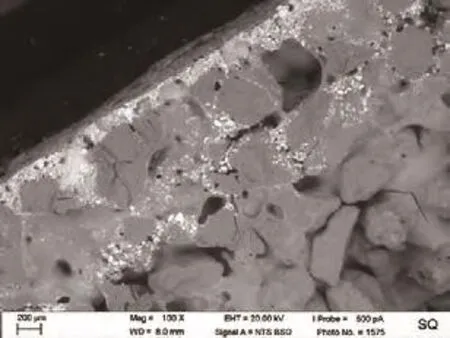

圖11、圖12為堿酚醛樹脂粘結(jié)劑鑄型表面剝離層的電鏡分析圖片,與圖7、圖8中水玻璃粘結(jié)劑砂型剝離層表現(xiàn)出完全不同的形貌,金屬液澆注凝固后,砂層結(jié)構(gòu)相對穩(wěn)定,分別表現(xiàn)為從金屬液接觸后高溫形成的氧化鐵層、涂料層、涂料滲透層以及內(nèi)部的砂粒層,高溫條件下,鑄型界面表現(xiàn)的相對穩(wěn)定,未出現(xiàn)大面積低熔點化學產(chǎn)物,之所以形成粘砂層,更多的是由于金屬液澆注至凝固前這一段時間的金屬液及高溫下形成的液態(tài)金屬氧化物對涂層和砂層的物理滲透,不排除少量涂料和砂粒雜質(zhì)與金屬液形成的低熔點氧化物加劇滲透,從而造成較為嚴重粘砂的可能性。

盡管與水玻璃粘結(jié)劑鑄件對比,堿酚樹脂粘結(jié)劑的粘砂層較薄,但往往由于粘砂層與鑄件表面在凝固過程中無明顯的膨脹系數(shù)的差異,造成后續(xù)清砂的困難。

圖13、圖14為呋喃樹脂粘結(jié)劑鑄件表面形貌照片,圖15、圖16為電鏡分析圖片。

圖2 水玻璃粘結(jié)劑鑄件

圖3 堿性酚醛樹脂粘結(jié)劑鑄件

圖4 呋喃樹脂粘結(jié)劑鑄件

圖5 水玻璃粘結(jié)劑鑄件表面

6 水玻璃粘結(jié)劑粘砂層形貌

圖7 水玻璃粘結(jié)劑砂型界面

圖8 水玻璃砂界層高倍形貌

圖9 堿性酚醛樹脂粘結(jié)劑鑄件表面

圖10 堿性酚醛樹脂粘結(jié)劑粘砂層形貌

圖11 堿性酚醛樹脂粘結(jié)劑砂型界面

圖12 界面高倍形貌

圖13 呋喃樹脂粘結(jié)劑鑄件形貌

圖14 呋喃樹脂粘結(jié)劑粘砂層形貌

圖15 呋喃樹脂粘結(jié)劑砂型界面

圖16 呋喃樹脂砂界面高倍形貌

呋喃樹脂粘結(jié)劑鑄件表現(xiàn)出與堿性酚醛樹脂粘結(jié)劑鑄件相似的形貌特征,鑄件打箱后砂型界面剝離層相對完整,化學反應參與較少,更多的是金屬液充型和凝固之前金屬液或液態(tài)金屬氧化物對鑄型的浸滲過程。

3.結(jié)語

通過對上述三種粘結(jié)劑的試驗分析,僅就從減少鑄件粘砂情況考慮,可從以下幾個方面做一些考慮和探索。

(1)水玻璃鑄型防止鑄件粘砂應從減少金屬液與鑄型界面的化學反應為主要出發(fā)點,減少反應持續(xù)時間,降低界面溫度,以及阻止界面反應是幾個重點考慮的因素,從涂料選擇方面,采用導熱性能更好的鉻鐵礦粉涂料或高溫熱穩(wěn)定性能更高的鋯砂粉涂料是應該予以考慮的。

(2)堿性酚醛樹脂具備高溫二次硬化特性,具備一定的高溫強度,這是獲得優(yōu)良鑄件表面質(zhì)量的優(yōu)勢。另外,造型過程中,應該保證較高的砂型表面致密度和純凈的型砂質(zhì)量,選擇適當厚度的涂層和優(yōu)化的涂料顆粒級配,上述因素都可有效阻止金屬液和液態(tài)金屬氧化物對鑄型表面砂層的浸滲,減少物理粘砂和少量的化學粘砂產(chǎn)生的幾率。

(3)呋喃樹脂種類很多,對于相對澆注溫度較高的鑄鋼件,應首先選擇高溫強度高的無氮或低氮優(yōu)質(zhì)樹脂,這對于獲得良好的鑄件表面質(zhì)量很重要。耐火度不夠的呋喃樹脂,往往在金屬液充型過程中迅速軟化,形不成耐高溫的焦炭膜骨架,造成比較嚴重的粘砂缺陷,且難以清理而導致鑄件報廢。另外,根據(jù)鑄件的壁厚、重量的條件,應選擇合理的涂料層厚度和涂料的滲透深度。