開停真空泵控制變壓吸附產品氣中CO2含量總結

(江西省雙強化工有限公司,江西 新余 338000)

我公司2012年1月以前合成氨系統脫碳閃蒸氣直接回收至高壓機一進總管。閃蒸氣中大部分是CO2,還有少量的H2、N2、CO等,CO2是合成氨的無用氣體,回收至高壓機一進總管,不但影響高壓機打氣量,而且增加動力消耗。為經濟運行,節約能耗,公司外購一套變壓吸附舊裝置,用來回收閃蒸氣中氫氣,降低閃蒸氣中CO2含量,然后再送入壓縮機一進總管利用。

1 工藝流程及設計參數

1.1 工藝流程

原料氣為來自以煤為原料的碳丙脫碳閃蒸氣,溫度不超過35 ℃,操作壓力0.40~0.50 MPa(表壓),二氧化碳含量約65%,經水洗塔水洗除掉氣體中所含的碳丙溶液等雜質后,再經過氣水分離器進入吸附塔底部,吸附劑將變換氣中的CO2脫除在指標內送入高壓機一進總管。

本裝置中每個吸附塔在一次循環中需經歷吸附、預回收、均壓降、順放回收、逆放放空、抽空、均壓升、充升等工藝步驟。

1.2 裝置設計參數

本裝置處理氣體能力6 000 m3/h;產品氣中CO2含量≤6.0%;吸附壓力0.4~0.5 MPa(表壓);吸附溫度≤40 ℃(環境溫度)。

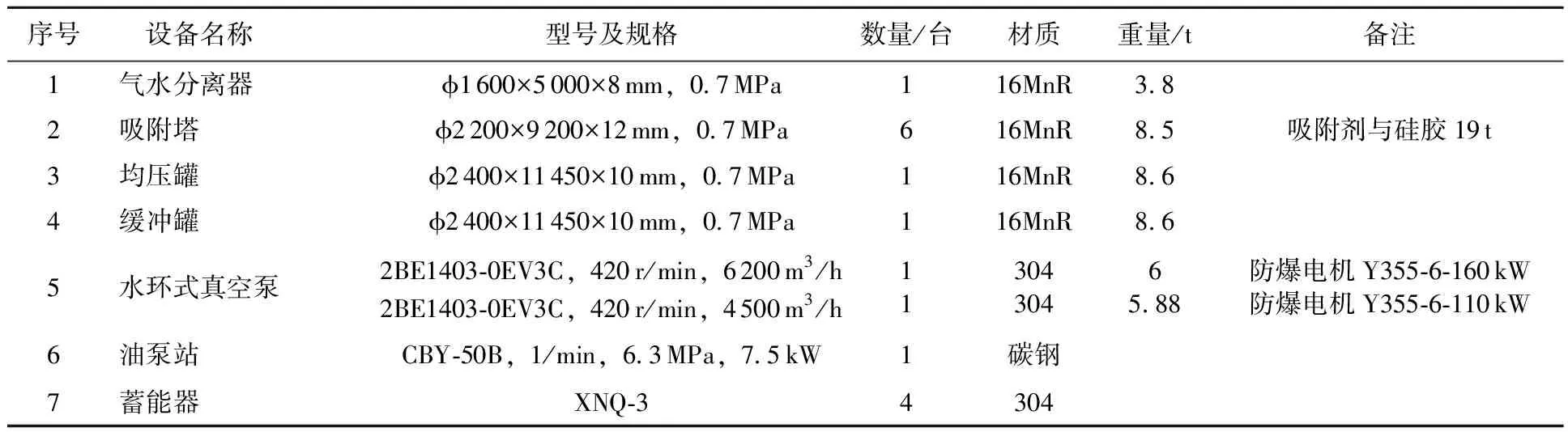

2 設備一覽表(表1)

表1 設備一覽表

3 裝置運行情況

2012年3月變壓吸附裝置開始安裝,吹掃、試壓、調試完成后,5月15日正式開車運行。工藝指標控制如下:產品氣中CO23%~5%;系統壓力0.35~0.45 MPa;真空度≤-60 kPa;油壓4.0~5.0 MPa。

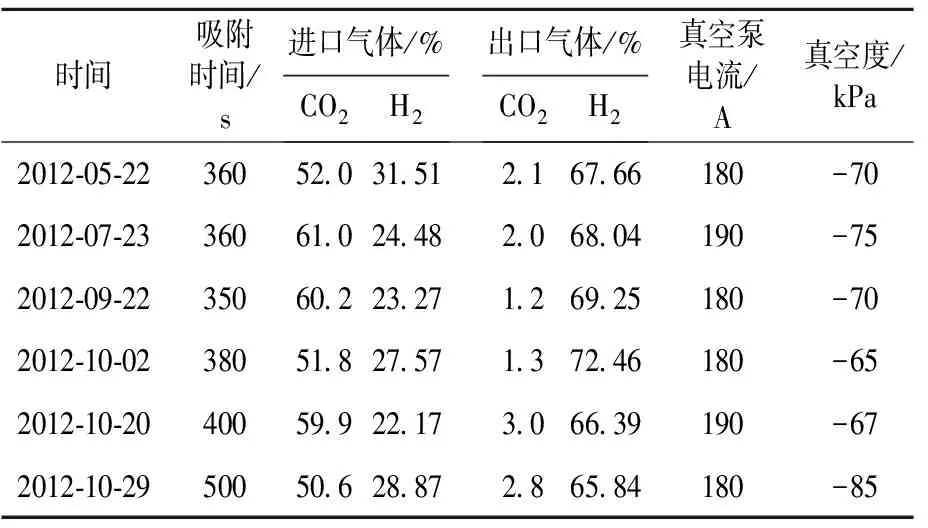

裝置從開車運行至2012年10月底較正常,系統壓力約0.4 MPa,進口氣量3 000~4 000 m3/h,回收產品氣流量1 000~1 800 m3/h,產品氣中CO2≤4%,產品回收率可達到80%以上。表2是生產中的運行數據。

表2 投運初期運行情況

從表2可以看出,真空泵開啟運行,真空度-60 kPa以下,產品氣中CO2都在3%以下。實際運行過程中吸附時間在不斷增加,但是產品氣CO2含量未見明顯上漲。

4 停用真空泵

我們回收的產品氣是送入高壓機一進總管,產品氣中CO2含量完全可以適當高些,甚至可以與半水煤氣中的CO2含量(一般在8.0%~9.5%之間)一致,這樣產品氣回收率也會提高。

根據理論分析,吸附劑吸附飽和后,再生越徹底,下一個循環吸收CO2氣體后的產品氣中CO2含量會越低。因此我們設想把真空泵停掉,吸附劑真空再生改為常壓再生,那么,吸附劑再生程度下降,這樣吸附劑吸附能力也會下降,產品氣中CO2含量就會適當高些,這樣不但達到提高CO2含量的目的,而且可以節約真空泵運行的電耗和檢修費用。

2012年10月30日10:30停下真空泵,這樣吸附劑再生程度下降,因此需要適當降低吸附時間,由原來的400 s降為300 s左右。正常運行時產品氣中CO2含量一般為9.0%左右,H2含量一般為60%左右,完全滿足生產要求。

2012年11月5日,根據實際生產情況,為了提高閃蒸氣氫氣回收率,對變壓吸附工藝指標作相應調整:產品氣CO2含量控制在8%~10%之間,氫含量控制在56%~63%之間。

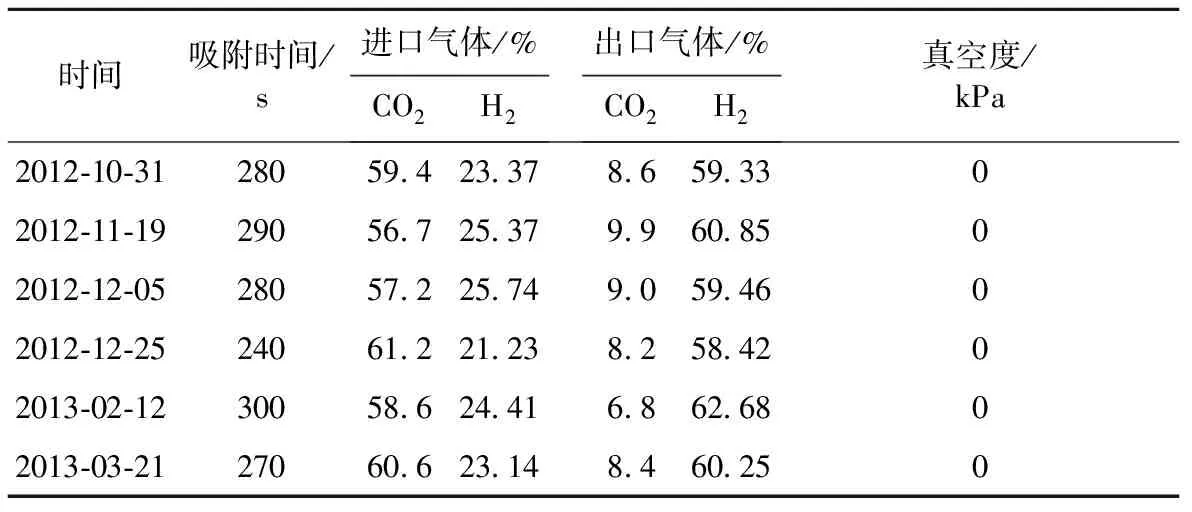

真空泵停下后系統運行時,為了滿足產品氣工藝指標,根據產品氣CO2含量,適當減少吸附時間。一般減至240 s(微機程序設計最低位240 s)后不能再減。運行一段時間后,產品氣CO2含量最后還是上漲至17%,這時再開啟真空泵運行一天,又可以停掉真空泵,再次調整吸附時間,就能滿足生產要求。一般來說,每隔2個月左右開一次真空泵運行24 h即可。表3為那段時間的運行數據。

表3 隔2月開一次真空泵的運行數據

5 再次啟用真空泵,調節真空度運行

從2012年10月30日停下真空泵,兩個月左右開一次,一直運行至2014年4月5日,產品氣CO2和H2含量都在指標之內。2014年4月5日,把變脫溶液閃蒸氣引入變壓吸附系統,系統進氣量高了些。2014年4月14日9:00,產品氣中CO2含量漲至17.7%。根據以往經驗,11:10啟動1#真空泵運行,吸附時間從240 s慢慢調至400 s左右,系統運行穩定,至4月15日16:30后停下真空泵,吸附時間又降為250 s。但是這次系統運行至17日6:20左右,產品氣CO2含量又上升至17.5%。17日10:10再次啟動真空泵,考慮到吸附劑用的時間太長,吸附能力可能有所下降,因此再生要徹底些,所以這次準備真空泵運行時間長點,而且相應吸附時間提高到了500 s左右。一直運行至21日10:45停下真空泵,吸附時間240 s,暫時運行正常,但是到了23日11:00,產品氣CO2含量又漲至17.2%,再次開啟真空泵運行,反復開停多次,而且時間間隔都只有3~5 d。從這幾次真空泵開用情況來看,好像真空泵不開,產品氣CO2含量下不來,開起來產品氣CO2含量又太低,真空泵開與不開都不能達到生產要求。

為了滿足生產要求,公司決定還是開用真空泵,降低產品氣CO2含量。否則變壓吸附裝置運行無意義。真空泵一旦開啟,為了保證產品氣CO2含量合乎指標,增加吸附時間至500 s,但產品氣CO2含量不穩定。因為吸附時間越長,在一個吸附時間內,前階段吸附劑吸附能力強,產品氣CO2含量會較低,后階段吸附能力隨著吸附劑慢慢吸附了CO2變成飽和狀態,產品氣CO2含量會高起來,導致產品氣CO2含量極不穩定,因此要求吸附時間不要太長。但真空泵又必須要開,所以就考慮開啟真空泵運行后,怎么提高產品氣中CO2含量,于是就想到改變真空度,讓吸附劑再生不太徹底,使吸附能力下降,再縮短吸附時間,就能滿足生產工藝要求。正好真空泵進口管處有一個蝶閥與空氣相連,把此蝶閥適當開一點,適當吸入一些空氣進真空泵,保證真空度在-20~-30 kPa之間。

經過摸索發現,操作時一般穩定吸附時間在370 s左右,然后用真空泵進口蝶閥開度來調節泵進口空氣量,控制真空度在-25~-35 kPa,使產品氣CO2含量調至指標內。系統運行至現在,產品氣CO2含量和H2含量都能穩定在指標內。

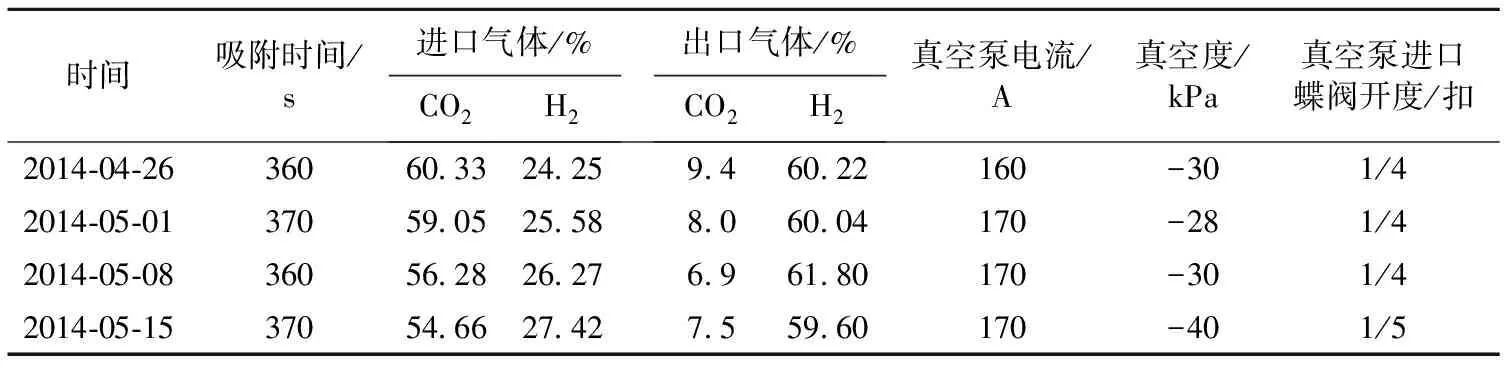

表4是控制真空度的運行數據。

表4 用泵進口蝶閥開度來控制真空度運行的工藝數據

6 總 結

脫碳閃蒸氣變壓吸附后產品氣是送至高壓機一進總管,不像變壓吸附脫碳,產品氣中CO2含量低更好。因此脫碳閃蒸氣變壓吸附后產品氣CO2含量只要與高壓機一進總管半水煤氣CO2含量接近即可,所以以調節好產品氣的工藝指標為前提,來決定真空泵的開與不開。

變壓吸附裝置投入運行前期,吸附劑是新購的,使用初期,吸附能力比較強,一般來說,系統進氣量即便達到設計能力,不開真空泵,都能滿足生產工藝要求。

變壓吸附裝置運行至中后期,如果系統進氣量超過設計能力的60%,真空泵就不能停,但可根據實際情況,降低真空泵的真空度來滿足工藝要求。如果系統進氣量在設計能力的30%~60%,就要根據實際情況,開用1~2 d真空泵,再停下,繼續運行2月左右再開真空泵,這樣間斷運行。如果系統進氣量在設計能力的30%以下,可不開真空泵,就能滿足生產。

以上是我們自己的經驗,各廠可根據自身的情況而有所變化。總之,真空泵的開與不開,都是只要滿足吸附劑的再生要求,保證產品氣合格即可。