氨合成塔垮溫原因分析及處理措施

, ,昭軍

(貴州開陽化工有限公司,貴州 貴陽 550300)

我公司合成氨規模為500 kt/a。以煤為原料,通過煤粉加壓氣化,耐硫變換,低溫甲醇洗,液氮洗,氨合成等單元產出合格產品液氨。

合成塔作為全廠的重點設備,內件采用瑞士卡薩利制造的三床層兩換熱器軸徑向塔,合成塔外殼由長沙威重生產制造,催化劑為盤錦南方化學遼河催化劑廠生產。合成塔共裝填催化劑70 m3,第一床層14 m3,裝填的催化劑為Amomax-10H預還原型,第二床層21 m3,第三床層35 m3,裝填的催化劑均為Amomax-10氧化型。整個氨合成工藝采用瑞士卡薩利技術,從2012年底運行至今情況良好。

1 合成塔垮溫事件經過

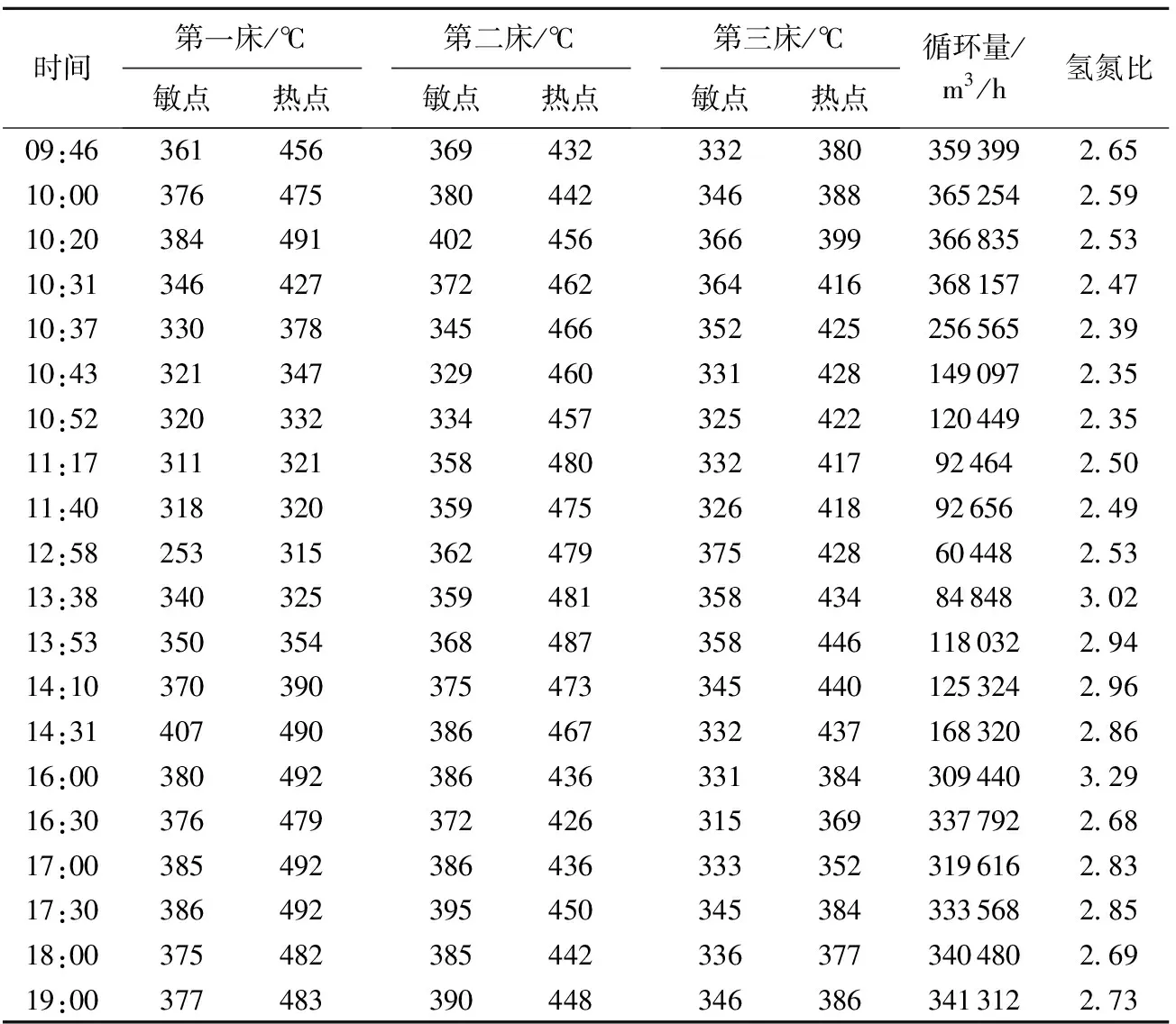

2014年5月5日上午9點40分,合成塔進口氫氮比由2.85逐漸減小,操作人員將精配氮閥逐漸關閉,氫氮比仍然下降。正常情況下,氫氮比失調,合成塔溫度會降低,但是合成塔床層溫度卻在逐漸上升。10點20分,床層溫度整體上升25 ℃左右。到10點31分,氫氮比已經降至2.3,合成塔第一床層敏點、熱點溫度又忽然急劇下降,敏點溫度從384 ℃下降到346 ℃,熱點從491 ℃下降到427 ℃。控制室操作人員快速關閉合成塔的兩條冷激副線,合成塔第一床層溫度仍然降低,尤其是熱點溫度降得較為厲害,這一現象說明第一床層已經不反應。認識到這點后控制室人員立即匯報相關領導,經過前系統減量、合成氣壓縮機降轉速、開合成塔后放空閥、關小主線等處理措施后,仍無法解決問題,最后決定用開工加熱爐對合成塔進行升溫。12點15分,開工加熱爐正常投用,14點10分,合成塔第一床層的熱點溫度比敏點溫度高出20 ℃,證明合成塔第一床層開始有氨合成反應,19點30分,系統恢復正常。詳細數據見表1。

2 原因分析

能夠使氨合成塔溫度下降的主要因素有循環量太大,合成塔進口氨含量高,惰性氣體含量高,合成塔進口溫度低,合成塔主線、副線閥門調節不匹配,氫氮比失調,以及合成塔催化劑中毒等等。

此次合成塔垮溫與以往存在較大的區別。以往在前期系統不穩定時,經常會由于循環量不穩定、氫氮比失調、合成塔進口幾個閥門調節不匹配,導致合成塔溫度出現短暫的下降,只要不低于300 ℃,都能通過關閉合成塔兩條冷激副線閥穩住合成塔溫度,但是此次采取各種措施都無法挽回,此為疑點一。合成塔在垮溫前,先是合成塔床層溫度上升,接著合成塔第一床層溫度急劇下降,此為疑點二。

表1 合成塔垮溫相關數據參數

從當時的情況來看,上午9點40分開始,合成氫氮比逐漸減小,直至精配氮氣閥全關,氫氮比仍然下降,說明凈化液氮洗配氮氣過多。于是調查液氮洗工段,發現在9點35分,液氮洗工段由于液氮不夠,導致液氮洗出口工藝中CO含量從9點50分開始上漲。為了調節液氮洗工藝氣指標,凈化系統加大了液氮的量,這樣又導致出口工藝氣中氮含量增加,氫氮比失調。9點58分,液氮洗出口工藝氣中CO含量超過控制指標3×10-6。到10點,在線分析數據為10.63×10-6,達到在線分析儀表上限,工藝氣中真正含多少CO不得而知。經過不斷的調節,于11點22分,液氮洗出口工藝氣指標合格。

根據以上分析可知,先是含CO的工藝氣進合成塔,使合成塔催化劑暫時中毒,接著氫氮比又嚴重失調,最終導致合成塔垮溫。

3 催化劑CO中毒機理、處理方法

3.1 催化劑CO中毒機理及現象

CO是氨合成氣中最常見的毒物,危害也較大。其通過甲烷化反應耗氫而轉化成甲烷和水蒸氣,而水蒸氣又是毒物。部分一氧化碳會穩定吸附在活性中心,降低催化劑的活性。反應方程式如下:

中毒反應都是強放熱反應,所以催化劑中毒都會引起上層催化劑的暫時溫升。催化劑活性降低或失活后上層溫度又急劇下降,是因為上層催化劑失活,大量未達到反應平衡的氫氮氣進入下層,使下層反應熱增多,溫度升高,熱點下移。

3.2 處理方法

由于催化劑暫時性中毒的原因是毒性介質占據活性中心以及氧對鐵催化劑的影響,導致催化劑活性下降,故解決辦法是提高進入合成塔的氣體溫度,促使反應進行,與此同時促使毒性介質和活性中心的離解,恢復催化劑的活性。

為了提高入合成塔的氣體溫度,采用開工加熱爐對合成塔進行升溫還原處理。于當日12:15點開工加熱爐,逐漸加大開工爐負荷,使第一床層入口溫度逐漸升高。在前期合成塔升溫過程中,只要合成塔第一床層入口溫度超過260 ℃,氨合成就開始有反應。此次合成塔第一床層入口溫度升到350 ℃時,一段床熱點溫度為354 ℃,說明已經開始進行氨合成反應。逐漸提高第一床層入口溫度,直至407 ℃,熱點溫度達到490 ℃,在此期間恒溫30 min,催化劑活性逐漸恢復。隨著氨合成反應的進行,逐漸將反應生成的水帶出,氧化了的催化劑逐漸還原,于19點30分左右,系統恢復正常。

由于此次只造成合成塔第一床層催化劑中毒,只需要還原第一床層即可,如果三個床層都中毒的話,需要像原始開車那樣逐層升溫還原。

4 合成塔垮溫預防措施

(1)前系統凈化工段優化操作,控制好工藝指標,保證液氮洗出口工藝氣合格。同時加強各系統之間的溝通,當前系統指標不合格時,合成控制室可及時調整,采用塔前放空的方法將合成系統隔離,合成塔保溫保壓,待指標合格后再接氣。

(2)操作人員加強控制室監控,及時對指標進行調優,盡可能減小氣量波動對催化劑床層的沖擊。開車過程中,嚴格控制升溫、升壓速率,特別是在不使用開工加熱爐升溫時,要避免床層溫度大幅度波動。

(3)裝置負荷大幅度波動時,盡可能提高入塔氣體溫度和降低入塔氣體氨含量,避免催化劑床層“ 垮溫” 現象的發生。

(4)裝置停工檢修階段,合成系統要充氮保護,氮氣純度要合格,如需檢修, 必須要在無氧環境下作業,防止催化劑中毒。