鎂基復合材料半固態(tài)流變成型件的研究

吳孝泉

(江西科技學院 教務處,江西 南昌 30098)

鎂基復合材料半固態(tài)流變成型件的研究

吳孝泉

(江西科技學院 教務處,江西 南昌 30098)

采用原位法制備鎂基復合材料,通過機械攪拌法制備出Mg2Si/AM60半固態(tài)漿料。比較研究了半固態(tài)復合材料流變成形件和常規(guī)壓鑄件的組織。結果表明:流變成形件澆注溫度低、壓射力大、壓鑄件表面質(zhì)量好、內(nèi)部組織均勻、大部分固相以球狀存在。

汽車零件;復合材料;流變壓鑄

0 引言

鎂合金因其塑性差、強度低、耐熱性差等缺點,在工業(yè)上的應用受到限制。隨著,汽車零件輕量化的發(fā)展及輕金屬做為結構材料的需求量變大,開發(fā)輕金屬結構材料和金屬成型新工藝迫在眉睫[1-7]。本實驗采用鎂基復合材料制備出半固態(tài)漿料,通過流變成型工藝,制造出汽車零件,并對零件的外觀及組織進行了分析。

1 實驗材料及實驗方法

1.1鎂基復合材料的制備工藝

制備合金原料為:Al5.58-Mn0.33-Zn0.17-Si0.03-Fe0.001-Cu0.005,將上述原料在電阻爐中加熱至800℃熔化,當鎂熔體溫度達到780-800℃時,靜置5min。精煉時為減少熔體燒損,采用自制覆蓋劑對熔體保護。將干燥后的結晶Si粉用鋁箔包好,并壓入合金熔體當中。為使結晶Si熔解充分,成分分布均勻,反應15min后用自制攪拌器對熔體攪拌5-10min,保溫30min,溫度降至600℃,攪拌5-10min。

1.2 流變壓鑄工藝

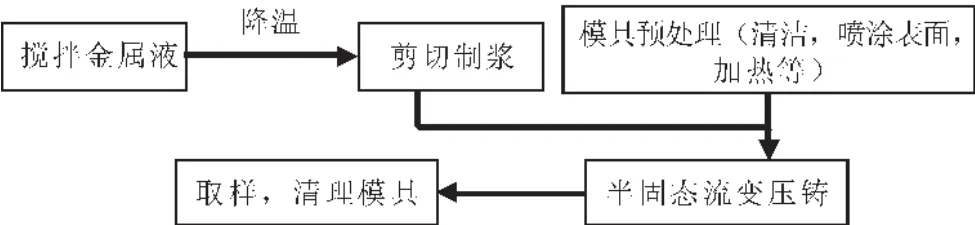

液態(tài)常規(guī)壓鑄和流變壓鑄工藝都采用湯勺將合金熔體喂入壓室,將漿料壓入模具型腔成形,半固態(tài)流變壓鑄工藝如圖1所示。

圖1 流變壓鑄工藝流程圖

復合材料流變壓鑄的澆注溫度為600℃,沖頭壓射速度2.5m/s,模具溫度220℃。液態(tài)常規(guī)壓鑄澆注溫度660℃,其它參數(shù)和半固態(tài)相同。

2 實驗結果與討論

2.1 鎂基復合材料顯微組織分析

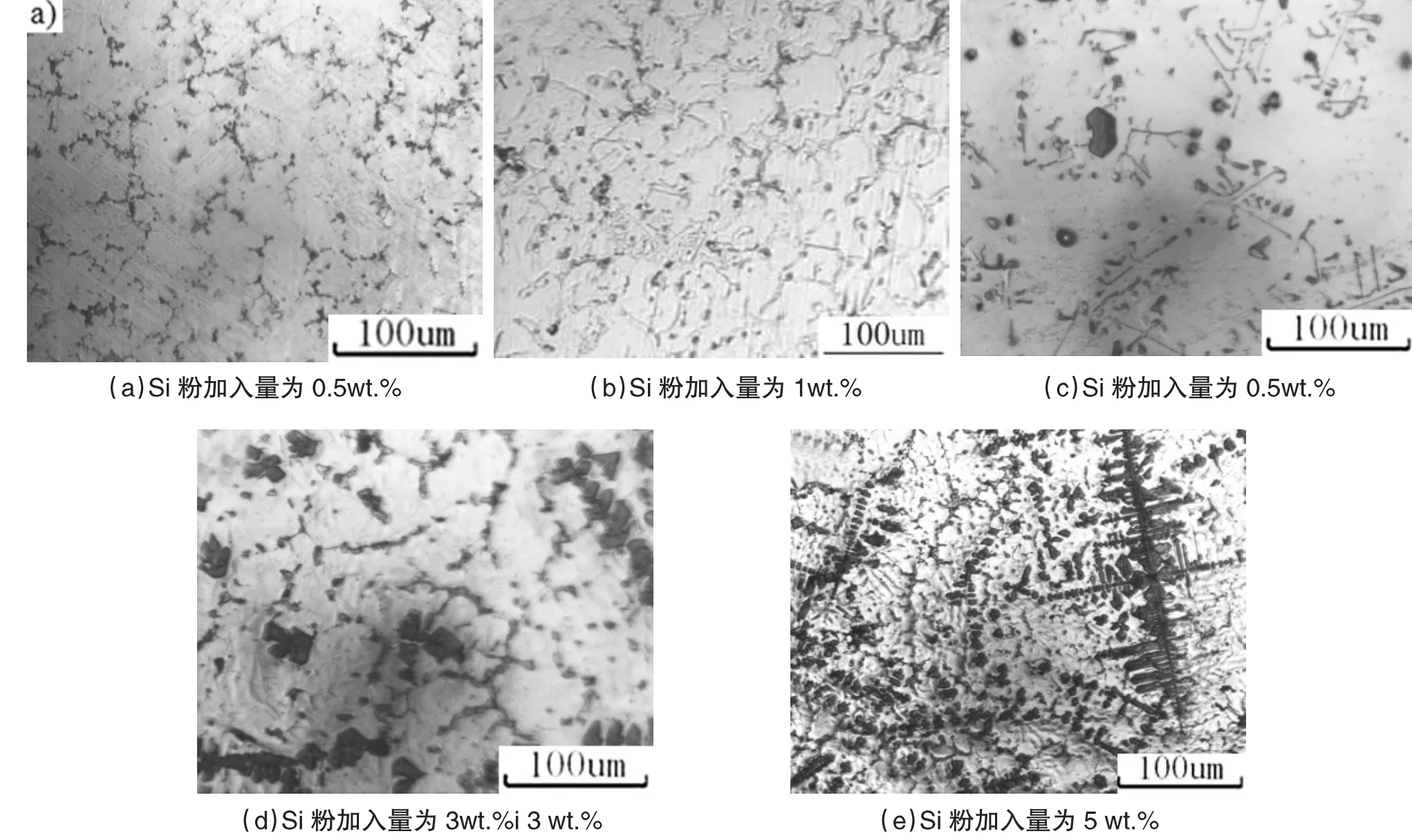

結晶Si粉加入AM60熔體中,發(fā)現(xiàn)鑄態(tài)組織中生成Mg2Si,其形態(tài)分別以塊狀、片層狀、中國漢字狀及枝晶狀出現(xiàn)。

從圖2可以看出,當Si粉加入量為0.5wt.%時,鑄態(tài)組織中基本無枝晶,晶粒細化,且有少量中國漢字狀Mg2Si相;當Si粉加入量為1wt.%時,中國漢字狀的Mg2Si相開始增多,并形成了少量片狀Mg2Si。隨著Si粉加入量的進一步增加,鑄態(tài)組織里中國漢字狀Mg2Si逐漸消失,取而代之的是粗大樹枝狀及板塊狀Mg2Si,且形狀隨Si質(zhì)量分數(shù)的增加而變大。當Si粉加入量達到5wt.%時,組織中出現(xiàn)了角塊狀黑色富硅相,此相力學性能強度低,性能脆,受拉力容易在此區(qū)域發(fā)生裂紋。

圖2 Si量對復合材料微觀組織的影響

分析鑄態(tài)組織表明:合金中加入不同質(zhì)量分數(shù)的Si粉,生成Mg2Si相的形態(tài)也大不相同,為獲得最優(yōu)力學性能的材料,本實驗采用結晶Si粉加入量為1wt.%的復合材料做研究對象。

2.2 鎂基復合材料常規(guī)壓鑄件的分析

圖3(a)為液態(tài)常規(guī)鑄件外觀,觀察可看到細小的網(wǎng)狀花紋印分布在中間軸螺塞的外徑上,并伴有粘模及飛邊的缺陷。[8]本實驗中模具對應部位無龜裂缺陷,本次實驗網(wǎng)狀花紋印記缺陷是可能是由于金屬漿料溫度高、熔體與模具溫差大、鑄件各部位凝固速度不同,最終形成此缺陷;圖3(b)中可見,有一鑄件被完全頂出,連接在澆道上,而另一鑄件粘在模具型腔里,從而形成粘模缺陷。其原因可能是熔體填充速度快、脫模劑使用不當或澆注溫度過高造成的;圖3(c)箭頭所示飛邊缺陷,它是壓鑄件最常見的一種缺陷,其產(chǎn)生的原因相對復雜,如:模具鎖模力不夠、模具型腔內(nèi)雜物未清理或壓射速度快,壓射沖擊力大等原因。

為消除以上缺陷,需考慮調(diào)整澆注溫度,減小壓射速度,清潔模具型腔,重新檢查鎖模力等壓鑄機參數(shù),以便有效改善壓鑄件質(zhì)量。

圖3 液態(tài)鑄件缺陷

2.3 鎂基復合材料流變壓鑄件的分析

2.3.1 復合材料半固態(tài)組織

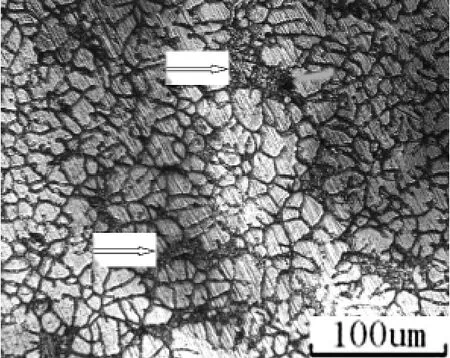

從圖4可以看出,半固態(tài)組織形貌里完全看不到枝晶狀組織,并且中國漢字狀Mg2Si分布在液相和晶界中(箭頭所示)。

圖4 復合材料的半固態(tài)組織

2.3.2 流變壓鑄件的分析

在半固態(tài)金屬流變壓鑄過程中,熔體是以層流方式充型,此種充型能最大限度地減少鑄件卷氣,但層流充型比紊流充型要求的壓射力要大得多。因此,在壓射第一階段以高壓、高速將漿料壓入型腔。此外,流變壓鑄比常規(guī)壓鑄澆注溫度,以層流方式充型。因此,縮孔、縮松產(chǎn)生的機率極小,鑄件合格率會大幅提高。

從圖5(a)、(b)可以觀察到鑄件有欠鑄缺陷,590℃澆注溫度偏低,半固態(tài)漿料流型性差,最終形成欠鑄缺陷。其次,本實驗是采用人工湯勺取料,真正的澆注溫度會比檢測的溫度低。

圖5 半固態(tài)鑄件

圖 5(c)、(d)分別為澆注溫度 610℃和 615℃得到的壓鑄件。由鑄件外觀來看,表面質(zhì)量好,無粘模、飛邊、網(wǎng)狀花紋等缺陷。

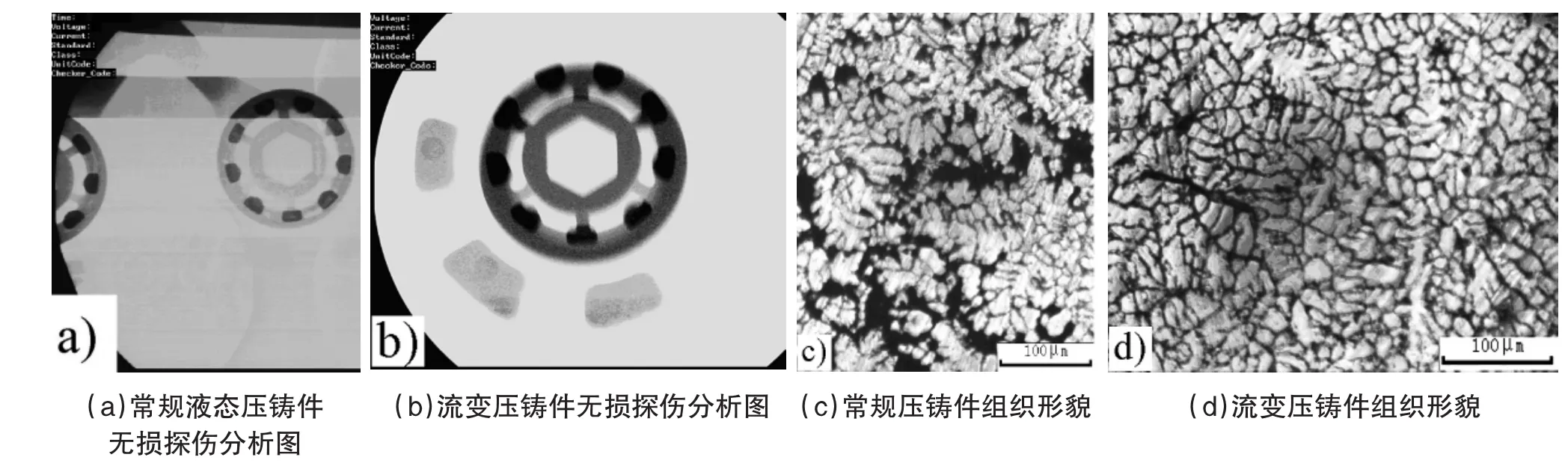

圖6(a)、(b)分別為常規(guī)液態(tài)壓鑄件和流變壓鑄件無損探傷分析圖。從常規(guī)液態(tài)壓鑄圖中看出,中間軸螺塞零件的齒心有氣孔、縮松等缺陷,且軸輪廓不清晰。分析產(chǎn)生的原因是液態(tài)壓鑄澆注溫度過高,壓射速度過大,合金熔體易卷氣,模具型腔內(nèi)氣體未及時排出,最終導致氣體混合在金屬熔體中,形成氣孔、縮松等缺陷。從圖b可看出,中間軸螺塞齒輪廓清晰,齒內(nèi)陰影明顯。說明充型效果好,很大程度降低了卷氣、縮松等缺陷率。

圖6(c)、(d)分別常規(guī)壓鑄件和流變壓鑄件組織形貌,由圖c可看出常規(guī)壓鑄件組織形貌主要由枝晶組成,其間還有部分縮松存在,且組織不緊密。而流變壓鑄件組織形貌主要以半固態(tài)非枝晶態(tài)組織存在,組織緊密,看不到其它縮孔、縮松等缺陷[9-10]。

圖6 無損探傷及微觀組織分析

3 結論

本實驗采用原位復合Mg2Si/AM60材料,并對其進行流變成形,通過流變壓鑄與常規(guī)壓鑄件的外觀及微觀組織對比發(fā)現(xiàn):

1、在零件外觀上,液態(tài)壓鑄件容易產(chǎn)生網(wǎng)狀流紋、粘模、飛邊等缺陷,其主要原因是液態(tài)壓鑄澆注溫度高,熔體內(nèi)溫度梯度大,熔體內(nèi)部組織組織不均勻;流變壓鑄工藝減少縮孔、縮松,消除了微裂紋,零件表面質(zhì)量好,內(nèi)部組織中的球狀固相顆粒變形小。

2、從微觀組織來看,常規(guī)液態(tài)壓鑄件組織以大塊枝晶為主,液相分布于枝晶間,且分布不均勻;流變壓鑄件內(nèi)部組織均勻,球狀固相變形小。

3、流變壓鑄件在成形時,要求的壓射力比常規(guī)液態(tài)壓鑄成形時高,且在低溫澆注時(如590℃)會流變壓鑄件會有欠鑄缺陷產(chǎn)生,其主要原因是復合材料熔體粘度高,流動性差。因此,適當提高壓射力和澆注溫度,能更好地改善流變壓鑄件的質(zhì)量。

[1]吳孝泉.Si對原位自生鎂基復合材料摩擦磨損性能的影響[J].特種鑄造及有色合金,2011.31(10):952-954.

[2]侯文杰,譚建波,劉江成.半固態(tài)流變壓鑄的研究現(xiàn)狀與發(fā)展趨勢[J].鑄造技術,2009(01):365-368.

[3]張軍.康永林.張帆.A356鋁合金半固態(tài)流變壓鑄件力學性能的研究 [J].特種鑄造及有色合金,2011(08):456-458.

[4]唐景.董選普.張磊等.鋁合金半固態(tài)流變壓鑄過程數(shù)值模擬及試驗驗證[J].鑄造,2012(01):542-544.

[5]王國偉.巫瑞智.Al-6.5%Mg合金的半固態(tài)流變鑄造及其性能[J].中國有色金屬學報,2012(01):256-258.

[6]張毅.楊宇.半固態(tài)流變成形技術的應用與發(fā)展[J].鑄造技術,2012(04)654-656.

[7]滕海濤.熊柏青.張永安等.鋁、鎂合金半固態(tài)漿料的制備與流變成形新工藝 [J].中國有色金屬學報,2012(04):136-138.

[8]李偉東.陳和興.王順成等.擠壓鑄造半固態(tài)A356鋁合金的組織與力學性能 [J].鑄造技術,2012(04):128-131.

[9]史立峰.王平.崔建忠.ZL201鋁合金半固態(tài)流變壓鑄組織與性能[J].輕合金加工技術,2012(05):479-481.

[10]鄭鵬.徐駿.張志峰等.A357鋁合金半固態(tài)流變壓鑄數(shù)值模擬 [J].特種鑄造及有色合金,2010(01):568-569.

(責任編輯:陳 輝)

Effect of Magnesium Matrix of Parts Prepared by Forming in Rheo-die Casting

WU Xiao-quan

(Teaching Administrative Office of Jiangxi University of Technology,Nanchang 330098,China)

Magnesium matrix composite was prepared by in-situ technique and semi-solid slurry was prepared by stirring.Through the comparison for the microstructure forming in rheo-die casting and forming in conventional die casting,it shows that the parts forming in rheo-die casting have a lower casting temperature,higher compressing power,a better quality of surface,and a uniform inner structure,the main semi-solid of microstructure in rheo-die casting is spherical.

automobile parts;composites;rheo-die casting

TB331

A

123(2014)01-0046-04

2013-08-07

吳孝泉(1980-),男,湖南邵陽人,江西科技學院教務處,碩士,講師,工程師。

研究方向:模具CAD/CAM。

江西科技學院校級自然科學研究項目“Mg2Si/AM60半固態(tài)流壓鑄汽車零件磨損性能的研究”(NO.ZR12YB13)。