氣化微油點(diǎn)火技術(shù)在700 MW亞臨界鍋爐上的應(yīng)用

李仲明

(廣東省粵電集團(tuán)公司珠海發(fā)電廠,廣東 珠海 519050)

氣化微油點(diǎn)火技術(shù)在700 MW亞臨界鍋爐上的應(yīng)用

李仲明

(廣東省粵電集團(tuán)公司珠海發(fā)電廠,廣東 珠海 519050)

傳統(tǒng)的鍋爐點(diǎn)火油槍耗油量大、熱量損失高,針對(duì)該問題,在分析氣化微油點(diǎn)火燃燒器的基礎(chǔ)上,提出采用氣化微油點(diǎn)火技術(shù)來達(dá)到節(jié)油降耗的目的。珠海發(fā)電廠利用700 MW機(jī)組鍋爐大修時(shí)機(jī)將原來的燃燒器點(diǎn)火系統(tǒng)改造成氣化微油點(diǎn)火燃燒器,改造后的投用效果表明:采用該燃燒器鍋爐啟停快、燃燒穩(wěn)定、節(jié)約燃油,降低了生產(chǎn)成本。改造后節(jié)油率可達(dá)70%以上,具有顯著的經(jīng)濟(jì)和社會(huì)效益。

亞臨界鍋爐;節(jié)油降耗改造;氣化微油點(diǎn)火燃燒器;穩(wěn)燃技術(shù)

0 引言

大型燃煤火力發(fā)電廠鍋爐一般采用二級(jí)點(diǎn)火方式,首先用燃油點(diǎn)火,再用燃油引燃煤粉,鍋爐點(diǎn)火啟動(dòng)和低負(fù)荷穩(wěn)燃需消耗大量燃油。在當(dāng)前能源緊張、油價(jià)高漲的情況下,減少鍋爐的燃油消耗量具有顯著的經(jīng)濟(jì)和社會(huì)效益。

目前新建的燃煤鍋爐大都采用微油或等離子點(diǎn)火技術(shù)減少燃油量。其中等離子點(diǎn)火技術(shù)應(yīng)用較為廣泛,它不僅可以實(shí)現(xiàn)煤粉鍋爐無油點(diǎn)火和低負(fù)荷穩(wěn)燃,節(jié)省燃油,而且對(duì)于配有電袋除塵器的機(jī)組,點(diǎn)火期間就可以投運(yùn)電袋除塵器,具有良好的環(huán)保效益。但等離子點(diǎn)火技術(shù)的投資成本和運(yùn)行費(fèi)用都比較高,且系統(tǒng)運(yùn)行維護(hù)復(fù)雜。微油點(diǎn)火技術(shù)對(duì)煤種的適應(yīng)性強(qiáng),還可以通過更換微油槍的節(jié)流噴嘴改變油槍出力的方式,達(dá)到點(diǎn)燃較低揮發(fā)分含量煤種的目的,且其設(shè)備投資約為等離子的1/3。另外,由于點(diǎn)火初期油燃燒完全,對(duì)電袋除塵器的極板及布袋無粘污,可以投運(yùn)電袋除塵器,大大減少了粉塵排放量。因此,微油點(diǎn)火穩(wěn)燃技術(shù)作為一種應(yīng)用于電廠鍋爐啟動(dòng)、停止以及低負(fù)荷穩(wěn)燃的新節(jié)油技術(shù),具有良好的經(jīng)濟(jì)和社會(huì)效益。為此,珠海發(fā)電廠決定對(duì)2臺(tái)700 MW機(jī)組鍋爐進(jìn)行微油點(diǎn)火改造。

1 設(shè)備及系統(tǒng)簡(jiǎn)介

1.1 鍋爐概況

珠海發(fā)電廠2臺(tái)700 MW機(jī)組采用日本三菱重工生產(chǎn)的MB -FRR型2 290 t/h亞臨界參數(shù)強(qiáng)制循環(huán)汽包鍋爐,單爐膛、一次中間再熱、四角切圓燃燒方式、平衡通風(fēng)、全鋼架懸吊結(jié)構(gòu)、Π型露天布置、固態(tài)排渣。爐膛寬度為21 463 mm,深度為18 605 mm,寬深比為1.15∶1,爐頂管中心線標(biāo)高為61 200 mm,汽包中心線標(biāo)高為61 700 mm。鍋爐爐頂采用全密封結(jié)構(gòu)。爐膛由內(nèi)螺紋管、光管及扁鋼焊接而成的膜式水冷壁組成。爐膛上部布置了墻式一級(jí)再熱器、屏式二級(jí)過熱器及三級(jí)過熱器、頂棚過熱器;折焰角、水平煙道及尾部豎井煙道順序布置了屏式二級(jí)再熱器及三級(jí)再熱器、一級(jí)過熱器、包墻過熱器、省煤器等。

過熱器汽溫通過煤水比調(diào)節(jié)和兩級(jí)噴水減溫器來控制,第一級(jí)噴水減溫器布置在一級(jí)過熱器出口管道上,第二級(jí)噴水減溫器布置在二級(jí)過熱器出口管道上,過熱器噴水取自省煤器進(jìn)口管道。再熱器汽溫采用燃燒器擺動(dòng)調(diào)節(jié),一級(jí)再熱器進(jìn)口連接管道上設(shè)置事故噴水減溫器,事故噴水取自給水泵中間抽頭。鍋爐設(shè)有容量為40%MCR的啟動(dòng)旁路系統(tǒng)。

1.2 燃燒系統(tǒng)

鍋爐燃燒系統(tǒng)采用中速磨冷一次風(fēng)直吹式制粉系統(tǒng)。配有6臺(tái)日本三菱重工公司生產(chǎn)的MVM25R中速碗式磨煤機(jī),布置在爐前,5臺(tái)磨煤機(jī)可帶MCR負(fù)荷,1臺(tái)備用。24只旋流式燃燒器分6層布置于爐膛下部四角,煤粉和空氣從四角送入,在爐膛中呈切圓方式燃燒。燃燒器上部布置OFA燃燼風(fēng)噴嘴。每個(gè)角燃燒器中設(shè)有3層油槍。

1.3 鍋爐設(shè)計(jì)煤種參數(shù)

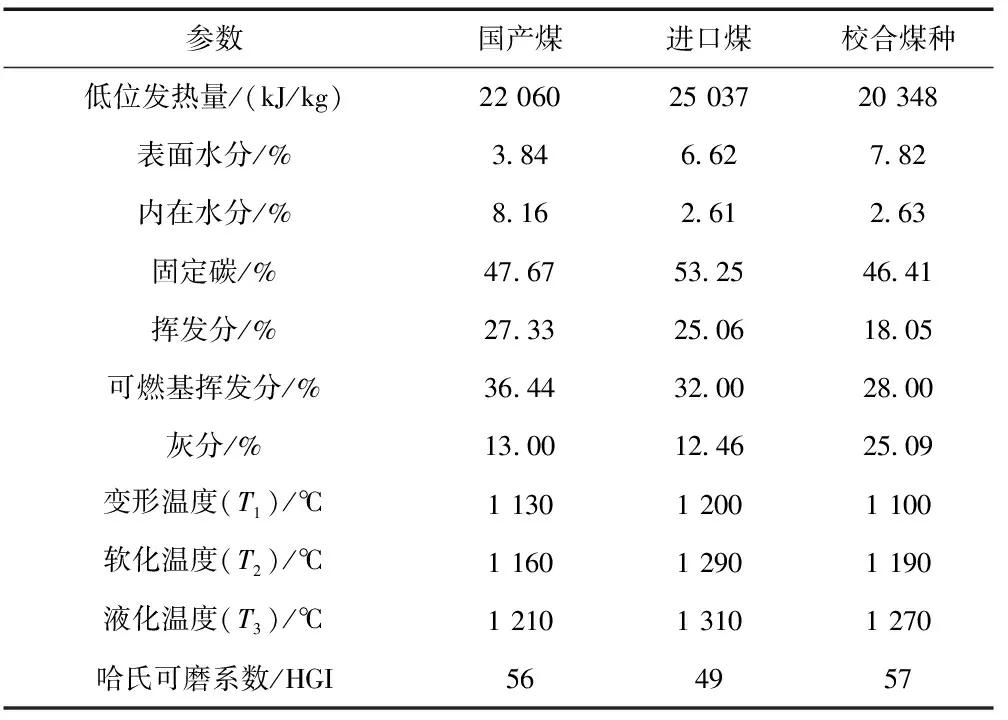

珠海發(fā)電廠鍋爐設(shè)計(jì)煤種參數(shù)如表1所示。

表1 鍋爐設(shè)計(jì)煤種參數(shù)

2 氣化微油點(diǎn)火改造方案

2.1 改造目的

珠海發(fā)電廠鍋爐進(jìn)行微油點(diǎn)火技術(shù)改造后,能夠?qū)崿F(xiàn)鍋爐啟停過程中的節(jié)油及低負(fù)荷穩(wěn)燃,達(dá)到節(jié)油降耗的目的。

2.2 改造原則

(1) 點(diǎn)火煤質(zhì)采用微油設(shè)定煤質(zhì),以保證隨時(shí)實(shí)現(xiàn)微油點(diǎn)火。

(2) 以系統(tǒng)工程的觀點(diǎn)來進(jìn)行改造,不能因?yàn)槲⒂忘c(diǎn)火改造影響鍋爐的安全性、可靠性和經(jīng)濟(jì)性。包括:

1) 點(diǎn)火效果良好,不影響正常運(yùn)行的燃燒組織,改造后不結(jié)渣、不超溫,燃燒穩(wěn)定性不下降,鍋爐效率不降低,NOx排放值不增加。

2) 滿足鍋爐啟動(dòng)曲線的要求。

3) 不影響正常運(yùn)行時(shí)FSSS保護(hù)系統(tǒng)的運(yùn)行。

(3) 以節(jié)油點(diǎn)火為目標(biāo)。

(4) 滿足檢修要求,燃燒器噴嘴耐磨、耐溫,其壽命不低于現(xiàn)有燃燒器的壽命。

2.3 燃燒系統(tǒng)改造方案

2.3.1 氣化微油點(diǎn)火燃燒器的總體布置方案

珠海發(fā)電廠2臺(tái)700 MW機(jī)組鍋爐改造最下層A層4個(gè)角對(duì)應(yīng)的燃燒器為氣化微油點(diǎn)火燃燒器。其中,在A層燃燒器各布置4只微油槍,主要技術(shù)參數(shù)如下:

(1) 油槍油壓:0.8~2 MPa;

(2) 吹掃壓縮空氣壓力:0.4~0.8 MPa;

(3) 霧化空氣壓力:0.4~0.8 MPa;

(4) 助燃風(fēng)壓力>3 000 Pa;

(5) 單只油槍出力:150~250 kg/h可調(diào)(根據(jù)煤質(zhì)情況);

(6) 油質(zhì):0#輕柴油。

2.3.2 氣化微油點(diǎn)火燃燒器改造方案

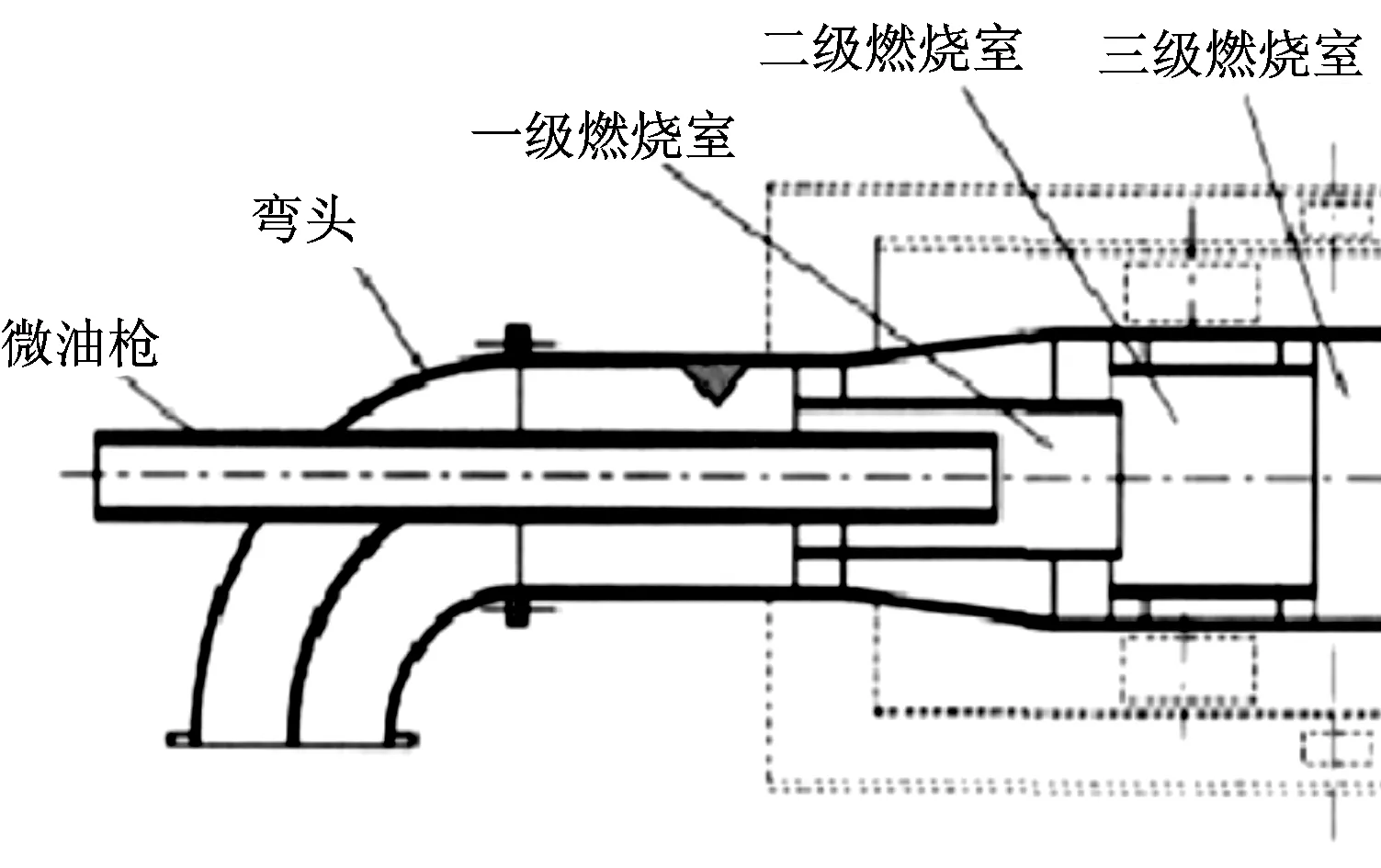

為了保證較好地點(diǎn)燃,采用濃淡分離、氣膜冷卻、粉包火式一次風(fēng)噴口燃燒器。氣化微油點(diǎn)火系統(tǒng)的煤粉燃燒器采用內(nèi)燃式分級(jí)燃燒方式、油槍沿燃燒器軸向插入的方案,其微油槍燃燒的火焰與一次風(fēng)同向,且處于一次風(fēng)中心,真正形成了“粉包火”;通過安裝在煤粉燃燒器前的一次風(fēng)管道上的濃縮裝置使燃燒器內(nèi)形成“中心濃外側(cè)淡”的濃淡方式,結(jié)果中心濃煤粉先著火,在煤粉通過燃燒器向爐內(nèi)流動(dòng)的過程中,逐步引燃四周煤粉,同時(shí)外側(cè)淡煤粉對(duì)溫度較高的燃燒器內(nèi)筒壁起到了冷卻作用;并且可以通過一次風(fēng)速的調(diào)整控制燃燒器壁溫,避免了燃燒器超溫、結(jié)渣等問題。氣化微油點(diǎn)火燃燒器結(jié)構(gòu)如圖1所示。

圖1 氣化微油點(diǎn)火燃燒器結(jié)構(gòu)示意圖

2.3.3 氣化微油點(diǎn)火系統(tǒng)參數(shù)監(jiān)測(cè)及控制系統(tǒng)

在系統(tǒng)設(shè)計(jì)上將新增加設(shè)備的控制先接到就地控制柜上,然后通過硬接線接到DCS系統(tǒng)中,通過DCS系統(tǒng)進(jìn)行控制和參數(shù)顯示。該系統(tǒng)主要包括就地控制柜、燃燒器壁溫監(jiān)測(cè)系統(tǒng)、一次風(fēng)速測(cè)量系統(tǒng)等。

3 氣化微油點(diǎn)火穩(wěn)燃技術(shù)的應(yīng)用

2012年12月—2013年6月,珠海發(fā)電廠利用2臺(tái)機(jī)組大修時(shí)機(jī),分別將鍋爐燃燒器最下層A層4個(gè)角對(duì)應(yīng)的燃燒器改造為氣化微油點(diǎn)火燃燒器。為防止高旁沒開啟的情況下,投微油啟動(dòng)A磨時(shí)燃料量太大,或者啟動(dòng)A磨后沒及時(shí)退出大油槍,可能會(huì)引起再熱器保護(hù)動(dòng)作,珠海發(fā)電廠投微油啟動(dòng)A磨選擇在高旁開啟后進(jìn)行。

改造后機(jī)組啟動(dòng)時(shí),首先用原來的大油槍進(jìn)行暖爐干燥,干燥結(jié)束后,升溫、升壓至高旁開啟,此時(shí)開始投運(yùn)微油系統(tǒng),鍋爐四角微油槍點(diǎn)火成功后,油槍燃燒情況良好,接著啟動(dòng)A磨,在A磨暖磨期間將大油槍退剩AB層一對(duì)油槍運(yùn)行,油量調(diào)節(jié)在6 t/h,A給煤機(jī)啟動(dòng)正常后,燃燒器著火穩(wěn)定,將給煤機(jī)煤量設(shè)為16 t/h,根據(jù)鍋爐升溫、升壓需要再調(diào)整磨煤機(jī)出力。此后升溫、升壓平穩(wěn),達(dá)到?jīng)_轉(zhuǎn)參數(shù)時(shí),能維持汽溫、汽壓穩(wěn)定,主汽溫360 ℃,主汽壓6 MPa。在鍋爐吹管、大修后的各種試驗(yàn)以及并網(wǎng)后帶負(fù)荷至300 MW退出微油點(diǎn)火系統(tǒng)的整個(gè)過程中,微油點(diǎn)火系統(tǒng)運(yùn)行良好,實(shí)現(xiàn)了啟動(dòng)階段以煤代油、節(jié)約燃油的目的,節(jié)油率達(dá)70%。

4 經(jīng)濟(jì)效益及社會(huì)效益分析

4.1 直接經(jīng)濟(jì)效益

珠海發(fā)電廠采用微油點(diǎn)火,按照節(jié)油率70%計(jì)算,每年節(jié)約的燃油費(fèi)用十分可觀。對(duì)于微油點(diǎn)火技改項(xiàng)目,因鍋爐大修或者大型改造后試驗(yàn)較多,可一次性回收成本。

4.2 間接經(jīng)濟(jì)效益

機(jī)組在點(diǎn)火及低負(fù)荷運(yùn)行期間,鍋爐燒油或油煤混燒,因?yàn)閾?dān)心未燃燼的燃油在電袋除塵器極板及布袋上沉積,對(duì)電袋除塵器產(chǎn)生破壞,所以鍋爐電袋除塵器無法正常投入,大量煙塵直接排放到大氣中。在機(jī)組進(jìn)行微油點(diǎn)火系統(tǒng)改造后,由于燃油量非常微小且燃燼率極高,因此不存在未燃燼的燃油在電袋除塵器極板及布袋上沉積的問題,電袋除塵器可以在鍋爐啟動(dòng)及低負(fù)荷期間正常投入,這大幅度減少了粉塵的排放,避免了環(huán)境污染,具有顯著的社會(huì)效益和經(jīng)濟(jì)效益。

5 結(jié)語

氣化微油點(diǎn)火穩(wěn)燃技術(shù)作為一種應(yīng)用于電廠鍋爐啟動(dòng)、停止以及低負(fù)荷穩(wěn)燃的新型節(jié)油技術(shù),具有顯著的經(jīng)濟(jì)效益和社會(huì)效益。對(duì)于珠海發(fā)電廠2臺(tái)700 MW機(jī)組鍋爐而言,改造最下層A層4個(gè)角對(duì)應(yīng)的燃燒器為氣化微油點(diǎn)火燃燒器后,在機(jī)組啟動(dòng)階段投運(yùn)微油點(diǎn)火系統(tǒng),鍋爐能穩(wěn)定燃燒,汽溫、汽壓穩(wěn)定,實(shí)現(xiàn)了機(jī)組啟動(dòng)階段以煤代油的目的,達(dá)到了很好的節(jié)油效果,與過去的燃油消耗量相比,可以節(jié)約燃油70%以上。

[1]王新元,別勇軍.微油煤粉點(diǎn)火技術(shù)在300 MW機(jī)組中的應(yīng)用[J].陜西電力,2007,35(6):48~50

[2]劉影,宋資勤,包克福.煤粉鍋爐點(diǎn)火技術(shù)及其發(fā)展[J].發(fā)電設(shè)備,2001(4):13~16

2014-06-09

李仲明(1974—),男,廣東翁源人,工程師,研究方向:火力發(fā)電廠集控運(yùn)行。