涂附磨具制造在線質量控制技術探討

陳志遠 李愛民 司文元 張鎖芬

(蘇州遠東砂輪有限公司,江蘇 蘇州 215151)

涂附磨具制造在線質量控制技術探討

陳志遠 李愛民 司文元 張鎖芬

(蘇州遠東砂輪有限公司,江蘇 蘇州 215151)

介紹了涂附磨具制造行業生產過程中底膠涂量、植砂量、復膠涂量在線厚度(重量)監測技術狀況,重點分析了國內外應用較廣泛的測厚儀。對常用的在線測厚技術的對比,及涂附磨具產品的生產工藝特點和產品在制造過程中的工藝參數控制范圍分析表明,γ射線探頭耐環境能力較強,操作使用簡便,長期穩定性、可靠性很好,由于單面檢測,投資也相對較低,適合于各種砂紙、砂布產品在線檢測與質量控制,不僅可大幅提高涂附磨具生產質量的穩定性、前后產品的一致性,還可有效降低廢次品的產生率,提高經濟效益。

涂附磨具;在線監測;γ射線;測厚技術

0 引言

涂附磨具產品由于具有一定撓度,且磨削效率高、散熱性好、可大面積磨削,被廣泛應用于金屬、木材、陶瓷、玻璃等材料的強力磨削、曲面加工、大面積砂光、表面拋光的加工作業。涂附磨具產品生產采用的是流水線連續式作業,一般產品運行速率為15~50 m/min。對于正常的涂附磨具生產來說,每班次可以生產產品8 000~15 000 m,其價值達到50萬~70萬元。目前,我國涂附磨具行業普遍采用的質量控制手段是稱重法:手工取樣+操作員工的操作經驗,即在生產剛開始調整好后(一般在生產100 m后),在產品表面進行挖洞取樣,進行涂膠量與植砂量檢測,并根據檢測結果進行工藝參數調整,以保證產品達到設計要求。為了保持同批次產品的一致性,往往要進行多次取樣,這一破壞性檢測方法有以下明顯缺點:損壞了產品,每次取樣長度約為1 m,且在取樣口前后還會造成3~5 m的廢品;檢測速度慢,不能連續測量;測出的值是一定面積膠、砂層的平均值,無法知道膠層厚度與植砂量是否均勻等。而檢測的結果只是檢測產品在某一時間節點上的產品質量,即使現場操作員工的控制水平再高,對同批次產品前后的一致性也難以完全有效控制。隨著涂附磨具裝備制造精度與自動化程度的提高,特別是測量技術的飛速發展,發達國家的同行紛紛在涂附磨具制造線上加載一些在線質量檢測與自動控制裝置,將先進的在線測量技術應用到涂附磨具產品制作中,有效地保障了同批次乃至不同批次產品涂膠量、植砂量的穩定性,極大地提高了生產效率,并降低了生產過程的物料損耗。

本文就目前已經實際使用的在線測量技術(X射線測厚儀、γ射線測厚儀、β射線測厚儀、激光測厚儀、超聲波測厚儀、紅外線測厚儀,通過測量厚度可以互換為重量)進行了綜合比較和總結,以期為我國涂附磨具行業在生產與加工過程中實現在線監測提供借鑒。

1 國內外常用工業在線測厚技術概述

目前,國內外先進的工業在線測厚技術主要應用于薄膜、鋼鐵、涂層、玻璃等行業,使用的工業測厚儀按形式共分為接觸式、非接觸式兩大類[1]。接觸式測厚儀適用于離線測量,非接觸式測厚儀一般用于在線測量[2]。非接觸式測厚儀分光學、同位素、X射線三大類,按照工作原理可分為X射線測厚儀、γ射線測厚儀、β射線測厚儀、激光測厚儀、超聲波測厚儀、紅外線測厚儀等。

1.1 射線測厚儀

射線測厚儀主要有X射線測厚儀與同位素測厚儀(γ射線測厚儀、β射線測厚儀)。射線測厚儀包含透射式和反射式兩種類型[3]。

1.2 激光測厚儀

激光測厚儀是采用激光作為尺度測量手段,充分利用激光單色性好、亮度高、方向性強、抗干擾性強等優點,達到精密測量的目的。

1.3 超聲波測厚儀

超聲波測厚儀的工作原理是利用超聲波在被測物體中傳播和反射的原理進行厚度測量。

1.4 紅外線測厚儀

紅外線測厚儀是利用成對紅外線探頭組成紅外線發射和接收系統,當被測物通過這組探頭時,由于被測物吸收紅外線而使發射端發出來的紅外線在經過被測物發生衰減,利用這一特性可以確定被測物的厚度。

2 幾種常用在線測厚技術測試范圍比較

目前,國內外常用的在線測厚技術測試范圍及測試精度、應用等比較如表1所示。

3 涂附磨具制造在線測厚技術的選擇

3.1 涂附磨具制造工藝特點

目前,國內外涂附磨具產品生產從基材開卷到產品收卷大多采用的是流水線連續式作業,其工藝流程如下:開卷→印商標→底膠→重力植砂+靜電植砂→預干燥→復膠→主干燥→收卷。

3.2 涂附磨具制造過程中需要檢測的工藝參數

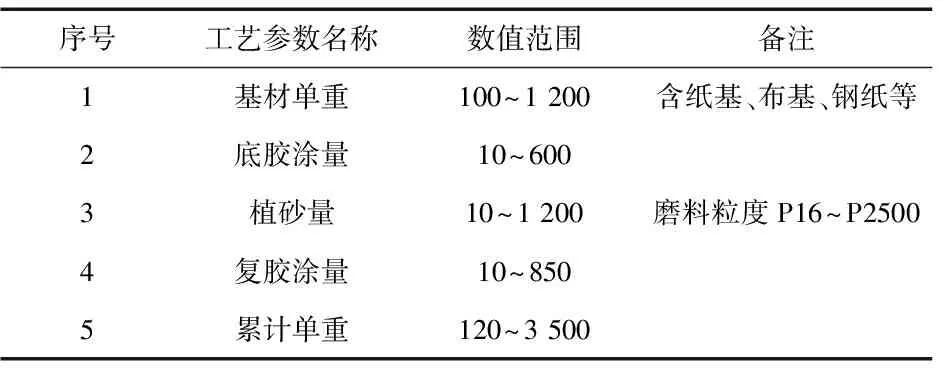

在涂附磨具生產過程中,產品質量的好壞取決于底膠量、植砂量與復膠量實際控制誤差與不同批次的重復穩定性,如果同一批次前中后工藝參數發生波動,會影響本批次產品使用性能的穩定性;而不同批次參數控制的不好,則會影響不同批次產品質量的穩定性。所有這些都會影響到用戶使用的壽命、磨削效率、加工質量等。因此,在涂附磨具制造過程中,底膠量、植砂量與復膠量三大工藝參數的控制顯得尤為重要。涂附磨具制造主要工藝參數控制范圍如表2所示。

3.3 涂附磨具制造在線測厚技術的選擇

根據以上對常用在線測厚技術的比較,結合涂附磨具產品的生產工藝特點和產品在制造過程中的工藝參數控制范圍分析:

涂附磨具產品使用性能的優劣與實用性,主要取決于產品設計中底膠、復膠配方的設計,底膠、復膠一般不會采用單一的透明膠組分,為了保證磨料在預干燥過程中不會倒伏或移動,同時能夠滿足特定的磨削需要,大都會添加一些無機礦物填料或一些有機添加劑。紅外線可以直接檢測表面涂膠量和水分,但不能測砂量,在砂布線上不能獨立使用。因此,紅外線測厚技術在涂附磨具制造中不適用。

表1 幾種常用在線測厚技術比較

表2 涂附磨具制造主要工藝參數控制范圍 單位:g/m2

由于涂附磨具是由膠料將2.5~3 000 μm的磨料粘結到紙基或布基、鋼紙等基材上,再施以復膠制造而成,其表面非常粗糙,再加上磨料都為不透明的無機非金屬礦物,無法使用耦合劑,因此,超聲波測厚技術同樣不能夠在涂附磨具制造中應用。

涂附磨具產品的厚度都在0.5~3.5 mm,而激光測厚儀一般適用于5 mm以上厚度物體的測試,且其會受到物體表面粗糙度以及反射光強弱的影響,導致測量數值的漂移。由此可見,激光測厚技術也不能夠滿足涂附磨具在線監測的需要。

β射線探頭可用于砂紙線,但對砂布產品不太合適。其間距較小,操作不便;檢測范圍受限,標定麻煩;且耐環境能力較差,長期穩定性、可靠性受到限制。

X射線探頭可用于砂紙、砂布線,但對鋼紙等不太適合,且受電壓、電流、環境溫度等影響較大,穩定性、可靠性不太好。

相比而言,γ射線探頭對各種砂紙、砂布及鋼紙產品都適用,耐環境能力較強,操作使用簡便,長期穩定性、可靠性很好,由于單面檢測,投資也相對較低。因此,選擇γ射線測厚技術進行涂附磨具制造的底膠涂量、植砂量、復膠涂量在線監測控制。

4 結論

(1)γ射線測厚技術相比X射線、β射線以及超聲波、激光、紅外線測厚技術更適合于涂附磨具制造的底膠涂量、植砂量、復膠涂量在線監測控制。

(2) 在線監測控制系統不僅可以大幅提高涂附磨具生產質量的穩定性、前后產品的一致性,提高公司產品在市場上的競爭力,而且可以有效降低廢次品的產生率,在一定程度上提高產品的合格率,全面降低產品質量波動對終端用戶造成的負面影響,提高產品品質。

[1]賈治國,盧治功.在線厚度檢測技術[J].儀表技術,2009(2)

[2]寧濤,呂智斌,金釗.X光測厚儀原理與系統應用[J].中國高新技術產品,2009(13)

[3]黎景全.軋制工藝參數測試技術[M].第2版.冶金工業出版社,2002

2014-06-20

陳志遠(1964—),男,貴州人,高級工程師,副總經理,從事磨料磨具開發研究工作。