基于變頻器的集熱管自動熱塑包裝系統設計

羅 隆

(廣州鐵路職業技術學院,廣東 廣州 510430)

基于變頻器的集熱管自動熱塑包裝系統設計

羅 隆

(廣州鐵路職業技術學院,廣東 廣州 510430)

設計了一種太陽能集熱管自動熱塑包裝生產線,出于傳動系統的復雜性和傳送過程的無縫連接性以及系統便于維護和控制等方面考慮,采用SEW MOVITRAC 07系列變頻器和DT90S8系列變頻電機組成系統傳動部分,變頻器采用SBus總線互聯通信,通過Profibus UFP11A實現SBus與西門子S-300 PLC的互聯。S-300 PLC通過讀寫MOVITRAC 07的狀態字和控制字,實現對傳動速度的調整和設置,并通過觸摸屏實時動態控制及顯示傳送帶的啟停、運行速度、轉矩以及故障等情況。該系統的應用減輕了工人的勞動強度。

集熱管;熱塑包裝;MOVITRAC 07;SBus;S-300 PLC

0 引言

太陽能集熱管生產線的包裝工序大多采用人工方式,一方面生產節奏快,工人勞動強度大,另一方面在包裝和運輸過程中可能發生意外爆炸,導致員工意外受傷。為此,設計了基于變頻器傳動和PLC及觸摸屏控制的集熱管自動熱塑包裝生產線。

1 系統的工作原理

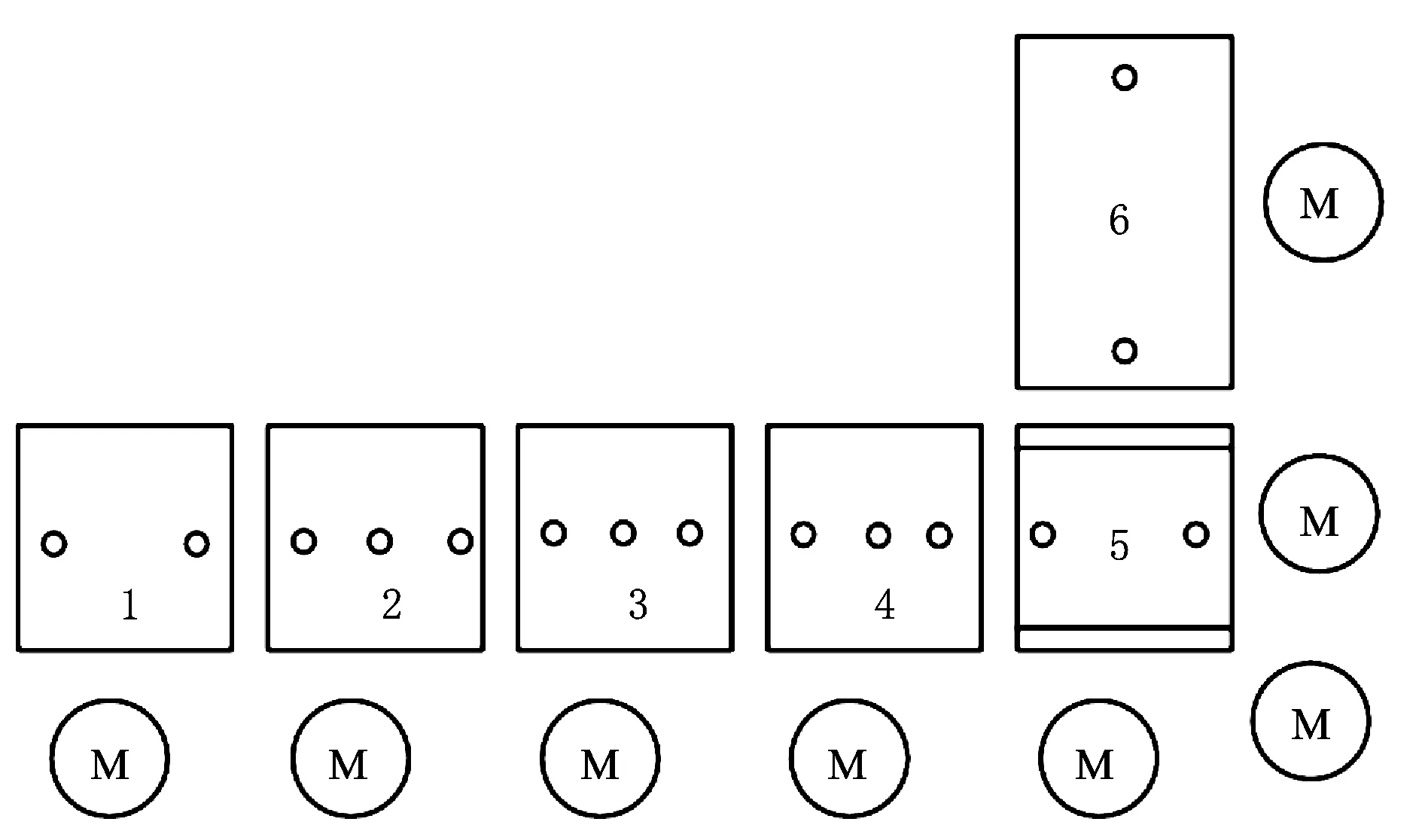

該系統由來料傳動部分、集熱管匯流部分、機械手部分、托盤部分、1#~3#熱塑機部分、頂升傳動部分、橫向傳送部分組成,如圖1所示。

從生產線上傳送過來后,管口已平切的集熱管經過一個一定弧度的斜坡,在重力的作用下匯流到匯流區。在匯流區,吸盤機械手將一定數量的管子吸取并放置到托盤上,一個托盤放置2層管子。在托盤裝滿管子后,傳送帶將之送至3#熱塑機前,熱塑機由兩側向中間運動,自動上熱塑膜,并進行電熱塑處理。熱塑成型后,2個熱塑箱向兩側運動。傳動裝置帶動托盤向前運動到頂升傳送帶處,頂升傳送帶檢測到托盤到后,頂升電機頂升、旋轉、下降,將托盤送向橫向傳送臺,由橫向傳送臺將集熱管送至卸載位,由工人裝卸。

2 系統傳動部分的控制原理和硬件結構

為了提高熱塑效率,在一條生產線上采用了3臺熱塑機,因此相應的傳動裝置也采用了分段結構。全自動熱塑系統的傳動結構如圖2所示。

圖2 全自動熱塑系統的傳動結構

傳送帶分為6個部分,第1、5、6段傳送帶在首尾位置各安裝一個光電傳感器,分別作為托盤到傳感器和托盤離開傳感器;第2、3、4段傳送帶除了首尾的傳感器外,還在熱塑位置放置了傳感器,作為集熱管的熱塑標志位,在此位置,熱塑機開始動作,并且設置熱塑標志,表示該工位正在處理,處理完后取消熱塑標志位。熱塑完成后將托盤送往相應熱塑機對應的傳送帶尾端,在傳感器感應到后停止,等待下一段傳送帶的空閑,本段傳送帶和下段傳送帶一起將托盤送往下段傳送帶。如果生產速度過快,3#熱塑機正在熱塑或者前段傳送帶正忙,本段傳送帶有托盤停留,則后續的托盤依次傳往2#和1#熱塑機位進行熱塑處理;當頂升傳送帶上沒有托盤并且第4段傳送帶上有托盤停放,或者第4段傳送帶空而第2或第3段傳送帶上有托盤時,第2、3、4、5段傳送帶聯動,將托盤送至第5段頂升傳送帶上;當第5段傳送帶有托盤,并且完成頂升、旋轉、下降動作時,在第6段傳送帶卸載托盤完畢后,頂升傳送帶和第6段傳送帶一起將托盤傳送到第6段傳送帶的卸載位。

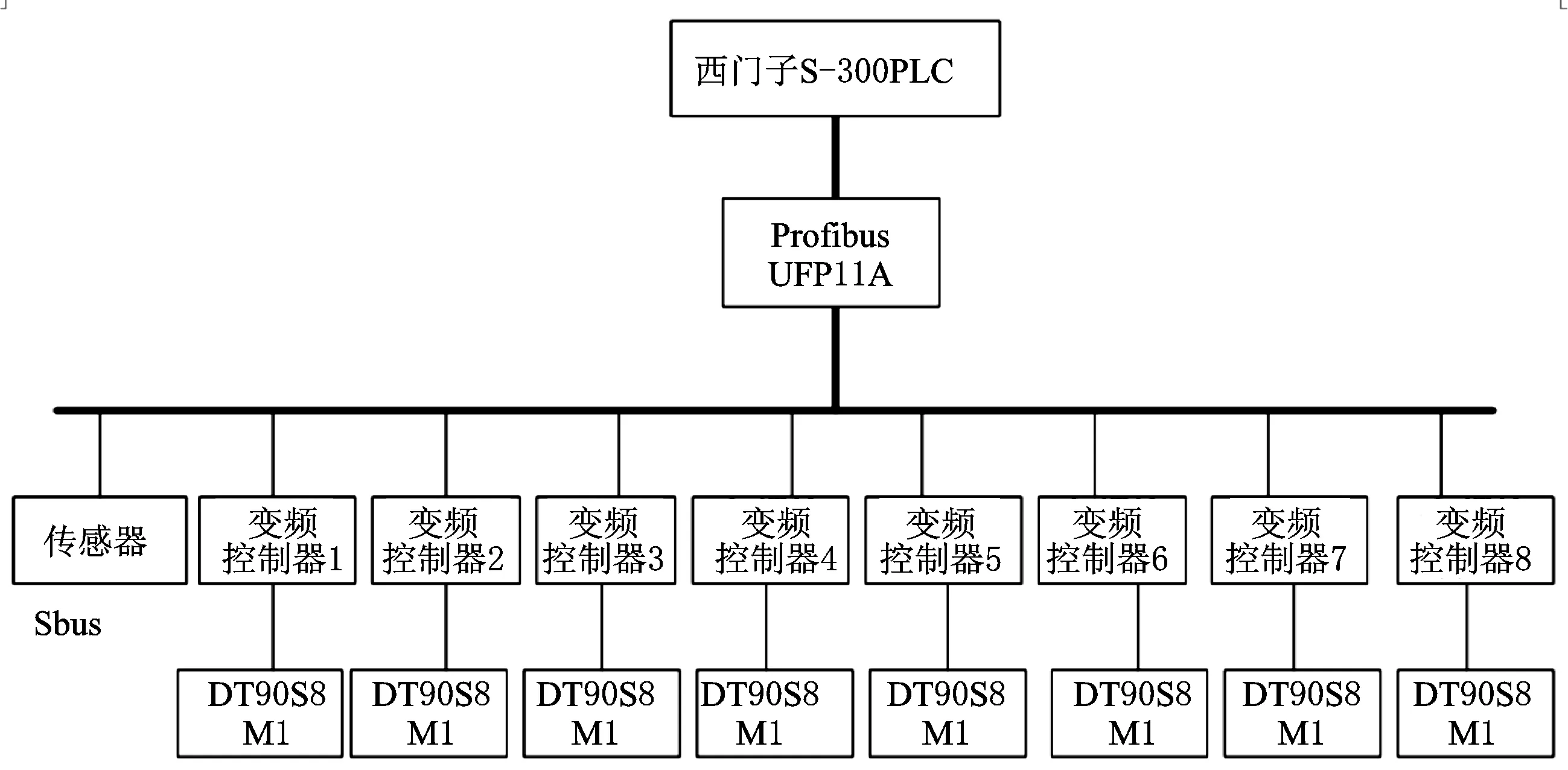

該傳動裝置控制系統采用了SEW的MC07A005-5A3-4-00變頻驅動控制器和SEW三相變頻電機DT90S8(0.37 kW、400 V)。系統的控制和數據顯示及采集采用通信方式,將MOVITRAC 07變頻器通過SBus總線進行連接組網,由于西門子采用Profibus總線,為了兼容這2種總線,采用Profibus UFP11A轉換器將MOVITRAC 07變頻器網絡與S-300 PLC連接,系統控制結構如圖3所示。

圖3 系統控制結構

3 MOVITRAC 07的初始化設置

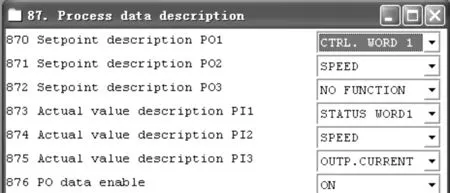

通過SEW的MOVITOOL軟件,對1#~8#號電機的變頻控制器進行統一的初始化設置,在Unit Function中的serials communications中,將813 SBus地址參數的SBus地址分別設置為1~8,將P815參數設置為20 s,將P816通信參數設置為2/500 kB。由于MOVITRAC 07和PLC的通信采用通道形式,因此對P870~P876進行通信設置。在P87參數中對控制字和狀態字進行定義,如圖4所示,將PO1設置為占用2個字節的控制字1,將PO2設置為設定速度SPEED,將PO3設置為NO FUCTION,將PI1設置為電機狀態字STATUS WORD1,將PI2設置為反饋速度SPEED,將PI3設置為輸出的電流大小OUTP.CURRENT,876參數一定要設置為ON,啟用PO通道。

圖4 MOVITRAC 07和PLC通信通道的初始化設置

4 PLC軟件編程

4.1 系統的組態

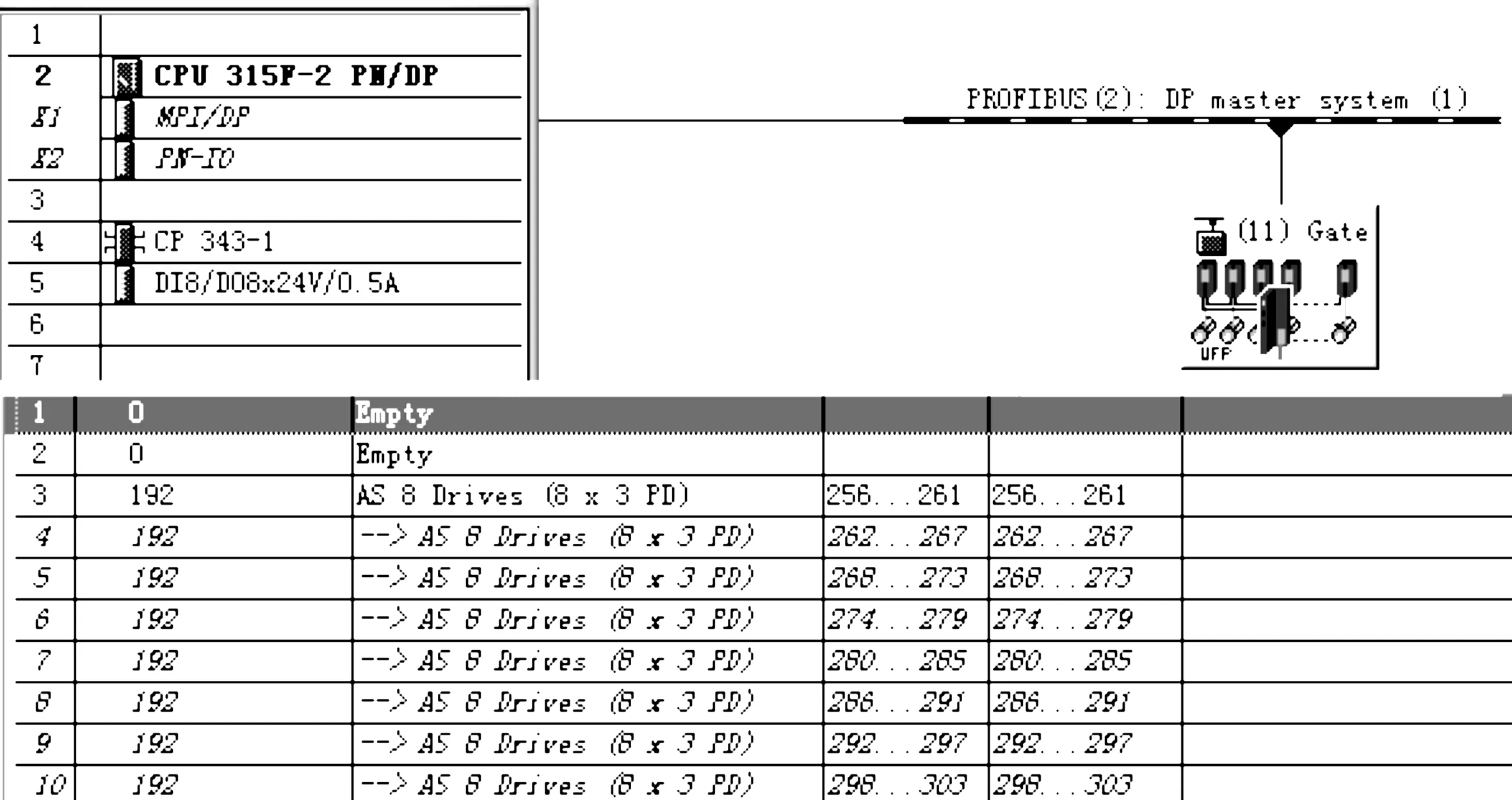

安裝SEW的Gateway DFP/DFS GSD文件,并且為每個控制器各分配一個輸入和輸出通道,3個PI通道和3個PO通道共用這3個通道,如圖5所示,每個PO和PI通道都在P870~P876中進行了定義。

圖5 硬件組態

4.2 PLC程序的編寫

在PLC程序中采用SCF14和SCF15分別讀寫控制字和狀態字,其順序是先初始化各個電機控制器,然后依次讀取8個變頻器的狀態字,根據狀態字判斷系統的運行狀態和故障情況,然后再依次根據上位機,利用控制字將設置的速度和外部按鈕的啟停情況寫入控制器。為了方便期間,以下只列出1#控制器狀態字和控制字的讀寫程序:

CALL SFC14//讀取連續的DP站內數據

LADDR:=W#16#100//1#變頻器的PIW地址為256~261

RET_VAL:=MW1//返回數值,0=OK

RECORD:=P#DB10.DBX0.0 BYTE6//數值寫入由DB10開始的6個字節

UNE 0.1//快速停止

SPBstop//跳轉到stop處理

LW#16#6

SPBgo

stop:LW#16#0//控制字,電機快速停止

go:TDB10.DBW50//將控制字寫入DB10的DBW50中

L5000//初始速度設置

TDB10.DBW52//將轉速寫入DB10的DBW52中

CALLSFC15//調用連續寫模塊

LADDR:=W#16#100//PIW 256~261

RECORD:=P#DB10.DBX50.0BYTE6//PO區的起始地址

RET_VAL:=MW2//返回數值,0=OK

其他依此類推,上位機采用觸摸屏,通過MPI方式和PLC通信,通過對應的MW區間和DB區間的映射來讀取和設置電機的轉速并進行啟停控制。

5 結語

本機器在南方某公司應用近2個月,性能穩定、故障率低,取得了顯著的效果,提高了生產效率,減輕了工人負擔,達到了設計目的。

[1]SEW—傳動設備(廣州)有限公司.變頻調速器MOVITRAC 07系統手冊[K],2002

[2]鮑燕偉.變頻器的故障診斷與維護技術[J].機床電器,1999(6)

[3]趙洪恕,王忠石,簡維新.PLC控制交流變頻調速控制系統在電梯中的應用[J].基礎自動化,2000,7(1)

項目名稱:廣州市“節能減排(水處理)自動化技術應用研究創新學術團隊”,項目編號穗教科2009[11]號

2014-03-07

羅隆(1976—),男,湖南隆回人,碩士研究生,講師,研究方向:智能控制、控制網絡與系統集成。