噴涂聚脲防滲技術在有壓輸水隧洞中的應用

劉帥鵬,許志東

(1.南水北調中線干線工程建設管理局河南直管局,鄭州 450000;2.葛洲壩集團第三工程有限公司,湖北 宜昌 443000)

噴涂聚脲防滲技術在有壓輸水隧洞中的應用

劉帥鵬,許志東

(1.南水北調中線干線工程建設管理局河南直管局,鄭州 450000;2.葛洲壩集團第三工程有限公司,湖北 宜昌 443000)

噴涂聚脲防滲技術雖然在我國水利工程中使用已有十余年時間,但在大直徑預應力混凝土有壓輸水隧洞中的應用還較少。文章就聚脲噴涂防滲技術在南水北調中線穿黃工程中的應用及防滲效果進行了簡要的總結與探討。

聚脲防滲;大直徑有壓輸水隧洞;應用;施工方法

1 工程概況

南水北調中線穿黃工程是整個南水北調中線的標志性、控制性工程。穿黃隧洞采用雙洞過河方案(分別為:上游洞和下游洞),中心線間距為28 m。隧洞為盾構法施工的雙線大型高壓輸水隧洞,單洞全長4 250 m。

盾構隧洞為預應力復合襯砌結構,根據隧洞所處位置地質結構情況,設計為內、外襯之間由排水彈性墊層分隔,排水墊層內水通過隧洞底板排水管排向隧洞北岸集水井。

內外襯分別獨立工作,外襯只受洞外土、水壓力,內襯承受隧洞內水壓力;外襯為拼裝式鋼筋混凝土管片結構,厚度40 cm,內徑7.9 m;內襯為現澆預應力混凝土結構,厚度為45 cm,成洞內徑為7.0 m。

洞身襯砌分節施工,標準節長9.6 m,內襯管節之間設置2 cm寬結構縫。隧洞運行期最大水壓力0.55 MPa。

2 內襯防滲施工材料性能選擇要求

穿黃隧洞特殊的結構型式要求隧洞內水不能對外襯拼裝結構產生壓力。

根據隧洞結構型式要求,對內襯防滲材料選擇必須滿足以下要求:

1)不能改變接縫伸縮工作特性,滿足抵抗0.55 MPa水壓的要求[1]。

2)耐久性好,耐老化、耐水、防沖刷(流速約4.3 m/s),能滿足長期運用要求。

3)處理材料無毒、滿足不污染水源的要求。

經綜合考慮結合其他水利工程運用實踐,決定采用噴涂聚脲彈性體材料進行防滲處理。

3 施工范圍

穿黃隧洞內襯聚脲施工范圍主要包括:隧洞各管節間伸縮縫、錨具槽、底板通信光纜和監測電纜手孔周邊混凝土施工縫、縱向施工縫等[2]。

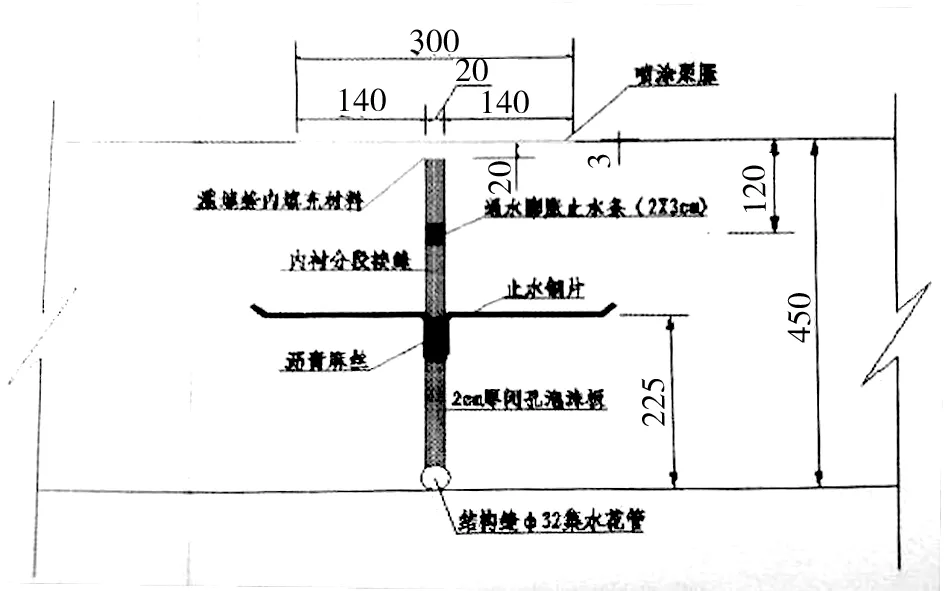

典型環向管節間伸縮接縫處理封閉范圍參見圖1。

圖1 典型環向管節間伸縮縫聚脲封閉范圍

噴涂聚脲范圍沿縫兩側及縫端各延伸150 mm進行噴涂覆蓋。結構縫沿環向噴涂一周。環向各管節間伸縮縫單洞共噴涂約3 086 m2,錨具槽周邊混凝土施工縫等需噴涂約10 883 m2[3]。

4 施工方法

施工方法包括2項內容:表層柔性止水施工材料和施工工藝及施工方法。

4.1 表層柔性止水施工材料

4.1.1 噴涂

噴涂聚脲彈性體材料型號為SPUA—SKJ,日本配方中國生產,性價比較高,此材料干燥速度快(5~13 s),適合于立面及任意曲面噴涂。材料的延伸率、撕裂強度等各項綜合性能指標高,無毒、并滿足不污染水體、產品有害物質含量符合JC 1066—2008標準中反應型防水涂料A型的環保要求,而且耐久性好,耐老化,耐水、防沖刷,基本性能指標需滿足《噴涂聚脲防水涂料》(GB/T 23446—2009)的要求。適合于各種土木建筑、水利工程。

4.1.2 底涂

本底涂現場調配方便,使用簡單,適應長期水中浸泡。

根據穿黃工程特點,采用環氧型底涂涂刷第一遍然后使用環氧膩子進行缺陷修補,待膩子表干后進行第二道環氧型底涂涂刷(封閉膩子),表干(12 h)后48 h內涂刷聚氨酯類底涂。

專用底涂(以下簡稱底涂)涂在打磨基面上,介于打磨基面與聚脲涂層之間,用于提高黏結力[4];要求底涂與打磨基面、底涂與聚脲涂層之間的黏結力均大于2.5 MPa。

底涂技術指標需滿足《建筑防水涂料試驗方法》(GB/T 16777—2008)規定的要求。

4.2 施工工藝及施工方法

4.2.1 施工工藝流程

打磨、切槽—基面清塵—采用汽油噴燈烘干表面明水—噴涂區域外保護—第一道環氧底漆—環氧膩子修補—刷第二道環氧底涂(封閉膩子)—刷聚氨酯底涂—表層噴涂聚脲施工—養護—質檢。

4.2.2 施工方法

施工方法包括以下7個方面:基面處理、烘干表面明水、底涂施工、貼邊保護、噴涂施工、聚脲修邊和養護。

4.2.2.1 基面處理

1)對需封閉范圍的內襯表面采用砂輪打磨,要求磨出新鮮混凝土面,不留階坎;在封閉范圍邊緣設倒三角嵌槽,如圖2。

倒三角嵌槽務必定位準確,采用砂輪打磨以形成嵌槽,并滿足寬度和深度要求;對局部性缺陷采用強度≥45 MPa的水泥砂漿修補,要求達到實干后,再次打磨。

2)打磨完成后,用高壓風清掃,不得留有泡沫板殘渣、混凝土灰渣和塵土,以形成新鮮基面。

圖2 聚脲嵌槽大樣圖

4.2.2.2 烘干表面明水

因洞內潮濕,打磨后的基面短時間易有凝水出現,因此,在刷底涂前使用煤氣噴燈對表面明水進行短時間的烘干處理,且不使打磨的混凝土表面溫度升高過高為宜。

4.2.2.3 底涂施工

底涂施工的工作步驟為:

1)雙組份環氧型的底漆材料用攪拌機充分攪拌(攪拌5 min)。

2)將環氧底漆Ⅰ采用涂刷方法均勻涂布。

3)環氧底漆刷完后24 h內刮涂無溶劑環氧膩子(最短可在刷涂完底漆Ⅰ后馬上刮涂膩子)。

4)環氧膩子表干后進行第二道底漆Ⅰ的施工,底漆施工12 h后,48 h內,進行聚氨酯底漆涂刷。如果時間間隔超過48 h。如果時間間隔超過48 h,需要重新刷涂(或刮涂)一遍底漆Ⅰ,再進行下一步施工。需要重新刷涂(或刮涂)一遍底漆Ⅰ,再進行下一步施工。

5)3~4 h聚氨酯底漆干燥后進行下一步聚脲施工。

4.2.2.4 貼邊保護

為了避免對噴涂工作面以外的混凝土面造成污染,同時為了保持聚脲噴涂面的整潔,需要對聚脲噴涂面兩側使用雙面膠黏貼牛皮紙或其他材料進行貼邊保護。

4.2.2.5 噴涂施工

1)噴涂前必須檢查,并確認噴涂設備吐出量正常。

2)同一位置噴涂遍數≥2遍。為了保證噴涂厚度均勻,噴涂時,噴槍口與噴涂面保持80~100 cm的距離,走槍以一槍覆蓋住前一槍的3/4~4/5為準,按約每兩秒一步的行進速度控制。

第1遍盡可能噴薄一些,走槍速度要稍快,同一位置噴涂第1遍后,應待涂層凝固1 min左右后,再噴第2遍。

3)聚脲噴涂厚度:噴涂施工時,噴槍手應嚴格控制行走速度及噴涂遍數,以滿足≥噴層厚3 mm的要求。

4)聚脲噴涂施工宜在環境溫度10 ℃~50 ℃,相對濕度<85%的條件下進行。

5)噴涂施工時應保證表面平整,表面無氣孔、氣泡、褶皺;涂層厚度要均勻,層間不得有水或灰塵,確保各層黏結良好。

6)聚脲噴層厚度應≥3 mm,兩端應嵌入內襯內壁面的三角嵌槽

7)噴涂時需做好勞動保護。

4.2.2.6 聚脲修邊

噴涂完成后,及時對聚脲邊緣進行修整,以達到平整美觀的效果。

4.2.2.7 養護

施工完成后,應注意養護,尤其是車道平臺底部噴涂范圍,應采取防護措施避免完成噴涂的聚脲受損。

4.2.3 施工面保護

1)噴涂作業面需要使用大功率風扇做防塵處理。

2)每一步施工前需要使用吸塵器等除塵措施進行徹底清理。

3)涂刷底涂后需使用保護罩對工作面進行保護,施工完成后等強階段也需要使用保護罩進行成品保護。

5 施工質量控制要點及質量檢測

施工質量控制要點:

1)本工程隧洞夏季期間洞壁潮濕,不能滿足聚脲施工基面干燥的條件,保證聚脲底涂基面以及噴涂基面干燥,是保證聚脲施工質量的關鍵。

2)隧洞線線路達4.25 km,聚脲基面打磨施工與噴涂施工必須同期在洞內進行,如何避免粉塵污染也是保證聚脲施工質量的關鍵。

質量檢測嚴格按照《噴涂聚脲防水工程技術規程》要求的方法執行。

6 聚脲施工防滲效果總結

噴涂聚脲施工分兩期進行,一期僅對各管身間伸縮縫進行環向噴涂聚脲防滲,一期噴涂施工后對隧洞進行了充水試驗,洞內水深達21 m時,上、下游洞滲漏量分別為40.1 L/s和25.89L/s。

考慮到隧洞結構安全,并退水后對隧洞進行了排查,確定對隧洞錨具槽、縱向施工縫、底板通信光纜手孔和監測電纜手孔等可能滲水的部位防滲進行二期施工,處理完畢進行了繼續充水試驗,洞內水深達55 m時,上、下游滲漏量分別為5.6 L/s和15.7 L/s。

實踐證明,在本工程中聚脲防滲起到了明顯的作用。

7 結 語

用聚脲對結構縫、施工縫等存在滲水可能的部位進行封閉施工,可大大降低輸水結構的滲漏量,且能承受較大的水壓力。

本工程實踐過程中采用汽油噴槍加熱驅潮、增加通風設備以及及時對已處理基面進行覆蓋防塵,很好地解決了潮濕和粉塵問題。

從本工程實際使用聚脲噴涂效果來看,噴涂聚脲在大直徑有壓隧洞中的防滲效果還是顯而易見的。值得在其他類似工程中借鑒使用。

[1]李偉,艾久紅.噴涂聚脲防滲材料在山口巖水庫大壩上的防滲應用[J].江西水利科技,2014,40(01):31-33.

[2]孫志恒,喻建清.300m級拱壩噴涂聚脲防滲仿真模型試驗及應用[J].水利水電科技進展,2009,29(06):49-53.

[3]李建波,楊潔,李炳奇.高壩迎水面聚脲防滲涂層耐擊穿實驗裝置改進及應用[J].水電能源科學,2013,31(11):195-197.

[4]鄧漢鵬,顏再榮.聚脲在錦屏水電站拱壩裂縫防滲處理中的應用[J].水力發電,2013,39(09):42-44.

1007-7596(2014)12-0203-03

2014-10-30

劉帥鵬(1977-),男,河南禹州人,助理工程師;許志東(1979-),男,河南民權人,工程師。

TV441;TV698.23

B