CM節點監控技術在37000DWT散貨船上的應用研究

周能旦,張 磊

(1.浙江舟山增洲船舶設計研究院有限公司,浙江 舟山 316000;2.江蘇現代造船技術有限公司,江蘇 鎮江 212003)

CM節點監控技術在37000DWT散貨船上的應用研究

周能旦1,張 磊2

(1.浙江舟山增洲船舶設計研究院有限公司,浙江 舟山 316000;2.江蘇現代造船技術有限公司,江蘇 鎮江 212003)

詳細介紹了關鍵船體結構的裝配檢驗樣板的設計方法,以及裝配、焊接階段的關鍵船體結構的精度監控流程。通過關鍵船體結構建造監控技術在37 000 DWT散貨船上的實際應用,大幅降低了由于裝配誤差造成的返工工時,縮短了船體分段的建造和報驗時間,提高了船體建造的生產效率,取得了較好的經濟效益,為今后造船企業提高船體關鍵結構的裝配精度水平提供有益的借鑒。

精度管理;關鍵結構;建造監控

0 引言

早在幾十年前,造船界就開始運用機械制造中關于“公差與配合”的理論來探索研究船體建造過程中工件幾何形狀、尺寸和位置的變化規律和控制方法,使其達到設計要求,并滿足相互配合的精度要求,以及配合后的尺寸大小可控制在預定的公差范圍之內。經過長期的理論研究與實踐,我國造船業的船體裝配水平已經得到了較大的提升,但是對于關鍵船體結構的定位精度依然沒有得到有效改善。由于船體關鍵結構的定位超差或定位錯誤造成的返工并不鮮見,因而,關鍵船體結構的建造精度受到了船東、船級社、船廠等相關方越來越高的重視,關鍵船體結構建造監控技術的研究也因此具有了十分重要的工程意義,主要體現在以下幾個方面:

(1)對關鍵節點位置按照認可的工藝進行施工,以達到可以接受的質量標準,保證計算得出的結果在船舶運營中得以實現[1]。

(2)對已知的高應力區域等船體易損節點提供一種降低風險的控制方法[2]。

(3)可以縮短造船周期,提高造船質量,降低造船成本,是提高我國造船業在國際市場上競爭力的重要手段之一[3]。

(4)可以減少由于尺寸控制達不到設計的要求而導致建造周期延長、建造質量低等,從而縮小與國外先進船舶企業之間的技術差距[4]。

1 關鍵船體結構建造監控技術簡介

船舶總體質量必須由合理的結構設計、高水平的建造工藝、全生命周期嚴格的質量控制來保證。然而,在其生命周期中,一條船總是歷經無數破壞因素,如船體結構遭受到各種各樣的整體的和局部的力,機械損耗,腐蝕等,這些因素又都受到運營環境條件的影響,而這些影響可以通過一些方式來降低和進行控制。

在結構方面,船體構件及其連接的性能取決于對質量的控制,包括詳細設計和建造的質量。詳細設計、施工方法、質量控制程度對結構的疲勞性能有著很顯著的影響,尤其是在被認為“關鍵”的位置。

船體結構的關鍵區域主要包括通過規范規定、結構評估和營運經驗而確立的那些較其周圍結構具有更高失效概率的結構區域,而關鍵位置主要指關鍵區域內高應力或已發生裂紋、屈曲和變形等結構破壞的位置。

關鍵船體結構節點連接的疲勞壽命通常受到裝配過程中的結構錯位、焊接缺陷、材料缺陷、不良裝配和施工工藝導致構件內部應力集中、板材不平整性、人為的裝配焊接失誤等缺陷的影響。

關鍵船體結構建造精度監控是通過從設計到生產現場檢驗對船體結構危險區域的精度進行監控,是提升船舶建造質量的極為有效的方法,是提升造船整體水平,延長船舶使用壽命的關鍵技術[6]。

2 關鍵船體結構建造監控技術應用

結構建造精度監控有效應用在圖紙送審并獲得認可(審圖)、建造過程中的檢驗、船舶全生命周期內的檢驗這3個階段。以37 000 DWT散貨船為例,具體介紹關鍵船體結構建造監控技術在該型散貨船設計及建造過程中的應用。

2.1關鍵船體結構位置的確定

船舶結構的大部分關鍵區域位于結構應力的過渡部位,關鍵區域的不連續性與未對準的主要構件有關系。如果主要構件未能按照規范許可的要求進行準確對位,即使通過增大焊腳的方式依然容易發生應力集中狀況,并且使其他結構一并下降的狀況也會連續發生。此外,現代造船技術是中間產品(零件、部件、組件及模塊)裝配的一個過程,而船體裝配是以定位、焊接為主的過程,所以對船體的關鍵區域安全而言,造船過程中裝配工藝極為重要。

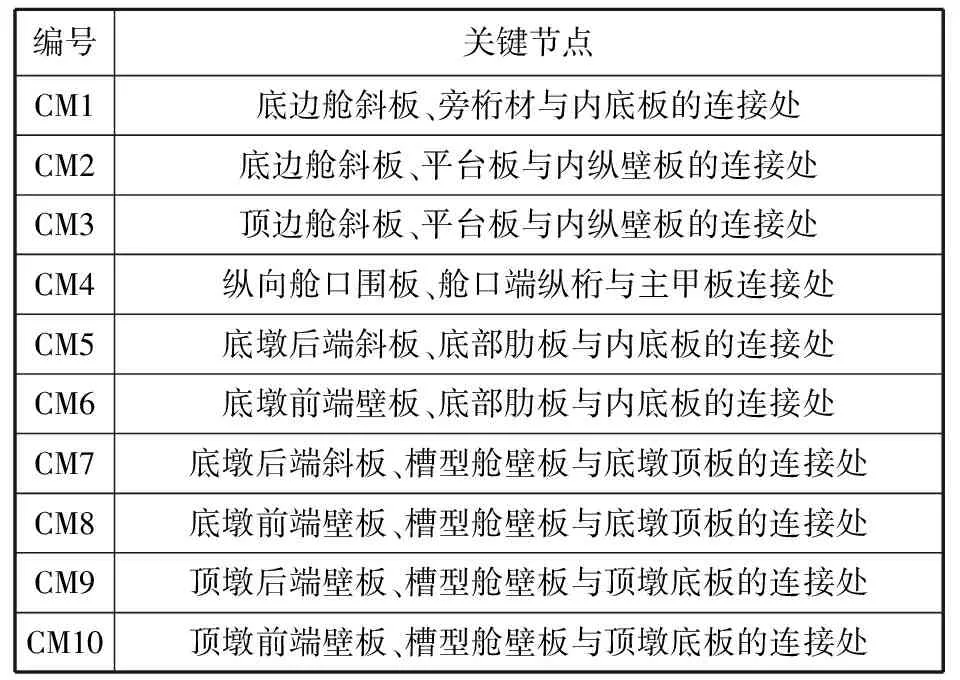

根據以上要求,將37 000 DWT散貨船的關鍵區域確認為應力突變區域,并確定了10個建造監控的關鍵節點,具體見表1,船體結構關鍵位置分布圖如圖1所示。

表1 37 000 DWT散貨船監控關鍵節點

圖1 船體結構關鍵位置分布圖

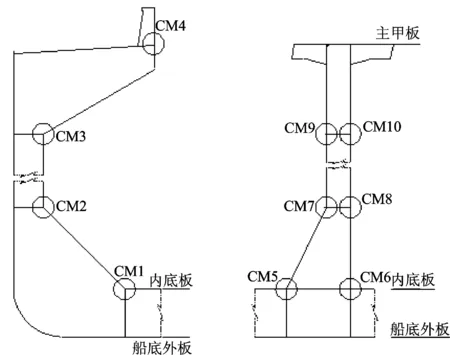

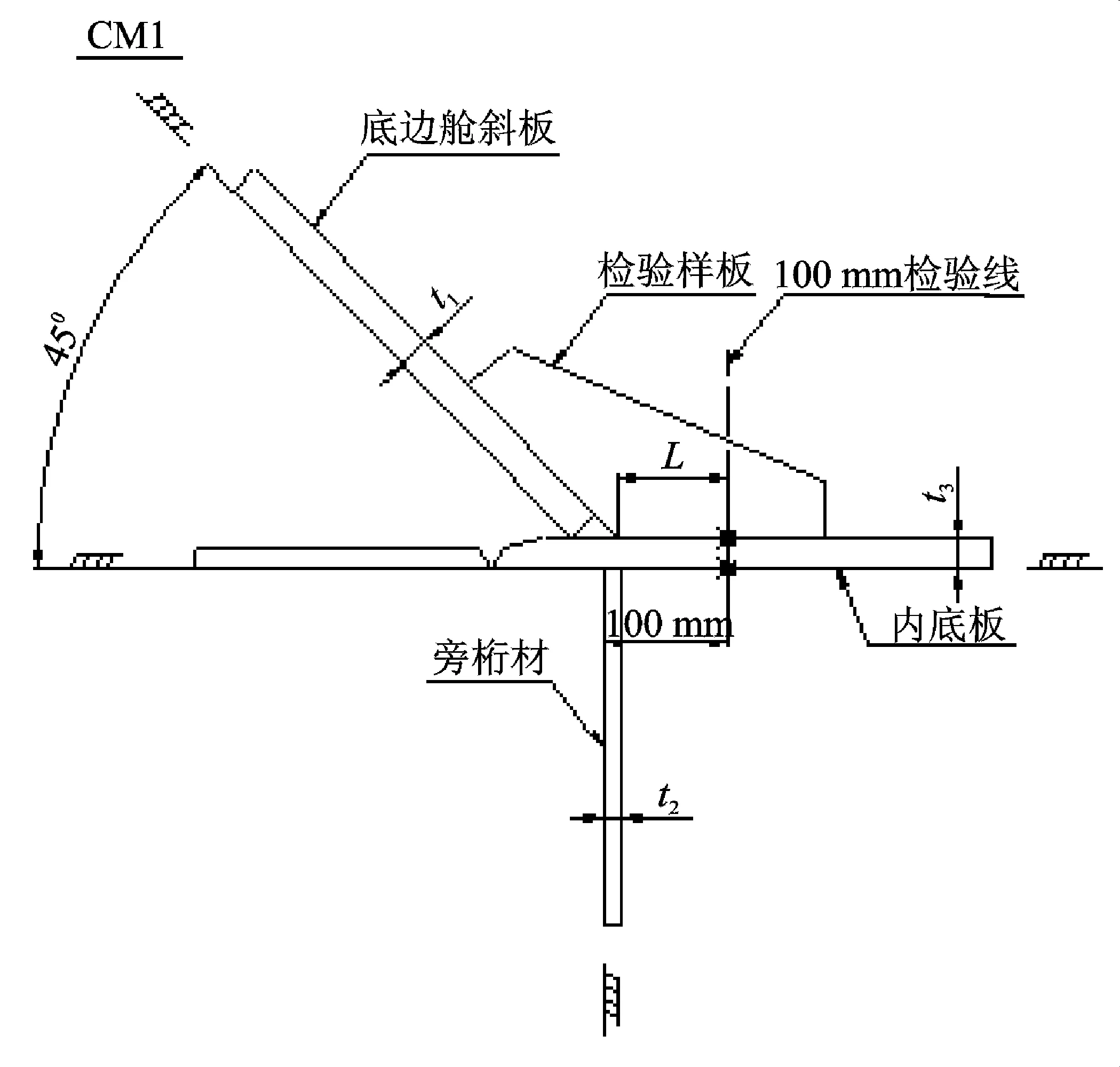

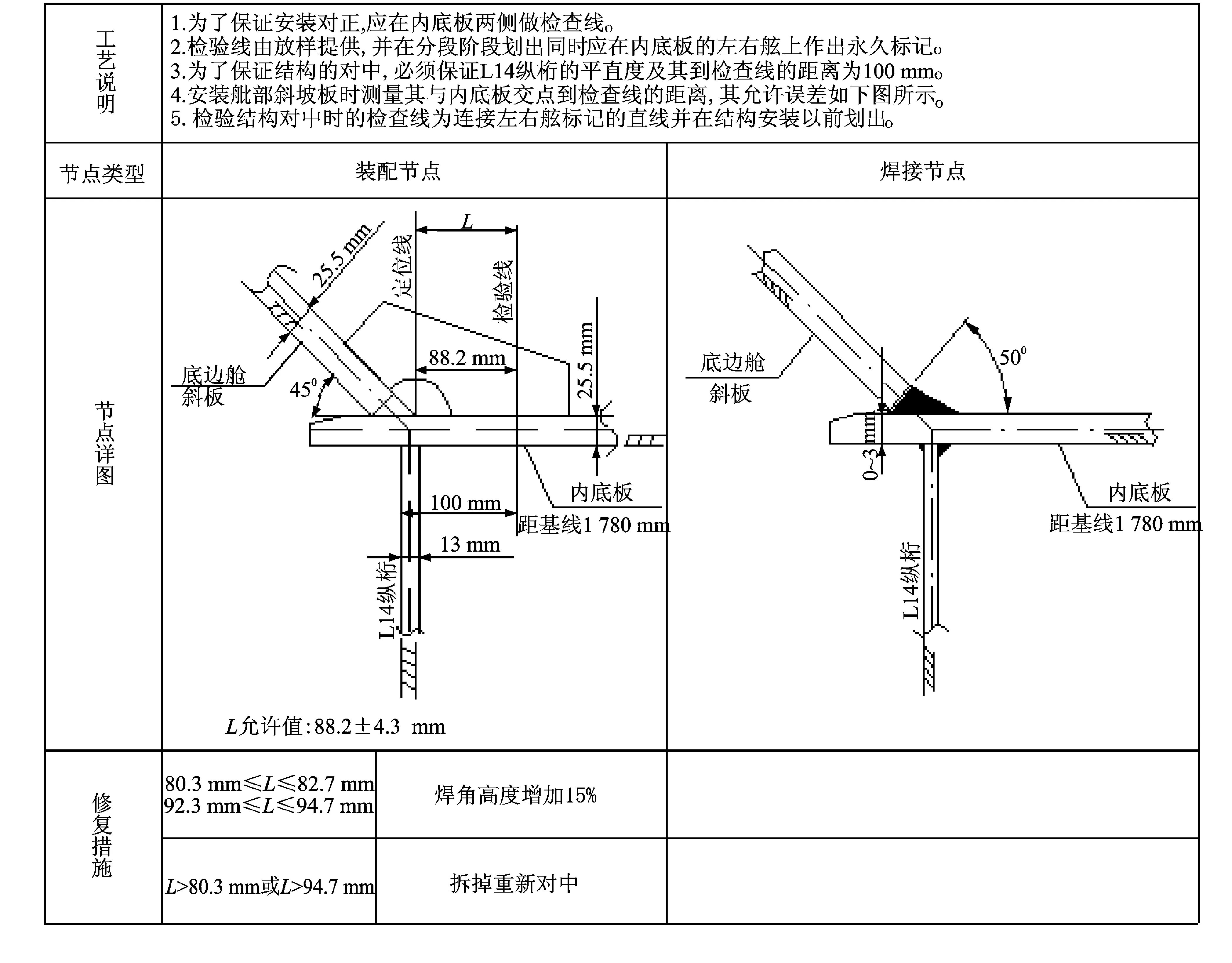

2.2關鍵船體結構裝配定位的設計監控

以底邊艙斜板、旁桁材與內底板的連接處的CM1節點為例,在設計階段的監控主要是為了從理論上確定船體關節結構的定位幾何位置,并繪制相關的《建造節點監控圖冊》(即CM圖冊)來指導現場生產。首先,按照《船體貨艙結構圖》完成內底板、邊縱桁及底邊艙斜板建模,其結構對位和理論線朝向。其次,選取合適的尺寸完成裝配檢驗樣板的創建,計算出檢驗線距離裝配點的距離L,確保檢驗線能夠與內底板上的100 mm標記線對應。CM1節點裝配檢驗樣板示意總圖如圖2所示。最后,根據分段所處的船長范圍區間,對板厚t1、t2、t3進行統計,并繪制《CM1節點船體關鍵結構建造監控圖》,表達不同位置的裝配檢驗樣板檢驗線位置,以及裝配定位超差的處理方案。船體關鍵結構建造監控圖如圖3所示。

2.3關鍵船體結構裝配定位的生產監控

2.3.1預裝配階段的監控

(1)檢查關鍵位置的需進行預裝配構件的焊接坡口和間隙是否符合CMS的要求,如不符,則要求糾正。

(2)通過裝配檢驗樣板,檢查關鍵位置有對準精度要求的構件對準精度是否符合CMS的要求,如不符,則要求糾正。

(3)關鍵位置如三板相交的節點,不論是十字接頭或是斜板相交接頭,為確保中板兩側構件的對準精度達標,船廠質檢員都應確保:該結點處的中板兩面都已標示出檢查對準用的參考線,并按參考線法檢查的結果表明,接頭處構件的對準精度已符合CMS的要求。

(4)現場驗船師對上述船廠質檢員已經檢查項目的記錄進行核實和抽查,確認已符合船體關鍵結構建造監控圖的要求。

圖2 CM1節點裝配檢驗樣板示意圖

2.3.2裝配與焊接階段的監控

分段裝配階段的關鍵船體結構裝配定位的監控包括焊接前和焊接后2個子階段,分別進行控制。

2.3.2.1焊接前監控流程

(1)對于擬在分段裝配階段進行裝配的關鍵位置構件的焊接坡口和間隙等,應在焊接前進行檢查,確保已符合CMS的要求。

(2)裝配檢驗樣板。檢查關鍵位置有對準精度要求的構件對準精度是否符合CMS的要求,如不符,則要求糾正。

(3)關鍵位置如為三板相交的節點,不論是十字接頭或是斜板相交接頭,為確保中板兩側構件的對準精度達標,船廠質檢員都應確保:該結點處的中板兩面都已標示出檢查對準用的參考線,并按參考線法檢查的結果表明,接頭處構件的對準精度已符合CMS的要求。

(4)現場驗船師對以上2項進行抽查核實,確認均已符合船體關鍵結構建造監控圖的要求。

(5)確認關鍵位置采用的焊接工藝符合船級社認可的焊接工藝規程要求:包括焊工的資質、焊接順序等。

2.3.2.2焊接后監控流程

(1)負責關鍵位置焊接后的清場,包括清除焊縫上的焊渣、垃圾等,并對焊縫質量進行檢查(包括無損檢測)。

(2)抽查焊縫的質量,包括外觀檢查,焊縫尺寸檢查以及無損檢測。

(3)如經抽查發現焊縫質量不符要求,則應進行擴大范圍的檢查,直至滿意。

(4)對檢查發現的不合格焊縫,應進行重焊或糾正,直至合格。

3 結語

目前,我國絕大多數船廠的關鍵結構的裝配定位監控工作主要依靠各船級社的現場驗船師來開展,船廠應該主動推進船體結構關鍵節點建造監控,才能逐步提高國內船舶制造的質量,交付給船東滿意的船舶。

37 000 DWT散貨船通過在生產設計及生產過程中對船體結構關鍵節點建造監控的持續控制,制造精度明顯提高。由于裝配誤差造成的返工工時相比以往船型降低了約28%,縮短了船體分段的建造和報驗時間,提高了船舶建造的整體生產效率,說明在船體結構關鍵節點建造監控技術在該型船上的應用是有效的。

圖3 船體關鍵結構建造監控圖(CM1節點)

[1]周秀琴.船舶建造精度控制方法研究[D].鎮江:江蘇科技大學,2011.

[2]李艷君.船體精度控制技術研究[D].大連:大連理工大學,2005.

[3]滕本旺.淺析船舶建造精度控制[J].江蘇船舶,2011,28(5):37-40.

[4]于昌利,初冠南,張喜秋.船舶制造精度管理及過程控制技術探討[J].現代制造工程,2011,(4):1-4.

[5]侯海燕,王雪林,馬一鳴.結構危險區域監控在船舶設計建造過程中的應用[J].科技風,2012,(16):87-88.

2014-04-24

周能旦(1966-),男,高級工程師,研究方向為船舶設計及先進制造技術;張磊(1985-),男,碩士,工程師,研究方向為船舶先進制造技術及工藝工法。

U671.99

B