軟測量儀表在加氫裂化裝置中的應用

蔡飛云,康志北,張舟

(新疆獨山子煉油廠 儀表車間,新疆 獨山子 833600)

加氫裂化工藝是指通過加氫反應使一些原料油(煉廠各裝置來餾分油)中的10%和10%以上的分子加氫變小的工藝,在高溫、高壓、臨氫及催化劑存在的情況下,原料油進行加氫脫金屬(HDM)、脫硫(HDS)、脫氮(HDN)、脫氧(HDO)芳烴飽和、分子骨架結構重排及裂解等反應,以制取輕質燃料、乙烯料或高檔潤滑油基礎油的催化轉化過程[1]。

某廠加氫裂化工藝流程:原料進入裝置與氫氣混合,經加熱到一定溫度首先進入精制反應器,用床層冷氫控制合適的反應溫度,在保護劑和精制催化劑的作用下,發生一系列加氫反應,生成雜質很低的精制油;然后進入裂化反應器,用床層冷氫控制合適的反應溫度,在裂化催化劑和后精制催化劑作用下,發生加氫異構化和裂化(包括開環)反應及部分精制反應,獲得所需轉化率下產品分布的裂化氣。經初步降壓、降溫分離后,大部分氣相進入循環氣系統,小部分氣相經該裝置脫硫塔后,與重整氫一起做PSA原料;液相則先進入脫丁烷和脫乙烷塔,進一步氣液相分離,分離出液化氣、干氣和反應生成油,液化氣出裝置去堿洗,干氣經該裝置輕烴吸收塔后,出裝置去干氣脫硫裝置;生成油先進入常壓塔,分離出輕、重石腦油,航煤,柴油和尾油;輕、重石腦油,航煤,柴油分別出裝置,而尾油則進入減壓塔,經過減壓蒸餾,生產出乙烯料,輕、中、重潤滑油,分別出裝置。其中部分的尾油循環到原料過濾器的入口再次加氫裂化[2-3]。

軟測量儀表計算的目的:對上述產品利用可測變量(如溫度、壓力、流量)實時給出不可實測變量的數值,為操作提供指導,為先進控制與實時優化提供依據。例如:石油餾分產品的主要質量指標是恩氏蒸餾提供的沸點,如干點、90%點、10%點、初餾點等,其他質量指標,如閃點、傾點、凝固點、冰點等,均與沸點有關。目前,此類變量主要依據化驗分析,從采樣到得到結果,一般要1h以上,采用在線分析儀表也存在一定的滯后時間。在線計算的目的就是避免化驗或在線分析儀表的時間滯后,以利于操作和控制[4-6]。

1 軟測量儀表的特點及原理

1.1 軟測量儀表在線計算的特點

1)相對準確性。軟測量計算結果必須正確反映實際質量指標的變化,需建立質量指標和可測變量之間的關系。

2)實時性。操作和控制均要求在生產過程動態變化的過程中,及時給出計算結果,這就是實時性的要求。由于生產過程幾乎隨時處于動態變化之中,尤其是進行操作或控制時,反映生產過程狀態的變量總是隨時間變化的,要正確計算,不僅要有各變量之間的穩態關系(目前工藝設計和計算主要采用的模型),而且還必須符合各變量隨時間變化的規律,且計算周期必須較短,才能達到在線計算的目的。

3)可計算性(可觀性)。需要哪些可測變量才能得到所需的計算結果,就是可計算性或可觀性問題。為此,需對生產過程的特性(動態數學模型)進行分析,才能合理地實現在線計算。針對石油分餾塔,各塔板上氣液相物流溫度差較大,需要采用基于傳質與傳熱速率的非平衡級動態數學模型計算(對每個塔段,需要設有氣相與液相的溫度測點)才能滿足可觀性條件。

1.2 軟測量儀表在線計算的原理

基于以上特點和要求,采用符合生產過程特性的機理動態模型在線實時計算,是最合理的方法。由于動態過程的特點,需采用狀態觀測器方法,才能使計算值收斂到真值。狀態觀測器是基于過程動態數學模型的,從原理上說,任何生產過程均可用線性系統觀測器、非線性系統的狀態觀測器描述其動態行為。

該項目采用非線性動態模型實現觀測計算,并根據過程實際結合了回歸統計的方法。非線性系統的狀態觀測器內容為

模型:

(1)

可觀性:必要條件為結構可觀。

偽線性觀測器:對式(1)離散化后,可采用下述“偽線性化”的描述:

X(k+1)=AX(k)+Fk[Xm(k),u(k)]+Φk[Xm(k),Xu(k),u(k),w(k)]

(2)

式中:Φk——不可測的,按線性系統構造對Xu和Φk(k)的觀測器,當函數Φk可逆且有確定解時,可由Φk計算[XuW]T[7-9]。

2 方案實施及效果

2.1 轉化率計算方法

轉化率指原料轉化為產品的百分率,是表示反應深度的指標。

轉化率 =(1-產品中大于350℃餾分/原料中大于

350℃餾分)×100%=

[(原料中大于350℃餾分-產品中大于

350℃餾分)/原料中大于350℃餾分]×100%

當有循環油存在時,轉化率有單程轉化率和總轉化率之分。單程轉化率計算時,原料油指新鮮原料和循環油之和;總轉化率計算時,原料油僅指新鮮原料。

1)計算方法1。在熱高壓分離器進料溫度控制平穩的情況下,熱低壓分離器和冷低壓分離器出料量的變化可以反映轉化率的變化,因而可用下式進行計算:

轉化率=a1(qm1+LV1)+a2(qm2+LV2)+b

(3)

式中:qm1,qm2——熱低壓分離器及冷低壓分離器流出流量;LV1,LV2——熱低壓分離器及冷低壓分離器液位補償;a1,a2,b——系數。

2)計算方法2。裝置的各種操作條件對轉化率都有影響,其中主要的有進料流量、裂化反應溫度T2、裂化反應溫升等,同時反應流出物的變化也反映了轉化率的變化,可用下式表示:

轉化率=a1(qm1+LV1)+a2(qm2+LV2)+a3T2+a4dT+a5qmall+b

(4)

式中:T2——裂化反應溫度;dT——裂化反應總溫升;qmall——總進料流量;a3,a4,a5——系數。

3)計算方法3。根據轉化率的定義,可近似認為產品中小于350℃餾分均在常壓塔各側線抽出(假設LPG量變化不大),可用下式表示:

轉化率=(a1qm3+a2LV3-a3qm4-a4LV4)/qmall×100%+b

(5)

式中:qm3——常壓塔進料流量;qm4——減壓塔進料流量;LV3——常壓塔液位補償;LV4——減壓塔液位補償。

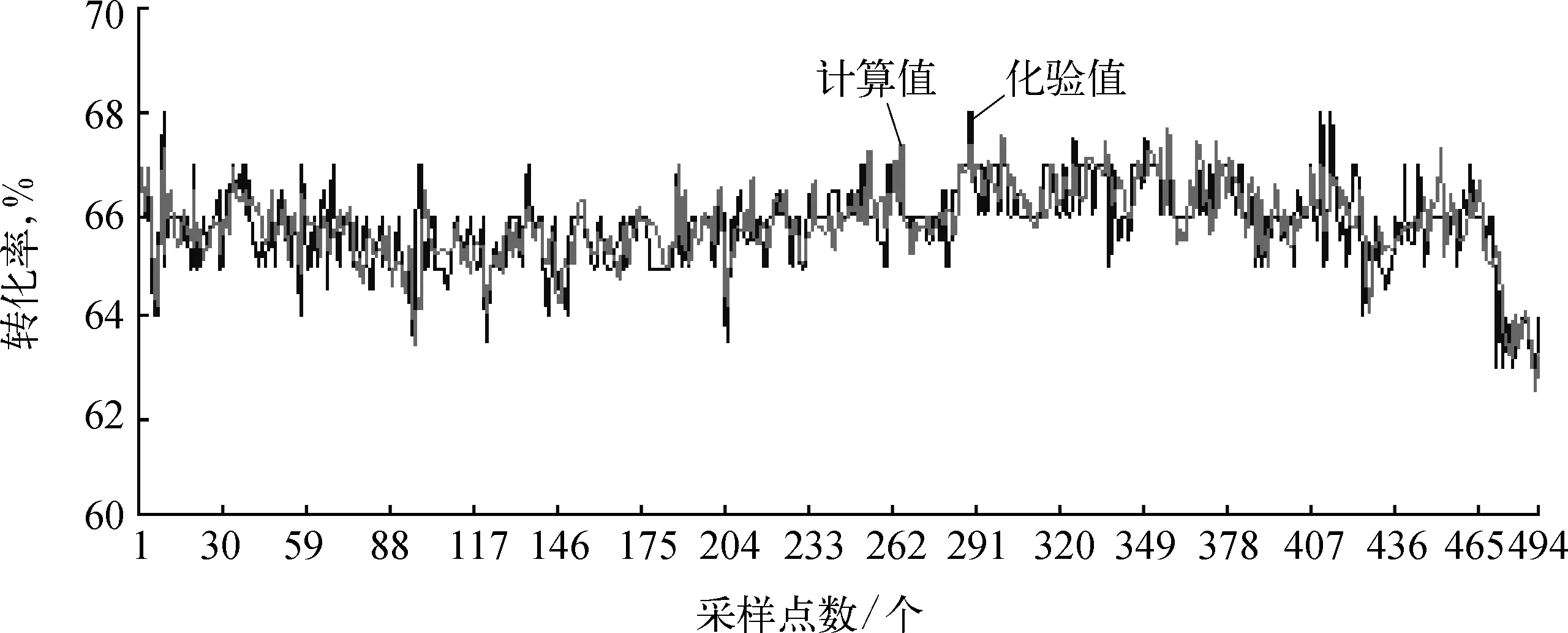

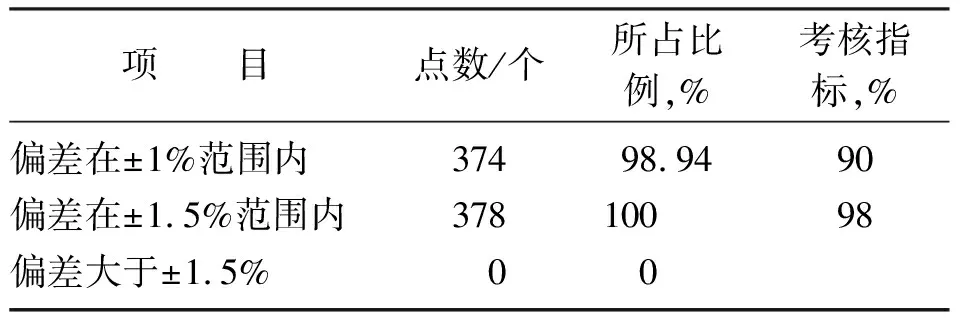

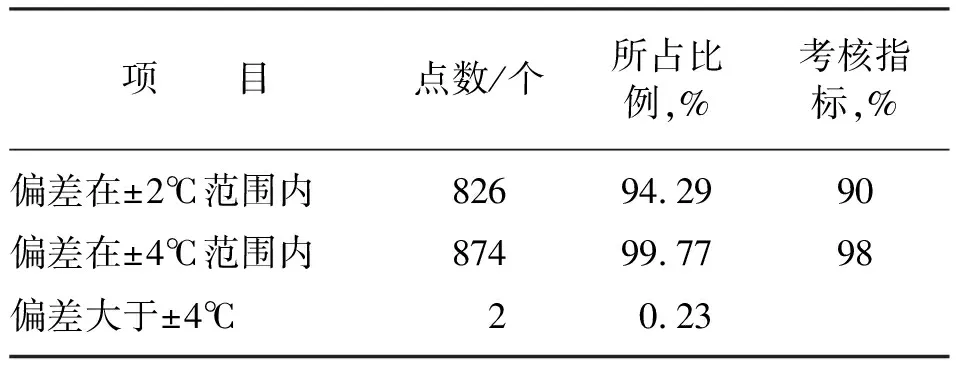

3種計算方法,可根據與實際化驗分析數據比對進行選擇,轉化率計算結果與化驗數據對比如圖1所示。符合考核指標情況,標定統計分析見表1所列。

圖1 轉化率計算結果與化驗值對比(采樣周期30s)

表1 轉化率標定統計分析

2.2 φC5計算方法

1)計算方法1。采用壓力補償溫度的方法來計算。主要根據靈敏板(或塔頂)溫度和塔頂壓力的變化來觀測塔頂組分體積分數的變化。

φC5=K1(Tcomp-Tb)+C50

(6)

2)計算方法2。脫丁烷塔的各種操作條件對液化氣中的φC5都有影響,其中主要的有塔頂溫度、塔頂壓力、塔頂回流量、塔底溫度、進料性質等,可用下式表示:

φC5=a1Tt+a2pt+a3qmre+a4Tb+b

(7)

式中:Tt——塔頂溫度;pt——塔頂壓力;qmre——塔頂回流量;Tb——塔底溫度。

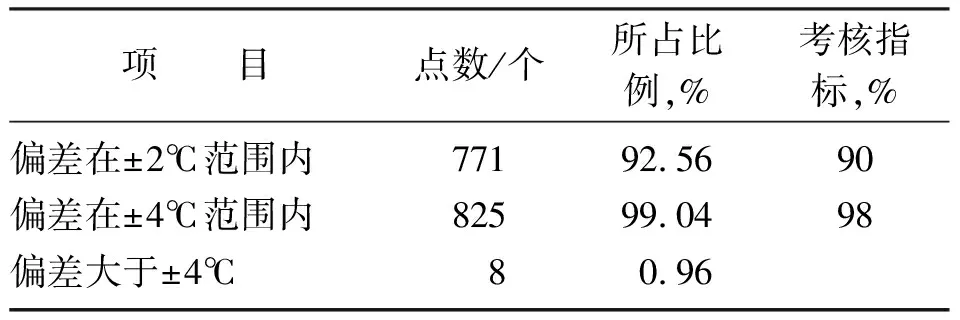

對φC5,軟測量計算結果與化驗值對比情況如圖2所示,滿足考核指標情況見表2所列。

表2 φC5標定統計分析

2.3 航煤干點計算方法

影響航煤干點(KEP)的因素很多,包括進料性質、操作條件(溫度、壓力、流量)等。在常壓塔可得到的測點中,主要變量有塔頂溫度、塔頂壓力、塔頂回流量、常一線溫度、常二線溫度、中段回流、進料溫度等,可用下式表示:

KEP=a1qmfeed+a2pt+a3T1+a4qmre+a5Tre+a6T2+a7qmre2+a8Tre2+a9Tfeed+b

(8)

式中:qmfeed——常壓塔進料流量;pt——塔頂壓力;T1——常一線抽出溫度;qmre——塔頂回流流量;Tre——塔頂回流返塔溫度;T2——常二線抽出溫度;qmre2——中段回流流量;Tre2——中段回流返塔溫度;Tfeed——常壓塔進料溫度;a5,a6,a7,a8,a9——系數。

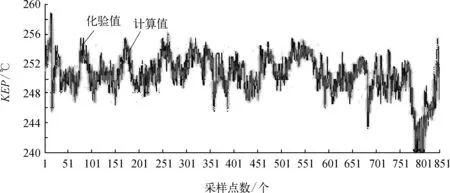

對航煤干點的軟測量計算結果與化驗值對比情況如圖3所示,滿足考核指標情況見表3所列。

圖3 KEP計算結果與化驗值對比(采樣周期30s)

表3 KEP標定統計分析

2.4 航煤閃點計算

影響航煤閃點(KFP)的因素很多,包括常壓塔和航煤汽提塔的操作條件(溫度、壓力、流量)等。在可得到的測點中,主要變量有常壓塔頂壓力、常二線溫度、航煤汽提塔再沸溫度、航煤汽提塔返塔溫度、航煤汽提塔塔底溫度等,可用下式表示:

KFP=a1pt+a2T2+a3Tt53+a4T5reb+a5T5reb2+a6T5b+a7×qmkero+b

(9)

式中:pt——塔頂壓力;T2——常二線抽出溫度;qmkero——航煤出裝置流量;Tt53——航煤汽提塔油氣進常壓塔溫度;T5reb——航煤汽提塔再沸溫度;T5reb2——航煤汽提塔再沸返塔溫度;T5b——航煤汽提塔塔底溫度。

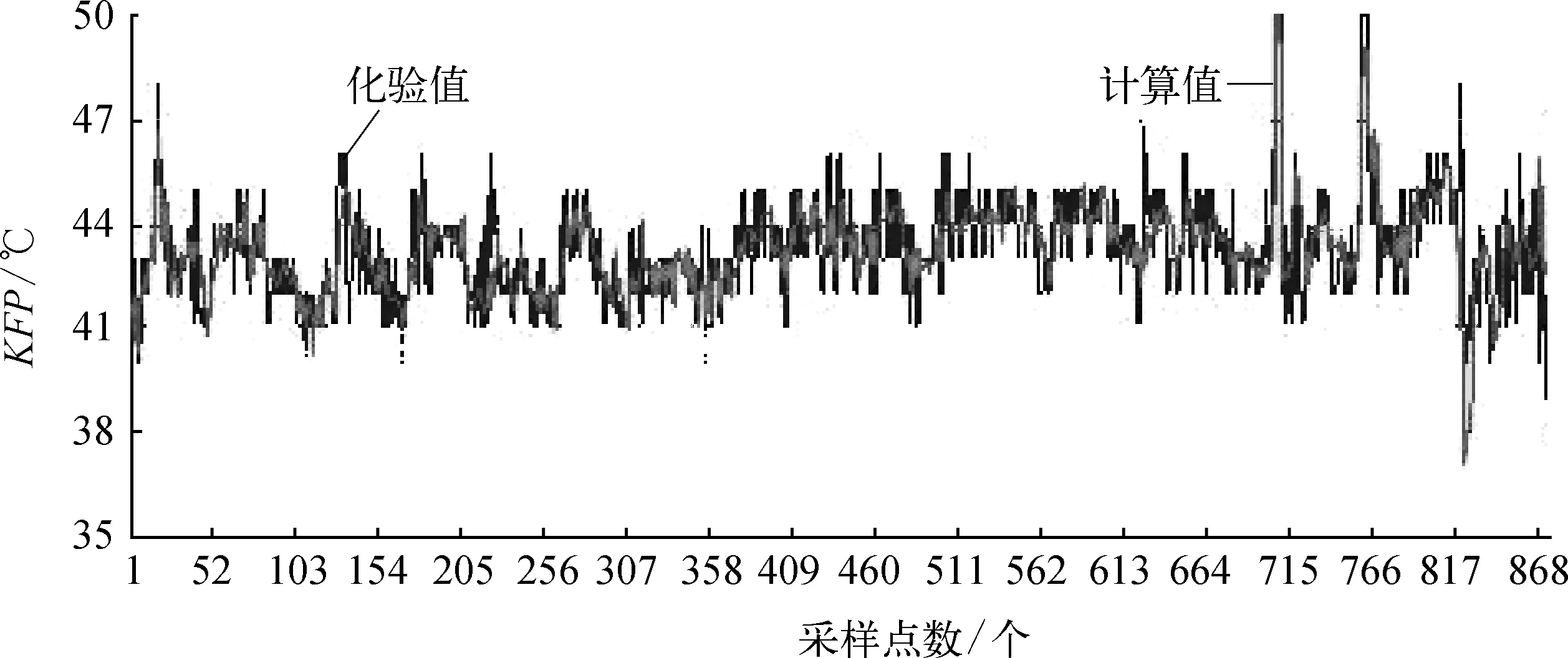

對航煤閃點,軟測量計算結果與化驗值對比情況如圖4所示;滿足考核指標情況見表4所列。

圖4 KFP計算結果與化驗值對比(采樣周期30s)

表4 KFP標定統計分析

3 結束語

在線實時計算的目的是實時給出過程不可實測變量的數值,作為操作參考和先進控制的依據。軟測量系統的主要特點是基于生產過程的機理動態數學模型,利用現代控制理論中的狀態觀測器方法,并根據過程實際結合使用了回歸統計的方法,

可在生產過程動態變化的情況下,實時給出所需結果,其準確性和實時性滿足指導生產及在線控制的要求。從軟測量儀表的實施效果來看,較好地滿足了生產和控制要求。

參考文獻:

[1]壽德清,山紅紅.石油加工概論[M].東營:石油大學出版社,1996:173-175.

[2]張一安,徐心茹.石油化工分離工程[M].上海:華東理工大學出版社,1998:178-218.

[3]LEFFLER L W.石油煉制[M].喬柯,戴磊,譯.北京:石油工業出版社,2010:69-72.

[4]王樹青.先進控制技術及應用[M].北京:化學工業出版社,2001:33-47.

[5]王樹青,金曉明.先進控制技術應用實例[M].北京:化學工業出版社,2005:5-32.

[6]劉興高.精餾過程的建模、優化和控制[M].北京:科學出版社,2007:55-57.

[7]羅雄麟.化工過程動態學[M].北京:化學工業出版社,2005:4-5.

[8]胡壽松.自動控制原理[M].北京:科學出版社,2006:398-501.

[9]鄒伯敏.自動控制理論[M].北京:機械工業出版社,2002:328-398.