量身定制控制閥流量特性的設計

陳迎憲,龔飛鷹

(上海長成自控設備有限公司,200433 上海)

1 問題的提出

控制閥固有流量特性是制造商出廠時提供的。當控制閥在工業生產過程中使用時,由于存在壓降比s,使固有流量特性發生了畸變,流量特性上凸,造成閉環控制系統的穩定性等指標變差。通常,只能根據所需工作流量特性,按經驗法或根據壓降比法選用合適的固有流量特性[1-2]。

根據控制系統穩定運行準則,是否可根據被控生產過程的數學模型,先確定其合適的控制閥工作流量特性,滿足穩定性要求,提高控制系統的性能(例如,偏離度指標[3]);然后,根據所需控制閥工作流量特性和工況下的壓降比設計控制閥的固有流量特性,以實現量身定制控制閥流量特性,滿足應用要求。

筆者根據控制閥工作流量特性、固有流量特性和壓降比的函數關系,設計了控制閥固有流量特性,進行預畸,使工作流量特性滿足應用要求。

當前,隨著對控制精度要求的不斷提高,對控制閥的流量特性也提出了更高要求,本文討論的方法對提高控制系統控制品質具有重要意義。為此,筆者對“量身定制”工作流量特性進行研究,并據此設計控制閥固有流量特性。

2 工作流量特性的設計

控制閥安裝在現場后,其固有流量特性畸變成為工作流量特性,設固有流量特性用q=f(l)表示,工作流量特性用q=g(l)表示。其中,q——相對流量;l——相對行程;s——控制閥全開時兩端壓降與系統壓降之比。因此,它們均為量綱一的量,變化范圍是0~1。則考慮s后的工作流量特性可表示為

(1)

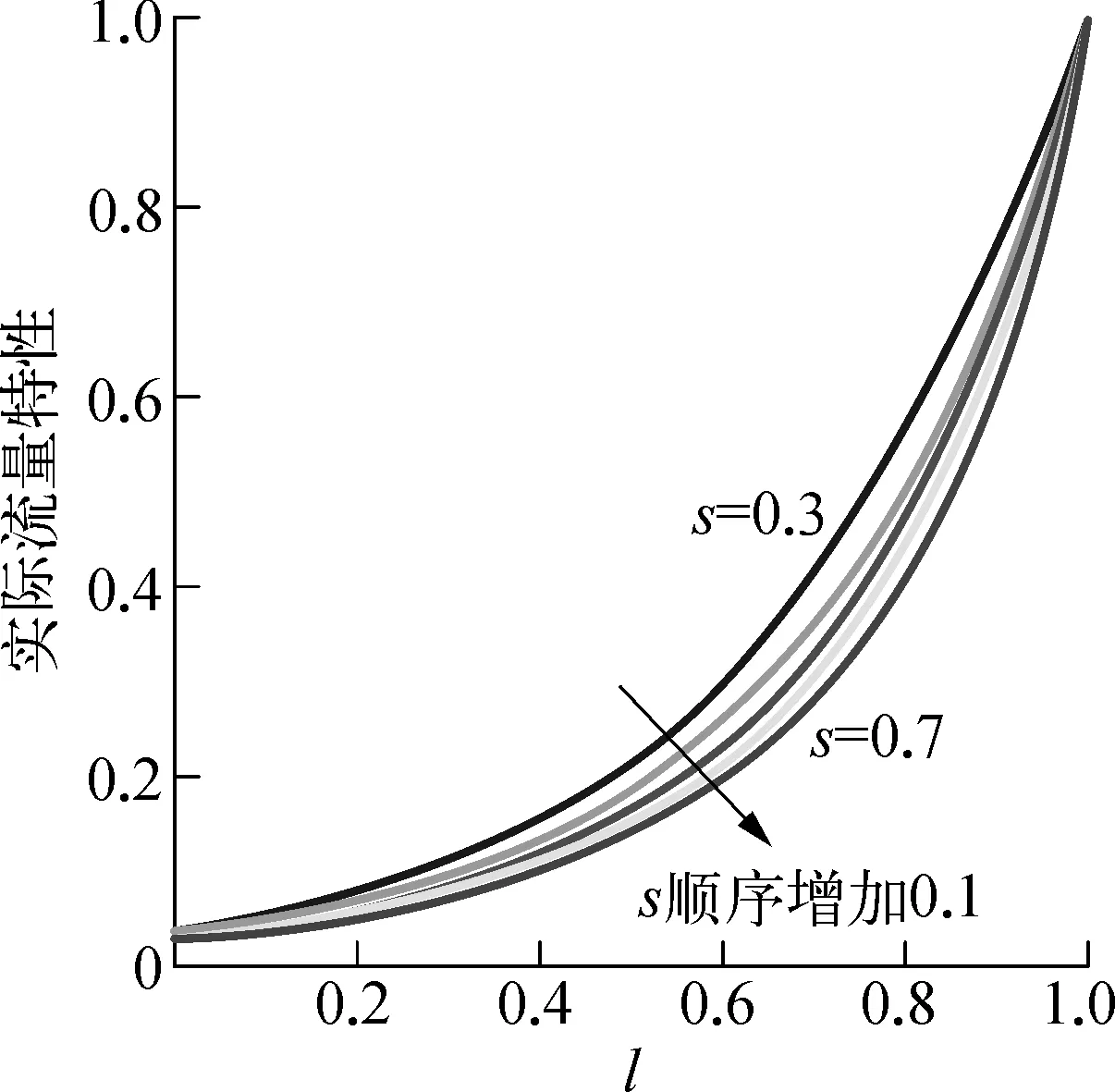

圖1顯示控制閥工作狀況固有流量特性的畸變。可見,控制閥工作狀況下固有流量特性發生變化,其特點如下:

1)s=1表示管道壓降為零,工作流量特性與固有流量特性相同,即系統壓降全部降落在控制閥兩端時,工作流量特性不發生畸變。

2) 隨s的減小,管道壓降增加,控制閥兩端壓降減小,使控制閥全開時的最大流量下降,實際可調比下降。

3) 隨s的減小,工作流量特性與固有流量特性之間的差異變大,工作流量特性上凸,s越小,上凸越嚴重,流量特性的畸變使原有控制系統的總開環增益變化,會嚴重影響系統控制品質。

為此,常用的方法是根據所需工作流量特性確定控制閥固有流量特性。解決固有流量特性畸變的設計思路是根據壓降比設計控制閥固有流量特性。其設計依據: 根據節能要求,在工藝設計時,通常以壓降比為0.3~0.5設計管路和選用供能設備[4-5];控制閥閥瓣的設計依據是流量特性函數,只要有所需的流量特性函數關系,就可設計閥瓣[6-9];數控機床等加工設備的廣泛應用使復雜函數關系的閥瓣設計變得容易。

因此,能否根據s的要求,設計所需工作流量特性是關鍵問題[10]。

圖1 控制閥工作狀況下流量特性的畸變

f(l)與g(l)的關系如式(2)所示:

(2)

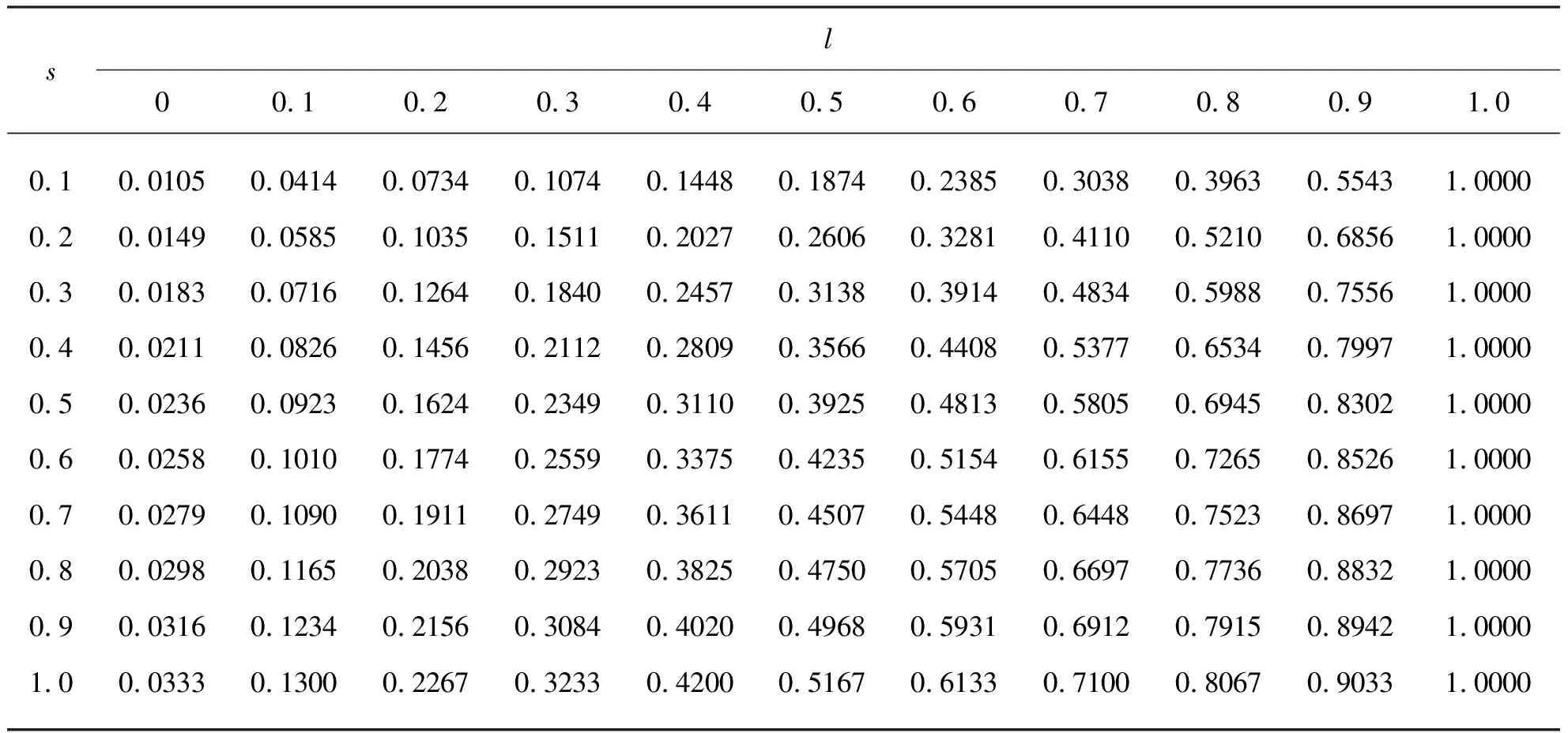

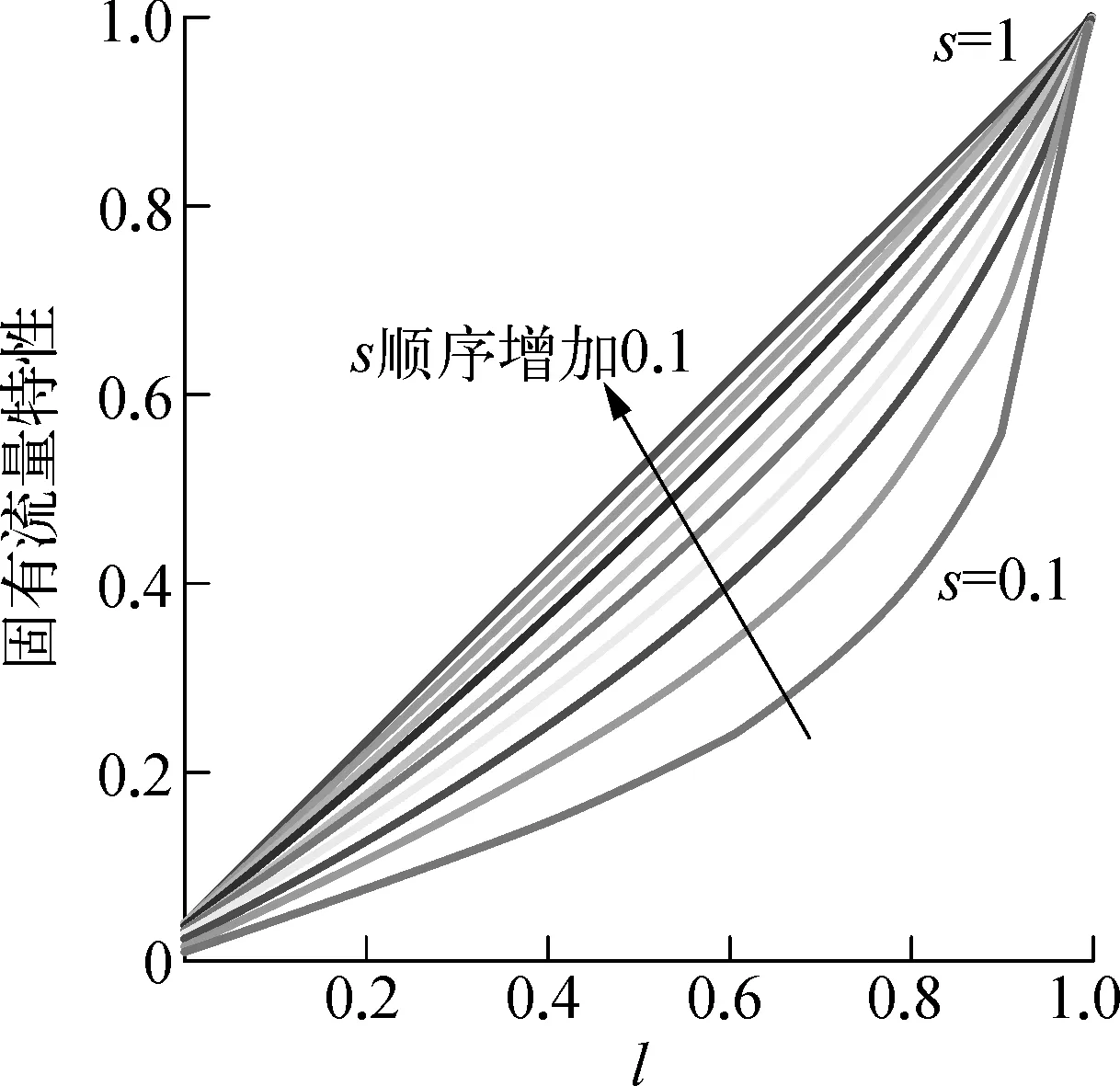

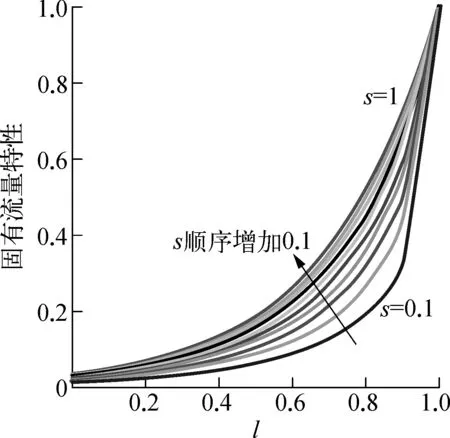

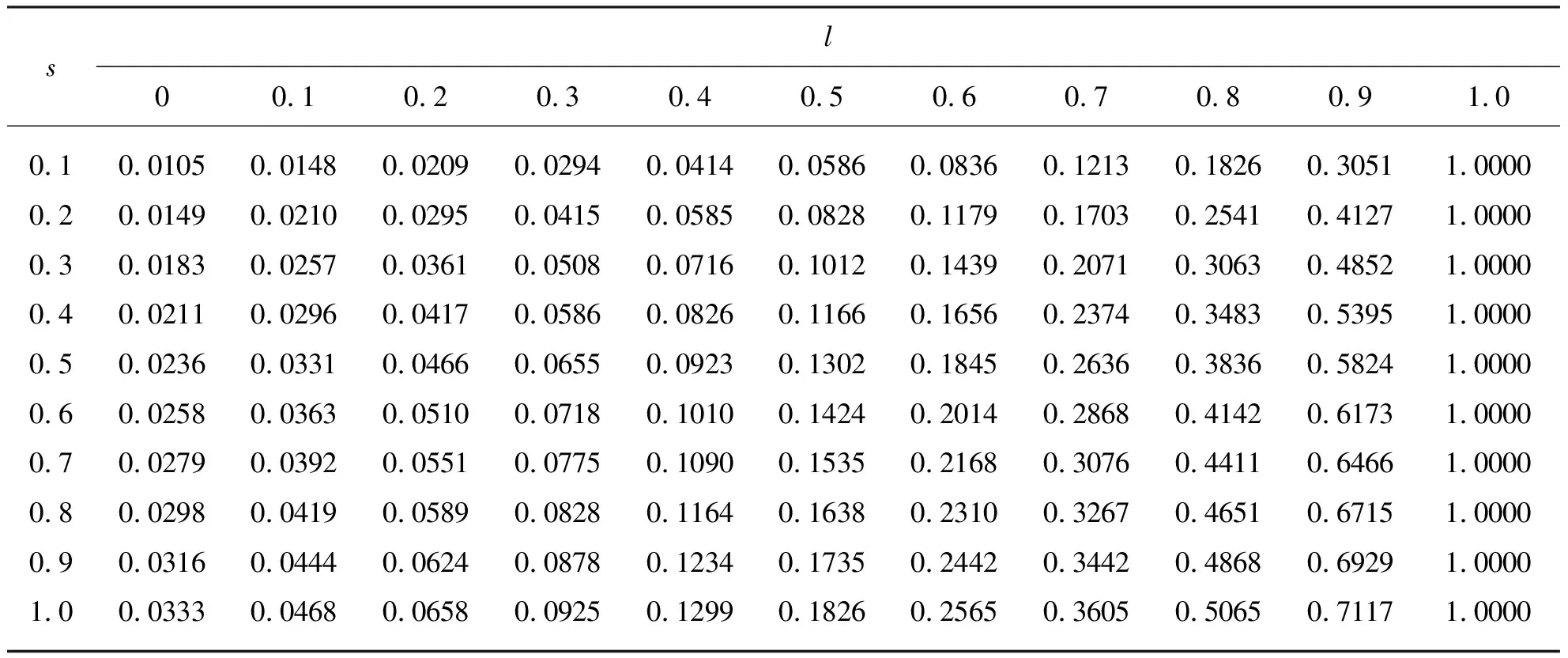

根據式(2),可確定不同可調比R下,為達到線性或對數工作流量特性時控制閥的固有流量特性。表1是根據不同壓降比下為達到線性工作流量特性時控制閥的固有流量特性值;圖2是為達到線性工作流量特性應采用的控制閥固有流量特性曲線;圖3是為達到等百分比工作流量特性應采用的控制閥固有流量特性曲線。表2是等百分比工作流量特性時的控制閥固有流量特性數據。

表1 線性工作流量特性時控制閥固有流量特性數據(R=30)

圖2 線性工作特性控制閥所需固有流量特性

圖3 等百分比工作特性控制閥所需固有流量特性

表2 等百分比工作流量特性時控制閥固有流量特性數據(R=30)

3 按工作流量特性設計控制閥的效果分析

按上述設計方法,可繪制不同s下的實際流量特性。圖4是按s=0.4設計的線性流量特性的控制閥,并用于不同s時的流量特性,可見在s=0.4時是標準線性流量特性。同樣,圖5是按s=0.4設計的對數流量特性的控制閥,并用于不同s時的流量特性,在s=0.4時是標準的等百分比流量特性。

圖4 線性工作特性控制閥實際流量特性

圖5 對數工作特性控制閥實際流量特性

與圖1比較,可以發現,按s=0.4設計的控制閥線性工作流量特性和對數流量特性,在其他s值下,其曲線的畸變明顯減小。在s=0.4時能夠獲得標準的線性工作流量特性和標準的對數流量特性,滿足應用要求。由于特性曲線的畸變減小,使控制系統開環增益的變化減小。因此,明顯改善了控制系統穩定性,控制系統的偏離度得到改善。

4 控制閥工作流量特性的確定

控制閥工作流量特性與被控生產過程特性有關。下面以換熱器生產過程為例,說明如何確定控制閥的工作流量特性[2]。

如圖6所示的單程、逆流、列管式換熱器,換熱器兩側沒有發生相變,列出熱量衡算式為

qm2c2(T2i-T2o)=qm1c1(T1o-T1i)

(3)

式中:T——流體溫度;qm——相應流體的質量流量,kg/h;c——相應流體的比熱容,kcal/(kg·℃);下標: 1——冷流體參數;2——載熱體參數;i——該流體進入傳熱設備的參數;o——該流體離開傳熱設備的參數。

圖6 換熱器換熱原理示意

換熱器的傳熱速率方程式可表示為

v=UAmΔTm

(4)

式中:U——傳熱系數;Am——傳熱面積;ΔTm——平均溫度差,對單程、逆流換熱器,采用對數平均值,即:

(5)

換熱器的靜態特性基本方程可表示為

(6)

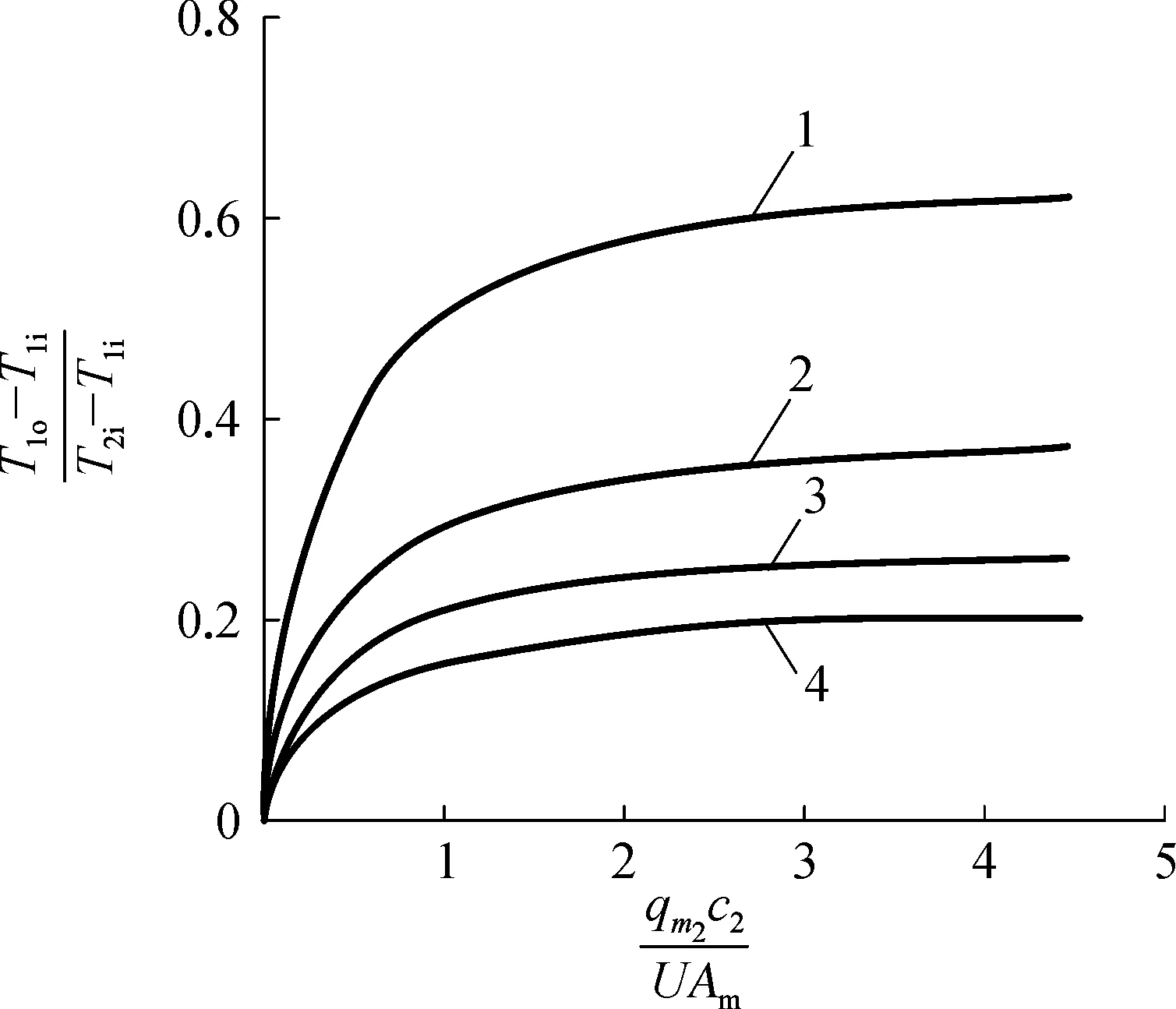

因此,載熱體流量qm2到出口溫度T1o通道增益可表示為

(7)

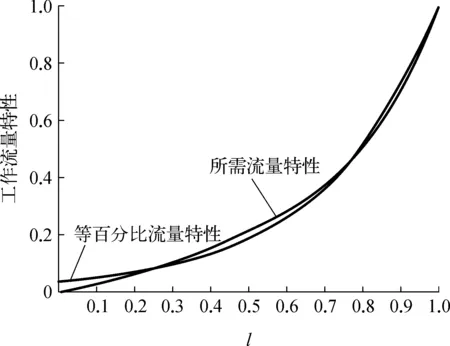

圖7顯示該環節的增益曲線。從圖7可見,K>0,即載熱體流量增大時,出口溫度增大。換熱器生產過程是一個具有飽和非線性特性的過程,實際應用中,可根據圖7確定控制閥的工作流量特性。圖8是所需工作流量特性曲線,由于設計換熱器時,當加熱量不足時,會增大傳熱面積,因而,對進入飽和區有一定限制。圖8中還畫出了等百分比流量特性曲線,可見兩者的特性十分接近,通常在20%以下,等百分比流量特性的數值要大些(R=30時的最大偏差為3.333%)。

圖7 換熱器的特性

圖8 控制閥工作流量特性示意

需注意,上述設計是根據qm1c1=UAm確定的。可見選擇等百分比流量特性是正確的。當設計的換熱器進入飽和區的區域較大時,計算得到的控制閥工作流量特性會有較大差別,但曲線的形狀仍相接近。

因此,如果控制閥的工作流量特性是等百分比流量特性,就可以很好地補償被控對象的非線性,大幅提高控制系統穩定性,明顯改善控制系統的偏離度[3,11-12]。

5 結束語

考慮到工藝管路設計,通常以壓降比s為0.3~0.5為設計依據,因此,用s=0.3時線性和等百分比工作流量特性作為依據,設計控制閥固有流量特性,可以獲得很好的控制效果。這種“量身定制”的設計方法,還可以根據實際應用的壓降比和被控對象的靜態特性確定所需工作流量特性,并設計合適的控制閥固有流量特性,為控制閥的應用提供精確控制。

實際應用中,以壓降比s為0.3~0.4為設計依據,可提供具有更優良工作流量特性的控制閥,因此,是提高控制閥控制品質的有效途徑。

參考文獻:

[1]何衍慶,邱宣振,楊潔,等.控制閥工程設計與應用[M].北京: 化學工業出版社,2005.

[2]何衍慶,黎冰,黃海燕.工業生產過程控制[M].2版.北京: 化學工業出版社,2009.

[3]中國石化集團上海工程有限公司.化工工藝設計手冊(上)[M].4版.北京: 化學工業出版社,2009.

[4]邱宣振.工程自動化設計應用手冊[M].北京: 國際科教文出版社,2004.

[5]吳國熙.調節閥使用與維修[M].北京: 化學工業出版社,1999.

[6]陸培文.調節閥實用技術[M].北京: 機械工業出版社,2006.

[7]陸培文,高鳳琴.閥門設計計算手冊[M].2版.北京: 中國標準出版社,2009.

[8]陳兵.等百分比流量特性調節閥閥瓣型線的研究[D].蘭州: 甘肅工業大學碩士學位論文,1999.

[9]張玉潤,祝和云,金建祥.低壓降比調節閥與節能[M].北京: 化學工業出版社,1994.

[10]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會.GB/T 17213-2—2005工業過程控制閥第2-1部分: 流通能力 安裝條件下流體流量的計算公式[S].北京: 化學工業出版社,2005.

[11]NESBITT B.閥門和驅動裝置技術手冊[M].張清雙,尹玉杰,李樹勛,譯.北京: 化學工業出版社,2010.