嘉仁讀書從榨油廠說到變種輥壓機

小時候,筆者常常與小伙伴們去家附近河邊小小的榨油廠玩耍。到了5月,河里的水漲起來了,河邊的樹蔥郁起來了,榨油廠也就忙碌起來了,工人們赤著膀子,一身油光光的,每一個毛孔里都冒著新菜油的香氣。盡管在榨油廠里玩得很開心,但筆者從來沒有對榨油的原理感興趣過。

閑來無事,翻看《中國現代水泥技術及裝備》,這是一本老書,是上世紀八十年代末期張浩楠先生主編的。當讀到第四篇第二章時,因為立磨的諸多優點而突然想認真了解一下立磨的粉磨原理。讀后筆者的思維突然與塵封三十多年的榨油廠建立了聯系,榨油廠的磨盤是怎么轉起來的?不是馬拉,也不是人推,而是其下面流動的水,這樣的動力來源不就是相當于今天立磨磨盤下面的電動機加減速機么?

我國傳統榨油方法主要經過“選籽—炒熟—磨籽—蒸籽—壓榨—出油”等一系列工序,這榨油廠的“磨籽”工藝,應該是立磨原理的祖師爺了。回想在內蒙昭君墓看到的石輥磨(圖1)和在寧國某耐磨廠看到的榨油廠的石碾(圖2),這兩者的動力要么是人,要么就是牛或與牛相近的動物。筆者家鄉的榨油工藝與這“牛拉石碾人推磨”的工藝相比,先進得多,更與當代立磨之粉磨原理相近。

圖1 內蒙昭君墓景區里的石輥磨

圖2 寧國石口榨油廠的石碾

我國水泥界老專家黃有豐在《水泥工業新型擠壓粉磨技術》的簡介中說:“外國學者把石輥磨歸入中國古代的重要技術發明之列,并認為這一技術的應用早于西方國家十多個世紀”。讀到這,筆者猜想西方人發明管磨機時,對東方的碾磨技術并不了解,同時筆者對老祖宗的聰明才智的佩服之情油然而生;在了解立磨的發展史后,筆者認為老外的模仿和創新能力也莫過于此,無外乎增加了現代機械和自動控制技術。

縱觀水泥粉磨技術的進步歷程,無疑是效率提升能耗下降的過程。這個過程就是現代機械和自動控制技術的選用過程,當然包含現代機械結構的變化過程。就拿輥壓機來說,先是20世紀八十年代問世的雙傳動輥壓機,然后是五六年前在國內推廣的單傳動輥壓機。從名字上看,單傳動輥壓機無非就是少了一套動力,它們的兩個輥都在一個水平面上。現在又冒出來一種單傳動輥壓機,兩個輥不在一個水平面上,兩輥縱剖面圓心的連線與水平面呈60度左右的夾角,有人稱之為BETA磨。在筆者看來這都是大家很熟悉的上世紀八十年問世的雙傳動輥壓機的變種。

單傳動輥壓機與雙傳動輥壓機相同,一個為固定輥,一個為活動輥。所不同的是,單傳動輥壓機只有一套動力系統,增加了一套聯動齒系。由定輥傳輸動力,動輥運動通過齒系由定輥傳遞。這樣一來,單傳動輥壓機只需要一套同樣功率傳動系統,能最大限度地發揮了輸入功率的功用。一些單傳動輥壓機制造商宣稱,可使系統提產50%以上,與雙傳動輥壓機粉磨效果相當;節電45%(這可能是相對雙傳動輥壓機本身配置功率而言的,如果是與整個系統比,讓人難以置信); 運轉率高達96%以上,結構簡單,設計科學,無液壓裝置,采用高壓彈簧加壓,幾乎無故障;輥面耐磨(輥面采用合金耐磨焊材堆焊而成,HRC60-63,硬度高于整體鍛造件;彈簧壓力稍低于液壓壓力,既達到粉碎目的,又保護了輥面;因此,使用壽命遠遠高于雙傳動輥壓機);操作和維護方便,噪聲低,無鼓風楊塵點。對此,筆者企圖在公開出版的紙質媒體上查到相關報道文獻,但至今未能如愿。筆者建議,對于那些需要改造高能耗的純粹的管磨機系統的企業,不要拒絕新生事物,要到實地去考察,不要錯過了更先進的設備。

最近讀2014年第一期《水泥》雜志,讀到了《介紹一種新型粉磨設備——BETA磨》一文,該文介紹的BETA磨,應該是變種輥壓機中變得很厲害的那種,粉磨工藝上都因之而發生了一些變化。盡管這篇文章有點像廣告(因為數據來源基本上沒有自己的研究),但還算一個新東西,很值得關注。文章稱,該磨“集球磨機的產品質量及可靠性、立磨緊湊和輥壓機低能耗優點于一體”。嗯!這是不是粉磨技術革命又要來了?

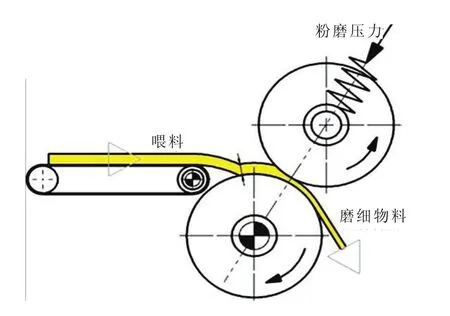

由BETA磨的工作原理圖(圖3)可知,制備好穩定的料層喂入粉磨區;上面的輥施加粉磨壓力;下面的輥是變頻控制的傳動系統;料層厚度是根據不同的粉磨參數,如物料、含水率、細度及產量進行控制的。

圖3 BETA磨的工作原理圖

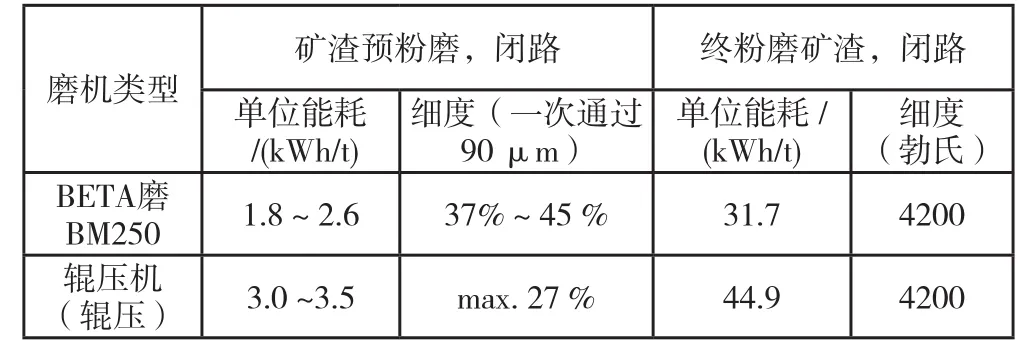

文章認為,BETA磨是單傳動設計,結構緊湊,擁有最有效的能量粉磨原理,有很多優點:可使速度差異和摩擦力最小,從而使磨輥有更長的使用壽命;能實現自由調整工作速度,可使部分載荷效率無損失,不存在劇烈的振動;屬中高壓操作,擁有廣泛的調壓范圍,不受物料易磨性的影響(這可推測,該機能適應很多種物料)。文章還將BETA磨與雙傳動輥壓機的單位能耗進行了對比,見表1。

表1 BETA磨與輥壓機的單位能耗對比

就終粉磨礦渣進行分析,從表1知,BETA磨的單位能耗比雙傳動輥壓機低13.2 kWh/t,節電率達29.4%。這數據來源于設備研發者的工業性測試,應該值得信任。我們知道,我國目前已有企業采用雙傳動輥壓機終粉磨生料,有人宣稱單位生料電耗10 kWh/t以下,但大多在12 kWh/t左右。假如采用BETA磨終粉磨生料,單位生料電耗再降低29.4%,倒是真正實現了10 kWh/t以下的夢想。回頭看表1,終粉磨礦渣單位能耗為31.7 kWh/t,而我們采用管磨機粉磨礦渣的單位能耗為70 kWh/t左右。而后者還能在市場上謀取利潤,可見BETA磨能夠帶來的經濟效益。再從節電而減少CO2排放來看,社會效益也不可低估。

如果將圖3中的施加壓力的輥變成兩個,這種BETA磨豈不實現了一機兩級粉磨功能,其功效豈不更好?如果全國水泥生產都用這種輥壓機,即使水泥生產電耗平均下降20%,年節約的電費也可達百億元以上,少排CO2可達千萬噸以上。嗚呼!粉磨技術革命真的又來了!?