基于400H的加熱爐脈沖溫控系統設計及優化

鄭 晗,李 斌

(中冶華天工程技術有限公司 安徽馬鞍山 243005)

基于400H的加熱爐脈沖溫控系統設計及優化

鄭 晗,李 斌

(中冶華天工程技術有限公司 安徽馬鞍山 243005)

針對某線材軋鋼廠步進梁式加熱爐的熱工工藝和控制要求,在控制系統選型上,采用PROFINET總線的400H冗余控制器,對系統可靠性進行了優化設計;在燃控工藝上,采用先進的數字化脈沖控制;在軟件設計上,開發了智能脈沖控制軟件,優化了加熱爐上下部負荷的分配;實現了加熱爐的全自動溫度控制,完全滿足了軋線對出鋼溫度的要求。

加熱爐;400H;脈沖控制;優化設計

加熱爐是軋鋼生產線上的最重要的設備之一,其作用是將鋼坯加熱后送往軋機進行軋制。其控制目標是在滿足開軋所要求的鋼坯溫度分布的前提下,實現最小鋼坯表面氧化燒損和最少能耗的經濟指標[1]。因此,設計高可靠性的加熱爐溫度控制系統對提高鋼坯的加熱質量,降低能耗,提高整條軋線的生產率、減輕操作人員的勞動強度等具有重要意義。

1 加熱爐燃控工藝概述

1.1熱工工藝

某高線軋鋼廠配備一臺125t/h(冷裝)燃天然氣空氣單預熱步進梁式加熱爐,標準坯料尺寸12000×150×150mm,標準坯重量2.0t。其配套的子系統包括:天然氣緊急切斷系統、助燃空氣系統、4段爐溫控制系統(其中加一和加二段采用脈沖控制)、爐膛壓力調節系統、水冷和汽化冷卻系統。加熱爐的燃控工藝過程如下:

⑴經天然氣減壓站減壓后的天然氣經總管快切閥后,分為4個支管,送至各個溫度控制區。

⑵對應的助燃空氣經風機變頻自動調節后,經過空氣換熱器,將熱空氣總管壓力控制在穩定狀態,之后分為4個支管,送至各個溫度控制區。

⑶四個溫度控制區(均上、均下、加一和加二)的空氣支管和煤氣支管上均安裝有流量檢測裝置和調節閥,通過溫度和流量串級控制系統的自動調節,實現各個溫控區的自動溫度控制。其中加一和加二區每個燒嘴前均配有空氣脈沖閥和煤氣脈沖閥,可以實現智能脈沖控制。

⑷燃燒產生的煙氣在煙道調節閥的控制下,通過煙道和煙囪排入大氣,控制爐壓在±15Pa范圍內。

1.2自動控制要求

加熱爐溫度控制系統的主要功能是采集加熱爐系統的溫度、壓力、流量等信號,并進行自動調節和聯鎖控制。加熱爐作為軋制的前道工序設備,對燃控系統的要求是為軋線提供合格溫度的鋼坯并減少能源消耗、實現全自動化生產、減輕操作人員勞動強度,滿足軋機對產量的要求。

加熱爐燃燒控制系統的目標是:保證燃控系統高可靠性運行;實現爐溫的自動控制;為保證系統安全運行提供必要的連鎖和報警;與電控系統的冗余通訊和數據交換;最終滿足軋線對鋼坯出爐溫度的要求。

2 控制系統硬件設計

2.1網絡結構設計

在上位機和控制器層,采用PROFINET網絡。PFOFINET是新一代基于工業以太網技術的自動化總線標準[2],TCP/IP通訊協議完成WINCC軟件對PLC數據的采集和監控,同時在儀控冗余PLC和順控PLC,以及軋線PLC之間通過工業以太網絡,實現數據的實時交換。

在現場級,采用目前廣泛使用的PROFIBUS-DP總線網絡。在各個現場信號較集中的區域,設置ET200M遠程I/O站,采集現場的各種數據,大量減少了控制電纜和信號電纜的鋪設量,縮短了施工周期,提高了信號遠距離輸送的精度和可靠性。

2.2系統硬件配置

根據系統的網絡結構和工藝對控制系統可靠性的要求,本套控制系統的硬件配置方案設計如下:

⑴ CPU選用SIEMENS公司400H系列的CPU414-5H系統,為了節約投資,以太網通訊采用CPU自帶的PROFINET接口,考慮到HMI畫面對實時性要求不高的特點,在HMI側采用WINCC自帶的冗余連接方式,由WINCC實時檢測HMI和PLC之間的通訊連接狀態,當與主PLC的通訊中斷后,啟動備用連接通道,實現HMI監控的冗余連接。

⑵ 遠程I/O選用SIEMENS公司的ET200M遠程站,帶有源背板,可以實現帶電熱插拔。冗余PLC與ET200M之間的PROFIBUS-DP總線為冗余連接,每個ET200M站配置了2塊IM153-2通訊接口模塊,當其中任一個網絡或接口模塊故障時,與CPU的通訊不受影響。

⑶ 工業以太網交換機選用SIEMENS公司的SCALANCE X208工業以太網交換機。

⑷ HMI站選用HP公司的Z220工作站,監控軟件為WINCC6.2。

3 控制軟件設計及優化

3.1脈沖溫控軟件及優化

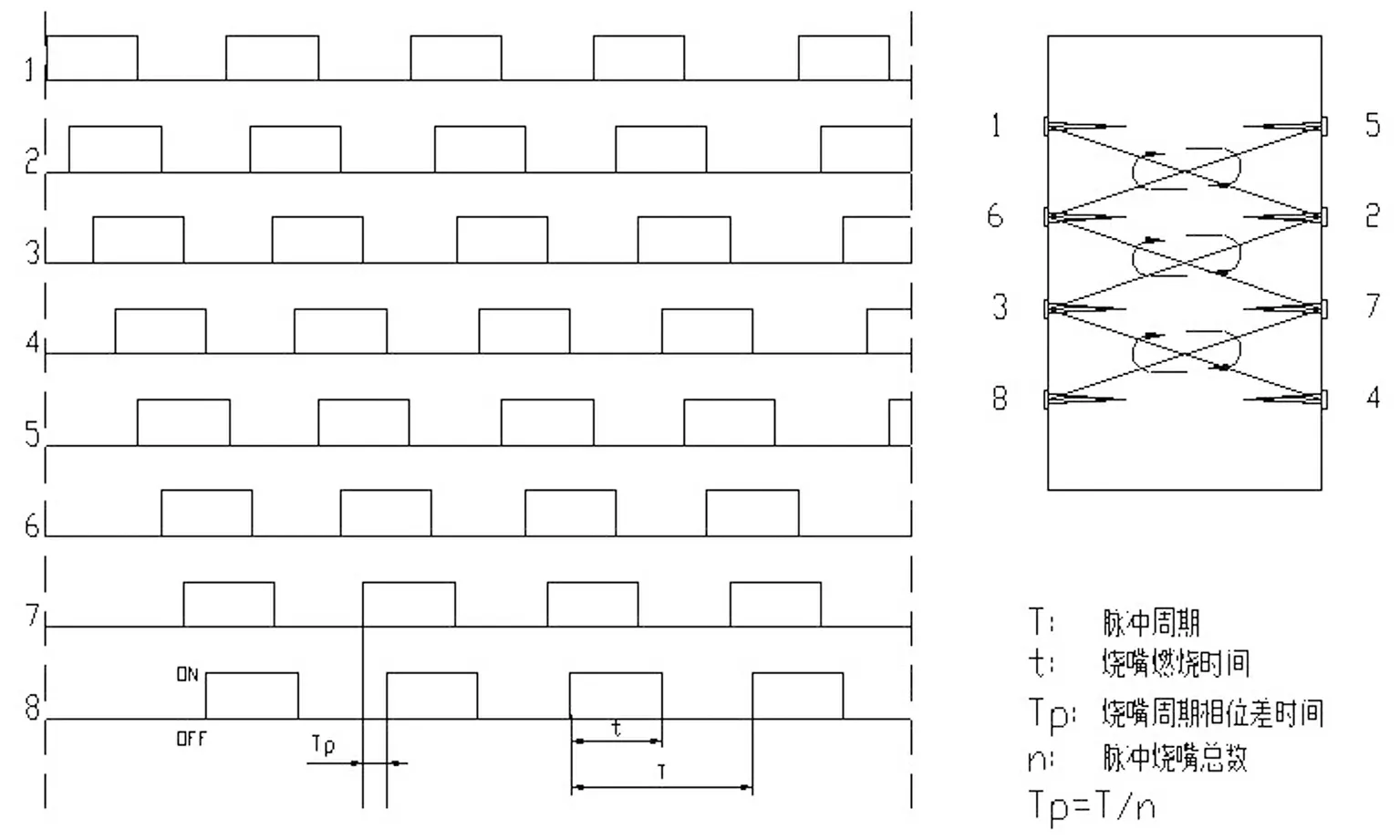

脈沖控制采用的是一種間斷燃燒的方式。與連續燃燒控制模式不同之處在于,其使用脈寬調制技術,通過調節燃燒時間的通斷比實現加熱爐的溫度控制;燒嘴一旦工作,就處于滿負荷狀態,使燒嘴始終處于額定工作狀態;可以提高傳熱效率,降低能耗,提高爐溫均勻性,提高產品加熱質量,提高燒嘴的調節比,改善爐內燃燒氣氛,在工業爐上取得了良好的應用效果。脈沖控制過程時序圖如圖1所示。

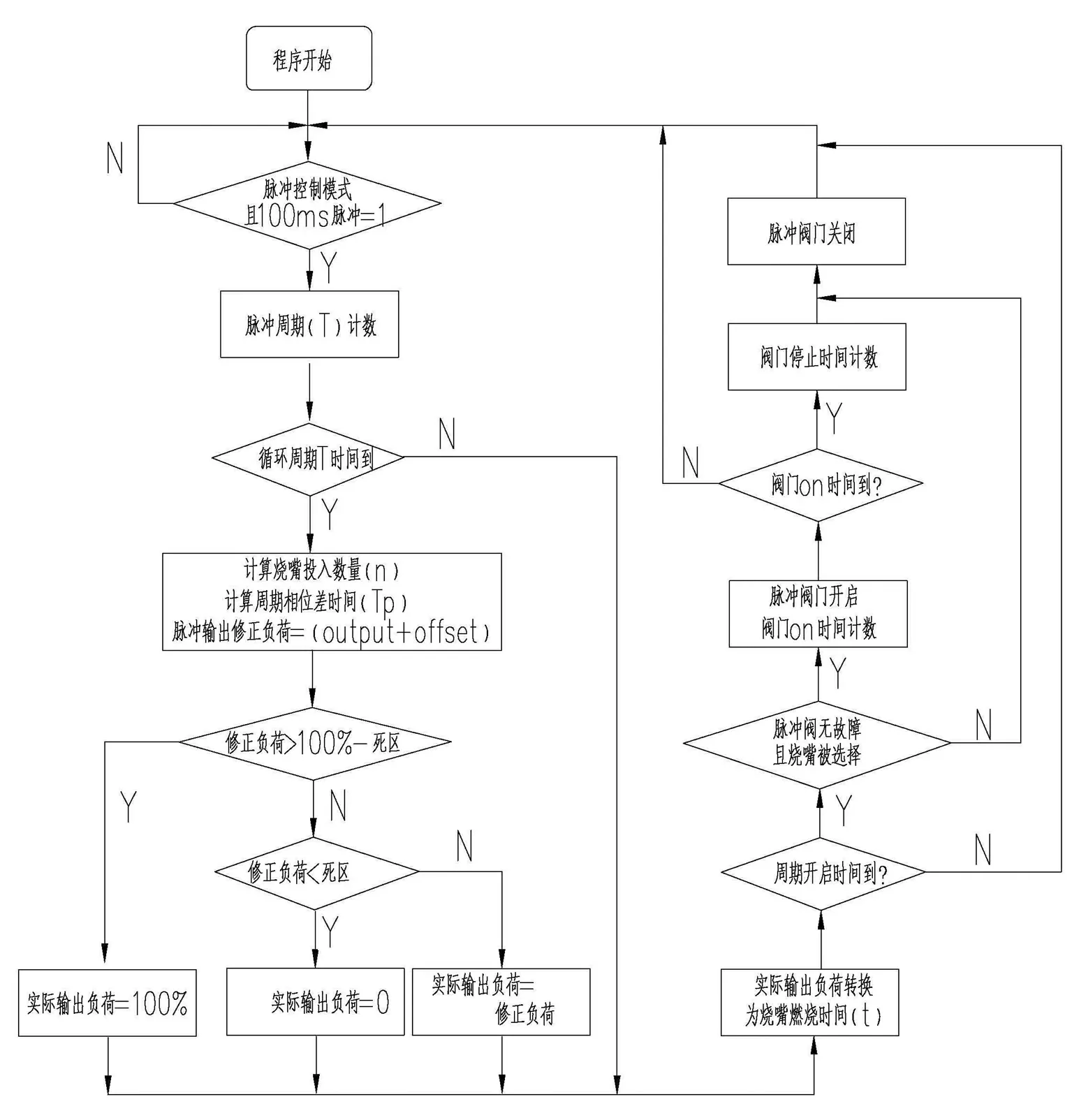

圖1表示當爐膛溫度控制器需要熱負荷為50%的情況下,每個燒嘴脈沖控制的ON/OFF時序圖。當熱負荷需求變大或者變小時,只要在固定的脈沖周期(T)下,調整燒嘴控制脈沖的ON/OFF時間(t),就可以達到調整熱負荷的目的。為了保證爐膛溫度的均勻性,8個燒嘴的開啟順序為交錯開啟,本過程全部由PLC完成,燒嘴脈沖控制流程圖如圖2所示。

圖1 50%負荷脈沖時序圖

在上述脈沖時序控制模式下,智能脈沖控制軟件進行了如下優化:

⑴ 燒嘴的投入和退出:根據各個溫控段熱負荷的需要,每個燒嘴可以選擇投入或者退出,脈沖控制程序在每個脈沖周期起始時刻重新進行時序計算,確定燒嘴投入數量(n),計算燒嘴周期相位差時間(TP),從而使爐溫更加均勻,對爐膛壓力的干擾最小。

⑵ 燒嘴故障狀態選擇:每個空煤氣脈沖閥都設有開關狀態反饋裝置,脈沖控制程序循環判斷閥門的當前狀態,當閥門出現故障時,可以選擇對應的燒嘴是繼續參與脈沖控制或者自動退出脈沖時序,保證系統安全。

⑶ 上下熱負荷偏差修正:加熱爐的上下部熱負荷需求一般不相同,為了更加靈活的控制上下區域的熱負荷分配,在脈沖控制程序中,我們設置了上下部熱負荷偏差修正值(OFFSET),脈沖燒嘴的燃燒時間是根據溫度PID控制器給出的熱負荷需求(OUTPUT)計算得出,當上下區域的熱負荷需求需要偏差調整時,可以在HMI畫面上修改OFFSET值。偏差修正后,上下部脈沖燒嘴的ON/OFF時間(t)就會不同,其實際輸出為OUTPUT+OFFSET,從而更加靈活的控制上下部熱負荷分配。

⑷ 變參數PID控制器的使用:加熱爐爐膛溫度是非線性,大慣性系統。傳統PID控制器的參數一旦整定完成,就不再改變,當系統出現大的干擾時,控制特性往往變差。變參數PID控制器,根據誤差信號E的變化,對PI參數進行動態整定,當誤差E大時,P參數變大,I參數減小,使系統快速響應;當誤差E小時,P參數變小,I參數變大,快速減小偏差,減少超調量[3]。變參數PID控制器的使用,使脈沖溫度控制器的動態特性得到明顯改善。

圖2 燒嘴脈沖控制流程圖

⑸ 爐膛壓力前饋控制:脈沖控制采用的ON/OFF控制模式會在短時間內改變進入爐膛的空氣和燃料流量,而爐壓調節閥是基于爐膛壓力產生偏差E后才開始調節的。特別當脈沖控制的熱負荷較低時,脈沖控制會引起爐膛壓力較大波動,智能脈沖控制程序在脈沖ON/OFF的時刻,根據燒嘴的投入數量和預估的空氣和天然氣流量,提前給爐壓調節閥一個前饋信號,讓爐壓調節閥提前開啟或關閉一定的開度,從而使爐壓控制更加穩定。

3.2助燃風機變頻控制及優化

采用脈沖控制時,為了保證燒嘴工作在額定狀態,需要熱風總管壓力穩定在一定的范圍,本系統采用變頻控制來調節助燃空氣壓力。助燃空氣壓力是加熱爐重要的參數,當風機故障或者助燃空氣壓力低時,需要啟動緊急停爐連鎖程序,因此在系統設計階段,對助燃風機的變頻控制回路進行了優化設計,即節約了投資費用,又提高了系統的可靠性和安全性。

⑴控制源采用硬接線方式:儀控PLC為400H冗余系統,若對變頻設備進行PROFIBUS-DP網絡控制時,需要將PROFIBUS-DP的雙網轉換為單DP網絡,需要增加Y-LINK轉換單元。當變頻裝置的命令源采用DP網絡給定時,如果網絡出現中斷或末端ET200M掉電,均會引起DP網絡故障導致變頻器停機,從而連鎖緊急停爐程序,加熱爐將會中斷生產。在系統設計階段,助燃風機采用硬接線的方式起停,當PLC或者網絡故障時,風機可以連續運行。

⑵速度源采用模擬量給定方式:變頻器的速度給定采用400H系統的AO模塊輸出4 mA-20mA信號作為變頻器轉速設定值;同時在變頻器內部對最低轉速進行設定,保證當PLC故障或者接受不到速度給定信號時,變頻器仍維持一個最低的轉速;從而保證助燃空氣總管壓力不低于緊急連鎖程序的設定值,保證助燃風機的連續運行,減少不必要的停爐時間。

實踐表明,當PLC因需要下載新硬件而需要CPU重啟時,助燃風機變頻器在這種控制模式下,仍然可以繼續運行,大大提高了系統的可靠性和安全性。

4 結束語

針對加熱爐溫度控制工藝的特點,采用PFOFINET和PFOFIBUS-DP總線構成分級計算機控制系統,系統采用400H冗余控制器,優化了風機的變頻控制模式,大大提高了系統的可靠性。在燃控工藝上采用脈沖控制技術,開發了智能脈沖控制軟件并進行了優化;溫度控制精度和靈活性大大提高。本套系統應用于現場后,完全達到了設計的控制要求和性能指標,爐溫控制精度±6 ℃以內,爐壓控制在±12 Pa,自動運行穩定可靠,提高了鋼坯的加熱質量,滿足了軋線對鋼坯加熱質量的要求。

[1] 王中杰,柴天佑,邵誠.加熱爐多模式動態優化開軋策略[J].控制與決策,1999,14(5):465-468

[2] SIEMENS公司.STEP7 V5.5編程手冊[Z].SIEMENS公司,2012

[3] 鐘慶昌,謝劍英,李輝.變參數PIO控制器[J].信息與控制,1999,28(4):273-277

Pulse Temperature Control System Design and Optimizing for Reheating Furnace Based on 400H Controller

ZHENG Han,LI Bin

Targeting at thermal technology and control requirement of reheating furnace in wire mill workshop, In the control system selection, using 400H redundant controller with PROFINET interface ,optimizing and design system reliability; In the combustion control technology, adopted advanced digital pulse control; In software design, development of the intelligent pulse control software, optimization of upper and lower load distribution; Realized automatic temperature control of the heating furnace, fully meet the discharging temperature requirements of the rolling line .

Reheating furnace 400H Pulse control Design and optimization

2014-08-22

鄭晗(1978 - ) , 男, 安徽滁州人, 高級工程師、注冊電氣工程師、碩士。主要研究領域:工業自動化系統的設計研究工作。

TG155.1:TM924.1+3

A

1672-9994(2014)04-0013-04