P91鋼鍛造管坯中心“網狀裂紋”分析

劉洪波, 楊云志, 徐詠梅

(北滿特殊鋼有限責任公司, 黑龍江 齊齊哈爾 161041)

高壓鍋爐管用P91鋼,國內牌號為10Cr9MoVNb,屬馬氏體耐熱不銹鋼。該材料現已在我國的超(超)臨界火電機組上普遍采用。其使用溫度達到了600℃,對鋼的冶金質量要求非常嚴格。

P91鋼鍛造管坯低倍檢驗時在試片中心區發現“網狀裂紋”,分布范圍大都在中心區域Φ100mm以內,裂紋特征不是很清晰。為弄清其產生原因在爐號為09303080210的P91鍛造管坯上取片進行分析。

1 檢驗分析

1.1 金相檢驗

在酸浸后的橫向低倍試樣上,中心區域100mm范圍內表現為彎曲的不連續的“網狀裂紋”(見圖1)。在10倍放大鏡下觀察似裂非裂。

圖1 缺陷低倍形貌

在低倍試樣的缺陷區取金相試樣在不腐蝕的情況下觀察,沒有發現裂紋,有條狀硫化物夾雜聚集。用4%的硝酸酒精腐蝕后肉眼觀察沒有裂紋,只有與低倍“網狀狀裂紋”相對應的彎曲的紋理條帶。在顯微鏡下觀察,這種紋理是一些不易被腐蝕的亮帶,橫向呈網狀,縱向呈條帶,其上分布著條狀硫化物和顆粒狀碳化物(圖2)。

圖2 缺陷區碳化物和硫化物聚集條帶形貌100×

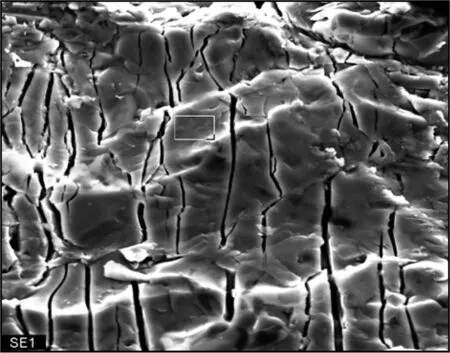

將高倍試樣重新進行低倍腐蝕后,又出現類似“網狀裂紋”的缺陷(見圖3)。為了弄清裂紋的形成過程,將金相試樣進行連續低倍腐蝕觀察,每間隔較短時間的低倍腐蝕后在顯微鏡下觀察,在腐蝕時間較短時為沿鑄態晶界斷續分布的,大小不一的腐蝕坑(圖4),隨著腐蝕時間的延長,腐蝕坑相互連接變成腐蝕溝。說明類似“網狀裂紋”并不是真正裂紋,而是低倍腐蝕形成的腐蝕坑或腐蝕溝。

圖3 高倍試樣經低倍酸浸后缺陷形貌

圖4 高倍試樣經低倍腐蝕后拋光后缺陷形貌100×

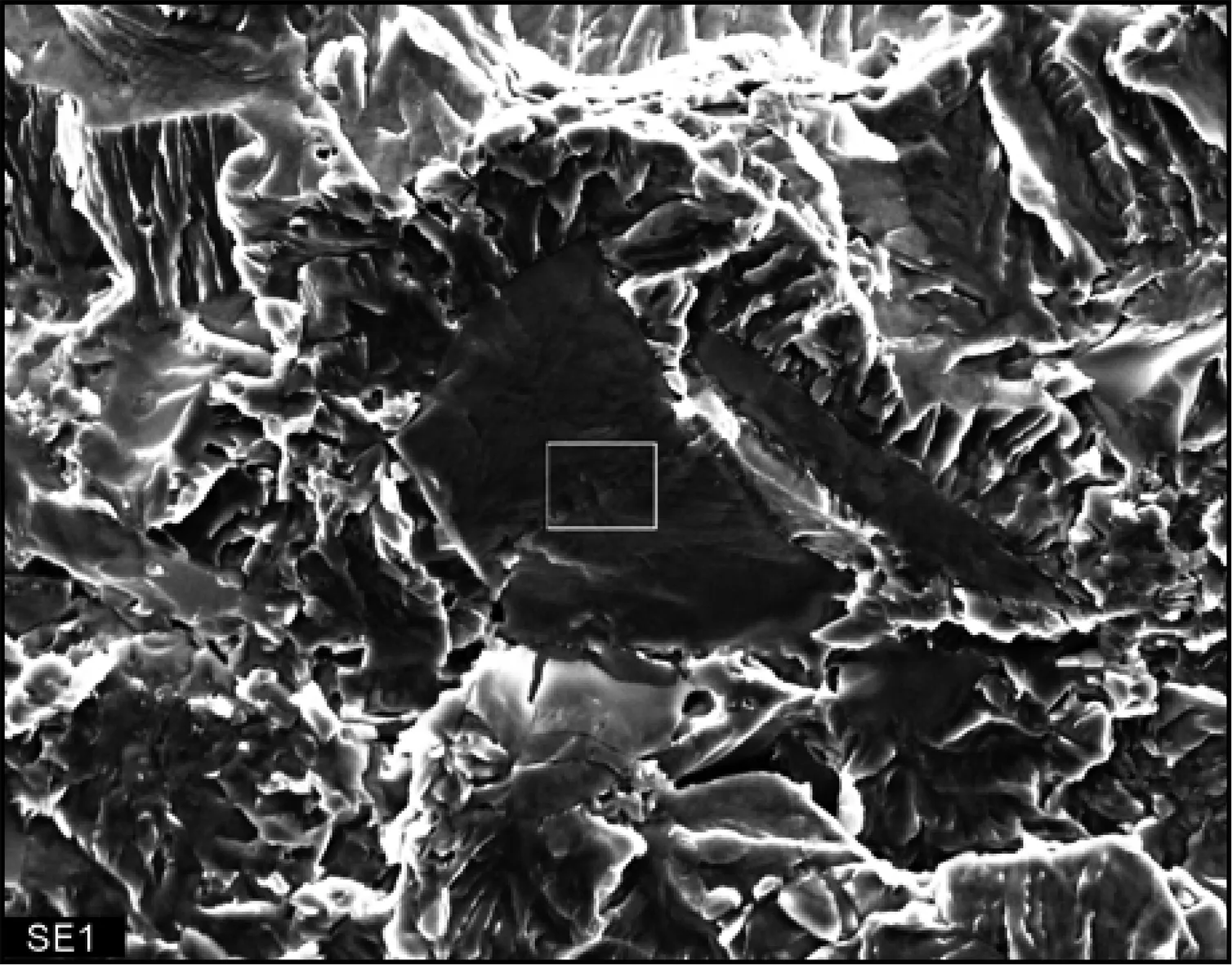

1.2 掃描電鏡觀察

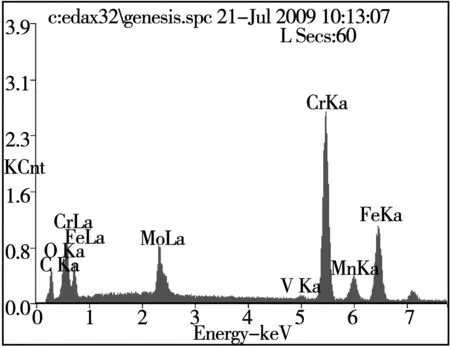

將缺陷縱向斷口試樣在掃描電鏡下觀察,并進行能譜分析,缺陷區主要是硫化物夾雜和碳化物的聚集。硫化物屬于(Mn,Fe,Cr)S型,其中錳、鐵、鉻的成分有一定的變化(見圖5、6)。碳化物主要是鉻和鈮的碳化物(見圖7-10)。

圖5 缺陷區MnS夾雜物形貌

圖6 圖5硫化物的能譜圖

圖7 缺陷區Nb的碳化物聚集形貌

2 討論分析

通過以上低倍、金相和掃描電鏡檢驗結果可以看出,P91鋼低倍軸心部位在酸浸后出現的“中心網狀裂紋”,與夾雜物(主要是硫化物)、碳化物及合金元素的聚集有關,鋼液凝固末期,夾雜物及低熔點物質、合金元素被推移到軸心區域,由于T91屬于亞包晶鋼,在結晶過程中,由于凝固溫度范圍窄而易形成柱狀晶區,致使中心等軸晶區較小,且雜質含量多。當鋼錠中心等軸晶區結晶基本完成時,一部分等軸晶之間還殘留少量富含雜質液相,此時中心等軸區和附近的部分柱狀晶發生δ-γ相變,引起相變比容變化使中心等軸晶區產生高溫熱撕裂裂紋。殘留富含雜質液相向裂紋填充。鋼錠在鍛造過程中如果變形比不足,就會在鋼材上保留裂紋;如果鍛造變形比足夠,裂紋處不聚集較多的低熔點夾雜物,裂紋可以焊合,這時在鋼材就不再有裂紋,如鋼坯裂紋處有較多的低熔點夾雜物、碳化物及合金元素的聚集,經變形后雖然裂紋得以焊合,但夾雜物、碳化物不會消失,在低倍酸浸時硫化物和碳化物優先溶解形成腐蝕坑,并隨著腐蝕程度的增加連續擴展形成腐蝕溝,體現在低倍試片上為中心區域的“網狀裂紋”。

圖8 圖7Nb的碳化物能譜圖

圖9 缺陷區Cr的碳化物聚集形貌

圖10 圖9Cr的碳化物能譜圖

此種缺陷的產生主要與澆注工藝及錠型有關,澆注溫度越高,錠型越大,鋼錠冷卻速度越慢,則在鋼錠中心區域硫及合金元素的偏析越嚴重,最終在管坯上出現“網狀裂紋”。因此,在保證管坯鍛造比的情況下,盡可能選用較小的鋼錠,適當增加鋼錠模的錐度,避免高溫澆注,保證鋼液有良好的順序結晶,同時提高鋼水的純凈度,減少鋼中夾雜物含量,可有效減輕此類缺陷的產生。 在加工方面,增加鍛造加熱保溫時間,進行高溫擴散,減輕鋼中的偏析。同時,鍛造過程采用大壓下量鍛造,以鍛合芯部缺陷。

3 結論

P91鋼鍛造管坯中心區域的“網狀裂紋”,不是真正的裂紋而是一種低倍腐蝕現象,沿晶聚集的硫化物和碳化物優先腐蝕掉形成的一種腐蝕溝。

[1]田繼峰, 等. 關于20Cr2Ni4鋼晶間裂紋本質的研究[J].金屬學報,1978,(2).

[2]晶間裂紋”三結合領導小組. C5Mo軸心“晶間裂紋”的研究[J].金屬學報,1974,(2).