鉛陽極泥濕法處理工藝實踐

黃宗耀

(中鋁上海銅業有限公司, 上海 200940)

鉛陽極泥濕法處理工藝實踐

黃宗耀

(中鋁上海銅業有限公司, 上海200940)

鉛陽極泥是提取金、銀等貴金屬的重要原料.控制電位在400~450mV,使銅、銻和鉍等賤金屬優先于貴金屬氧化浸出,貴金屬得到富集.采用亞硫酸鈉二次分銀、甲醛還原銀的工藝,得到品位98.86%的粗銀,經銀電解精煉,可得到99.99%的純銀.采用常溫氯化分金、SO2還原得到粗金、粗金二次溶解以及草酸煮沸還原等工藝,得到純金粉,金粉質量達到國標Au-1的標準.從鉛陽極泥至金粉、粗銀粉,金、銀的直收率分別為95.65%和98.08%.整個工藝設計簡短合理,技術指標較為理想.

鉛陽極泥; 濕法處理; 金; 銀; 浸出

0 前 言

鉛陽極泥是鉛電解精煉過程中產出的一種副產品,其成分主要取決于鉛陽極的成分、鑄造質量和電解的技術條件.鉛陽極泥中通常含有Au、Ag、Cu、Pb、Sn、Sb、Bi、As、Te、SiO2及水分,是提取Au、Ag等貴金屬的重要原料[1].

鉛陽極泥的處理工藝分為火法和濕法兩大類型.由于傳統的火法處理工藝存在流程復雜冗長,金、銀直收率不高,生產周期長,資金積壓嚴重,能耗高和環境污染嚴重等弊端[2],因此,對鉛陽極泥濕法處理工藝的探索和研究一直備受重視.鉛陽極泥因其成分復雜,目前多數仍采用火法處理工藝,濕法處理新工藝的研究并不多.因此,對鉛陽極泥濕法處理工藝的探索是一個有意義的課題.

1 原料組成

鉛陽極泥用熱水洗去氟離子和膠體后,經分析,其主要化學成分見表1.由表1可知,該鉛陽極泥含銀較高,含金較低,且銅、銻、鉍和鉛等元素的含量也較高.

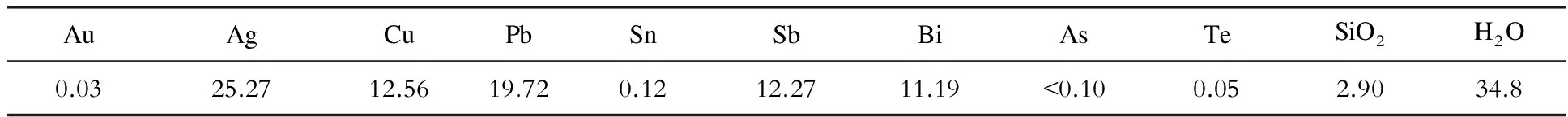

表1 鉛陽極泥中各元素的質量分數Tab.1 Chemical composition of the lead anode slime /%

2 工藝流程

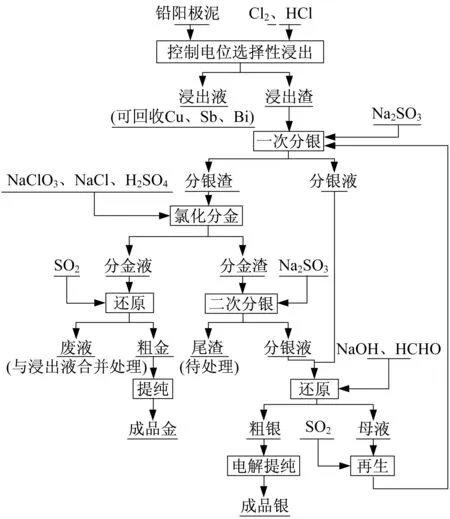

通過對鉛陽極泥成分分析及前期試驗的基礎上,提出了一種濕法處理鉛陽極泥并提取貴金屬的方法,工藝流程如圖1所示.

圖1 工藝流程圖Fig.1 Flowchart of hydrometallurgical process

3 試驗參數的確定

3.1 理論分析

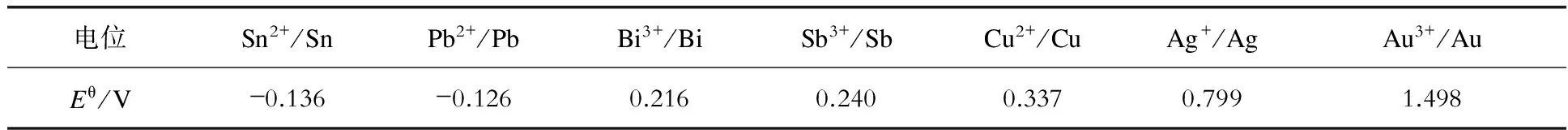

鉛陽極泥中相關金屬的標準電位見表2.由表2可知,賤金屬的電位較金銀要低得多,可通過通入氯氣并控制一定的氧化電位,使銅、銻和鉍等賤金屬優先于貴金屬氧化浸出[3],即:

Cu+Cl2=Cu2++2Cl-

2Sb+3Cl2=2Sb3++6Cl-

Sb3++Cl2= Sb5++2Cl-

2Sb+3Sb5+=5Sb3+

2Bi+3Cl2=2Bi3++6Cl-

Pb+2H++2Cl-=PbCl2+H2↑

Sn+2H+=Sn2++H2↑

Sn2++Cl2=Sn4++2Cl-

賤金屬的浸出使貴金屬在渣中得到富集,有利于后續貴金屬的提取,因而,控制電位選擇性浸出賤金屬,是本工藝的關鍵.

3.2 工藝實踐

控制電位選擇性氯氣浸出賤金屬(簡稱控電氯化),即在鹽酸介質中通入氯氣,形成一定的氧化氣氛,并控制一定的體系電位,利用貴、賤金屬的電位差異,使電位相對較負的賤金屬優先轉入溶液,而貴金屬留在渣中,從而達到貴金屬與賤金屬分離并被富集的目的.此法過程簡單,金屬回收率高,尤其適合于低品位鉛陽極泥貴、賤金屬的預先分離,已廣泛用于貴金屬的提取富集過程[3-5].

表2 相關金屬的標準電位

本工藝以鉑電極(指示電極)、飽和甘汞電極(參比電極)以及pHS-2型酸度計組成電位測定系統.電極置于安裝在反應器內的特制導流裝置中,以確保參數測量的準確性.在攪拌狀態下,通入氯氣進行氧化浸出,氯氣的通入速度控制在體系無明顯氯氣外逸的范圍.

3.3 電位和時間的確定

浸出試驗條件為:鹽酸的物質的量濃度4 mol/L;溫度50 ℃;固液比1∶8~1∶10.

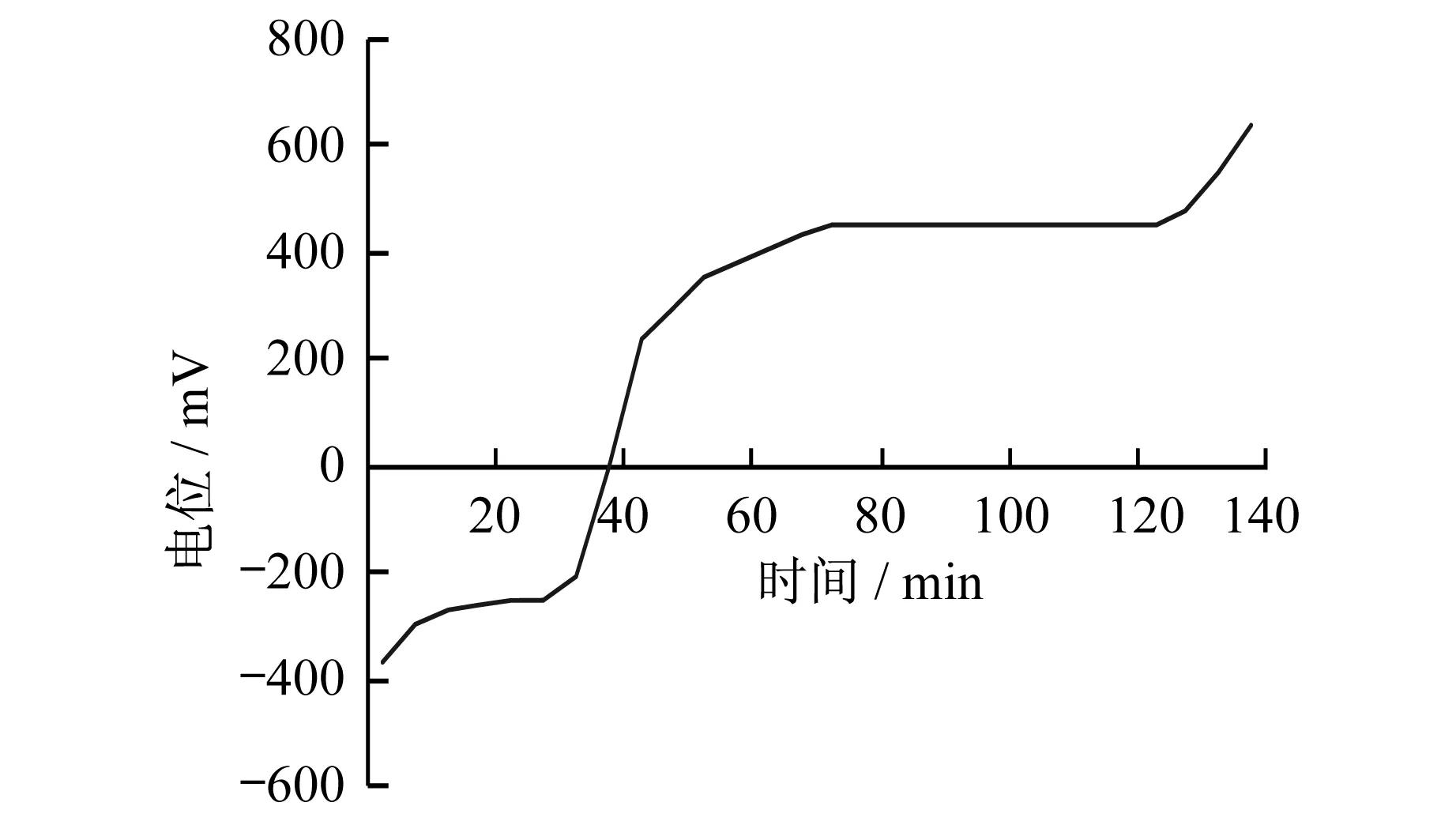

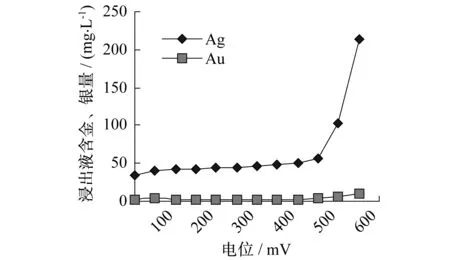

上述試驗條件下,電位隨時間的變化曲線如圖2所示;金、銀的浸出量與電位的關系曲線如圖3所示.

圖2 時間電位曲線Fig.2 Potential-time curves

銅、銻和鉍等賤金屬的電位均<400 mV,因此,當電位在400~450 mV時,賤金屬被氧化成相應的氯化物進入溶液.當賤金屬氧化浸出基本完全后,體系電位開始急劇上升,如圖2所示.當電位超過450 mV時,貴金屬的溶解損失增大,尤其是銀的損失加劇,如圖3所示.

從上述試驗結果得出:電位宜控制在400~450 mV,浸出時間為2 h.

3.4 酸度的確定

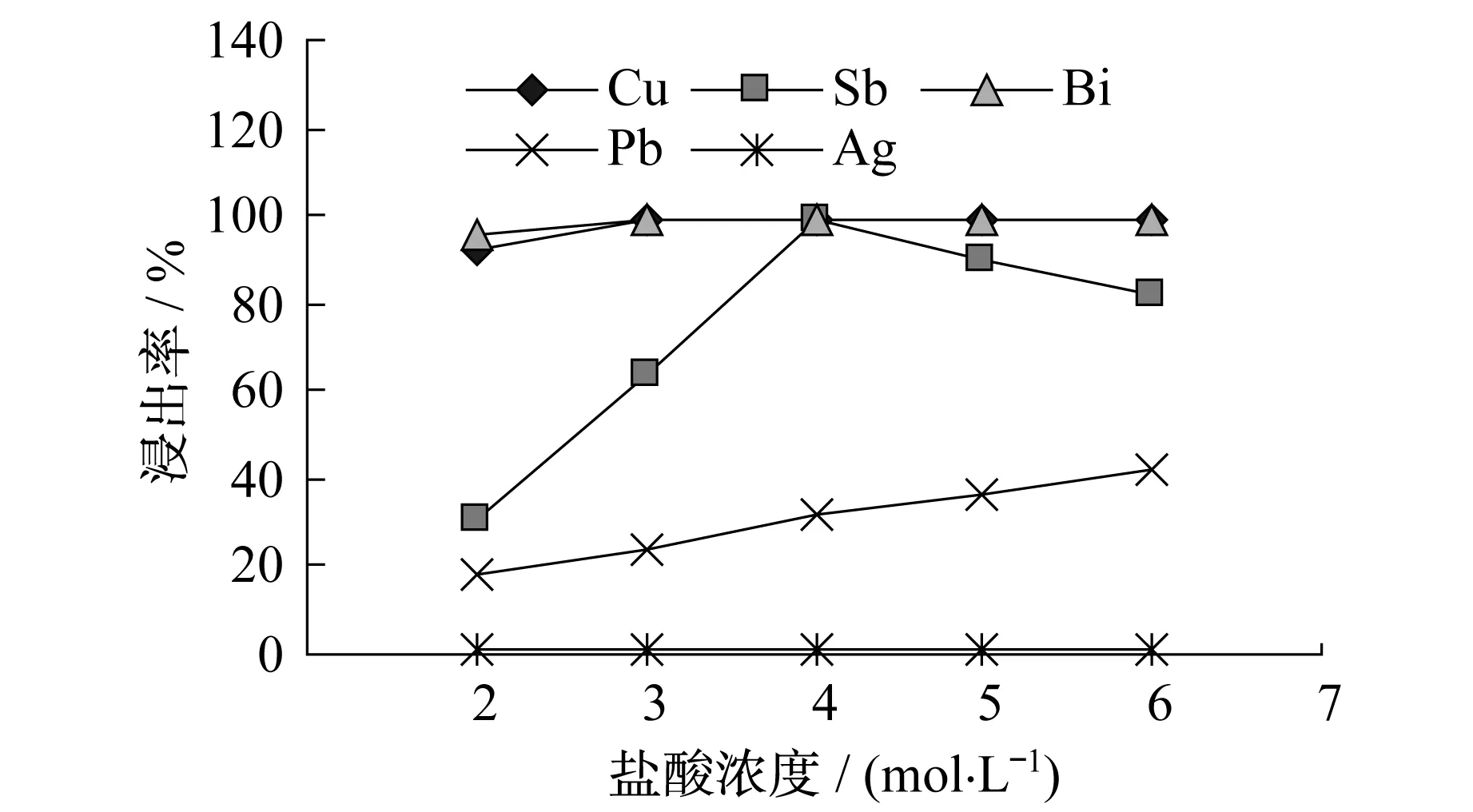

工藝條件為:電位400~450 mV;溫度50 ℃;固液比1∶8~1∶10;時間2 h.

浸出酸度對銅、銻和鉍等賤金屬浸出效果的影響見圖4.

由圖4可見,銻的浸出效果與酸度有關.當酸度較低時,浸出效果不佳.但當酸度增加到某一定值時,則因同離子效應,銻的浸出率開始下降.因此,浸出酸度的物質的量濃度以4 mol/L鹽酸為宜.

圖3 金、銀的浸出與電位的關系Fig.3 Relationship between the leaching and potential

圖4 酸度對浸出率的影響Fig.4 Effects of concentration of HCl on leaching efficiency

3.5 溫度的確定

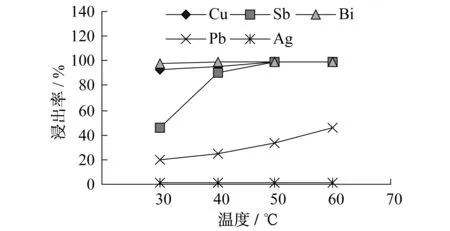

工藝條件為:電位400~450 mV;物質的量濃度4 mol/L;固液比1∶8~1∶10;時間2 h.

浸出溫度對銅、銻、鉍等賤金屬浸出效果的影響見圖5.

圖5 溫度對浸出率的影響Fig.5 Effects of temperature on leaching efficiency

由圖5可見,銻的浸出效果與溫度有關.由于浸出反應受動力學控制,提高溫度有利于氧化反應的進行.同時,三氯化銻在水中的溶解度隨溫度的升高而增大(25 ℃時,溶解度為99.67 g/L;50 ℃時,溶解度為193.38 g/L[6]),故提高溫度,有利于銻的浸出.因此,浸出溫度以50 ℃為宜.

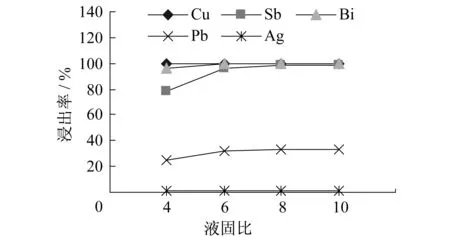

3.6 液固比的確定

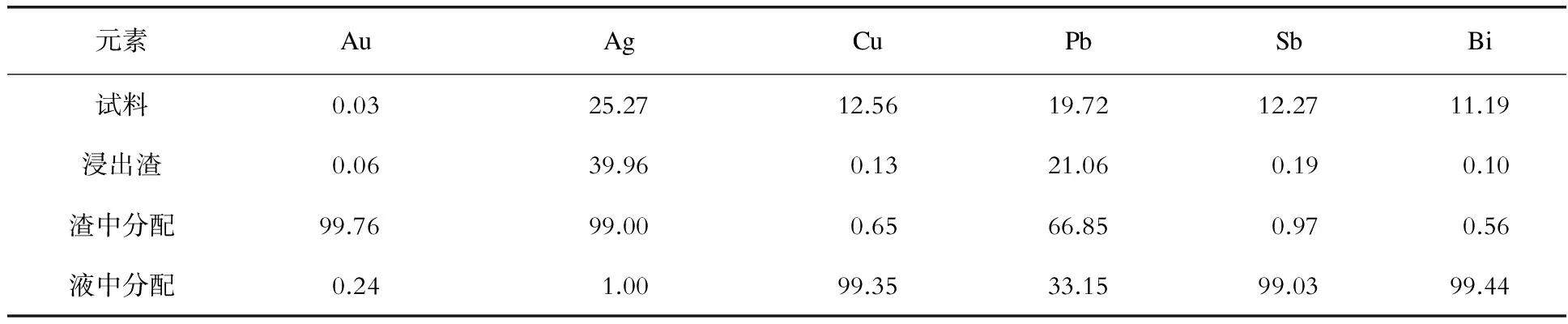

圖6為浸出液固比對銅、銻和鉍等賤金屬浸出效果的影響曲線.其工藝條件為:電位400~450 mV,鹽酸的物質的量濃度4 mol/L,溫度50 ℃,時間2 h.由圖6可知,適當增大液固比,對銅、銻和鉍等賤金屬浸出,尤其是銻的浸出有一定的幫助.因此,控制固液比為1∶8~1∶10.由此確定浸出工藝的固液比為1∶8~1∶10.在此條件下得到的浸出結果見表3.

從表3可見,銅、銻和鉍浸出效果較好,金、銀得到了較大程度的富集,鉛的浸出率除與鹽酸濃度、溫度有關外,在浸出過程中添加氯化鈉,可促使氯化鉛轉化成鉛的氯絡陰離子,提高其浸出效果.但氯離子濃度的增加,同樣會促使部分氯化銀轉化成銀的氯絡陰離子,使得銀在溶液中的比例上升,導致銀的損失,使銀的直收率下降.

圖6 液固比對浸出率的影響Fig.6 Effects of liquid-solid ratio on leaching efficiency

表3 控制電位選擇性浸出賤金屬中各元素的質量分數

4 試驗與分析

4.1 浸出渣一次分銀

陽極泥中的銀在控制電位選擇性浸出賤金屬過程中,大部分變成易被亞硫酸鈉或氨所浸出的氯化銀,被富集在浸出渣中.若直接分金,因大量氯化銀的包裹,分金效果并不理想.為此,本工藝采取二次分銀,確保金、銀的浸出效果.

亞硫酸鈉分銀工藝成熟,操作環境良好,已成功地應用于銅陽極泥濕法處理工藝中[7].本工藝采用亞硫酸鈉分銀,其反應方程式為:

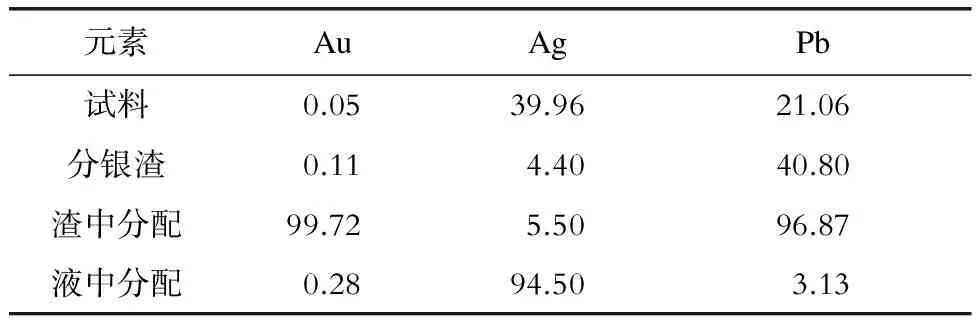

試驗條件:亞硫酸鈉含量為250 g/L,pH為8~8.5,浸出時間為2 h,固液比為1∶5,常溫下浸出,試驗結果見表4.

由表4可見,銀的浸出率達94.5%,金則被富集了三倍,有利于后續金的提取.

表4 浸出渣一次分銀各元素的質量分數

4.2 水氯化分金

水氯化分金亦系成熟工藝,已成功地應用于銅陽極泥濕法處理工藝中[1].本工藝采用水氯化分金,其反應方程式為:

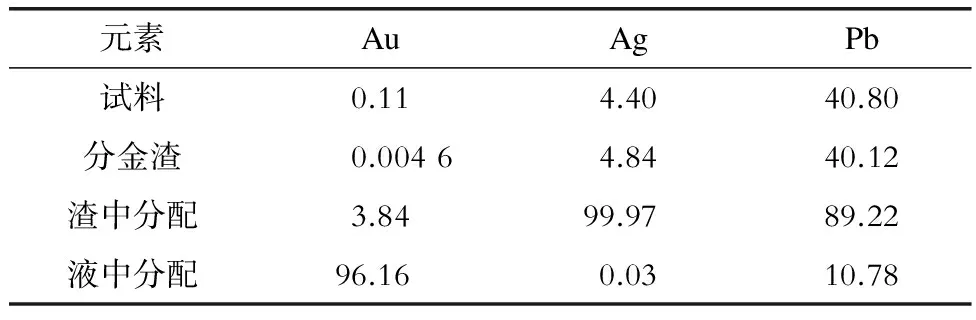

氯化分金工藝條件為:硫酸含量1 mol/L,NaCl 50 g/L,n(NaClO3)∶n(Au)=20∶1,常溫浸出,浸出時間4 h,固液比1∶4.試驗結果見表5.

表5 一次分銀渣水氯化分金試驗各元素的質量分數

受大量鉛包裹的影響,金的浸出率為96.16%.與其他研究工藝不同,本工藝在氯化分金時,采用的是常溫氯化浸出,這在之前未見有文獻公開報道.

4.3 金的還原和提純

分金液經SO2還原得到粗金,反應方程式為:

9H++8Cl-

還原殘液含金0.000 5 g/L以下,金還原率達99.6%以上.

粗金經氯化溶解,控制一定的氯離子濃度和酸度,并除去銀和鉛后,用草酸煮沸還原得到純金粉,其反應方程式為:

2AuCl4+3H2C2O4+6H2O=2Au+

6H2CO3+6H++8Cl-

還原殘液含金0.01 g/L以下,金還原率達99.9%以上.

所得金粉經光譜檢測,質量達到國標GB/T 4134—2003中Au-1的標準,其結果見表6.

表6 金粉光譜分析的各元素質量分數

4.4 分金渣二次分銀

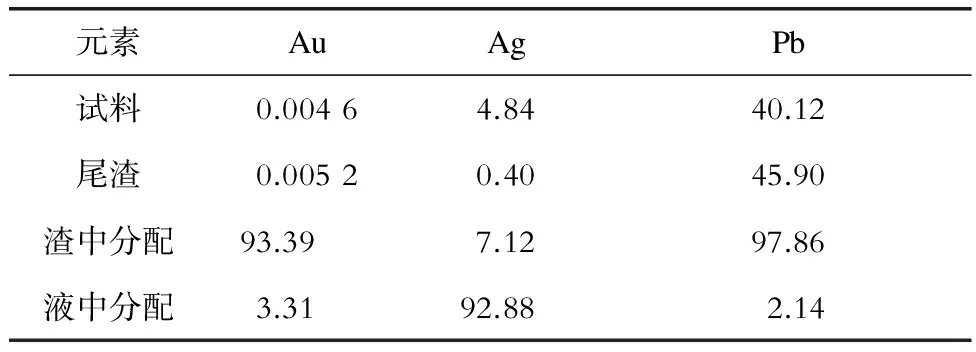

經水氯化分金后,物料中的銀均轉化為氯化銀.此分金渣用亞硫酸鈉二次浸銀工藝條件與一次分銀工藝條件相同,其試驗結果見表7.

表7 分金渣二次分銀試驗結果

4.5 銀的還原和提純

將二次分銀液合并,用甲醛還原銀,反應式為:

銀還原條件為:30 g/L NaOH,HCOH∶Ag=1∶2.5,溫度40~50 ℃,時間1 h.

還原母液含銀0.5~1 g/L,銀還原率達98.5%以上.經測定,還原得到各項的質量分數為:Ag 98.86%,Au 0.001 3%,Pb 0.97%.該粗銀經電解精煉后,即可得到99.99%的純銀.還原后的母液經SO2中和至pH8.5~9后,返回分銀.

4.6 金、銀的直收率

經測定,從鉛陽極泥至金粉、粗銀粉整個過程,金、銀的直收率分別為95.65%和98.08%.

5 結 論

(1) 本工藝采用控制電位選擇性浸出技術,有效地分離貴賤金屬,使貴金屬得到高度富集,并為最終提取金銀創造了良好的條件.整個工藝設計簡單合理,技術指標較為理想,不失為鉛陽極泥濕法處理可供選擇的較理想的一個新途徑.

(2) 在控制電位選擇性浸出賤金屬過程中,約1%的銀進入浸出液中,這可在過濾之前,通過

加入合適的還原劑(如新鮮的活性鉛陽極泥)還原置換進入溶液中的金、銀.

(3) 采用本工藝可得到99.99%的金粉和99.99%的純銀,金、銀的直收率分別達到95.65%和98.08%.

[1]盧宜源,賓萬達.貴金屬冶金學[M].長沙:中南大學出版社,2011.

[2]黎鼎鑫,王永錄.貴金屬提取與精煉[M].長沙:中南大學出版社,2003.

[3]謝斌,胡緒銘.高砷鉛泥控制電位氯化浸出金銀[J].貴金屬,1995,16(3):6-11.

[4]陳進中,楊天足.高銻低銀鉛陽極泥控電氯化浸處[J].中南大學學報(自然科學版),2010,41(1):44-49.

[5]王洪忠,劉心中,李中宇.氰化金泥控電氯化精煉工藝的研究[J].黃金,2006,27(10):33-35.

[6]趙天從.銻[M].北京:冶金工業出版社,1987.

[7]李義兵,陳白珍,龔竹青,等.用亞硫酸鈉從分銀渣中浸出銀[J].濕法冶金,2003,22(1):34-38.

美國用3D打印開發有色金屬新材料——新材料可承載自身16萬倍重量

據中國國防科技信息網報道,美國勞倫斯·利弗莫爾國家實驗室和麻省理工學院近期對外宣布,已通過微型增材制造(3D打印)技術—面投影微立體光刻技術,開發了一種超輕型新材料.該種材料承重量可達到自身重量的16萬倍,在重量和密度相當情況下,剛度是氣凝膠材料的1萬倍.研究人員通過在聚合物、金屬、陶瓷等材料上涂覆(金屬、陶瓷等)薄膜涂層,(聚合物、金屬、陶瓷)芯模通過加熱方法去除,留下中空管狀結構.通過重復上述工藝過程制造管狀結構,從而形成超輕、超高剛度的金屬晶格材料.該項目由美國預先研究計劃局(DARPA)和勞倫斯利弗莫爾國家實驗室定向研究和發展(LDRD)計劃聯合資助,預計該種材料將對航空航天、汽車工業等所需采用輕型、高剛度、高強度材料的行業產生重大的影響.

(摘自《中國有色網》)

TechnologicalPracticeofProcessingLeadAnodeSlimebyHydrometallurgy

HUANGZong-yao

(ChinalcoShanghaiCopperCo.,Ltd.,Shanghai200940,China)

Lead anode slime is an important raw material for extraction of gold,silver and other metals.Metals of copper,antimony and bismuth were oxidatively leached before precious metals by controlling potential in 400-450 mV and precious metals were enriched in residue.The 99.99% silver could be obtained by electrorefining crude silver of 98.86%,which was produced from lead anode slime using two steps of separating silver with sodium sulfite and reducing silver with formaldehyde.Crude gold was

by chloridizing separation of gold at room temperature and reduction with SO2.Pure gold powder up to the standard of GB Au-1 was obtained by dissolving crude gold and reducing with oxalic acid at boiling temperature.With this process satisfactory results were obtained:the direct recovery rates of gold and silver from lead anode slime reached 95.65% and 98.08% respectively.

lead anode slime; hydrometallurgical process; gold; silver; leaching

1005-2046(2014)03-0114-05+0127

10.13258/j.cnki.snm.2014.03.005

2014-04-30

黃宗耀(1962-),男,工程師,主要從事有色金屬冶金的技術研究、生產、管理和經營工作. E-mail:huangzongyao@hotmail.com

TF831;TF832

A