復合軋制工藝對Al/Mg復合板冶金結合層組織和性能的影響

張翼航, 陳飛帆

(1.中色科技股份有限公司, 河南 洛陽 471039; 2.一拖(洛陽)中成機械有限公司, 河南 洛陽 471004)

復合軋制工藝對Al/Mg復合板冶金結合層組織和性能的影響

張翼航1, 陳飛帆2

(1.中色科技股份有限公司, 河南 洛陽471039;2.一拖(洛陽)中成機械有限公司, 河南 洛陽471004)

采用AZ31鎂合金和純鋁進行高溫復合軋制制備鎂-鋁復合板,使其兼具鋁的表面耐蝕性和鎂合金的高比強度特性.采用金相顯微鏡、掃描電子顯微鏡和電子萬能拉伸機等設備,研究了不同熱軋溫度及退火工藝參數對鋁-鎂復合界面的顯微組織和結合強度的影響.結果表明:300℃軋制,鎂-鋁復合板出現嚴重邊裂;450℃軋制,邊裂消失;在軋制溫度為400℃、壓下率為50%、300℃退火2h的條件下得到的復合板界面結合強度最大,為7.5MPa.

鎂-鋁復合板; 軋制復合; 顯微組織; 界面結合強度

0 前 言

鎂合金因其眾多的優點,在眾多領域得到了廣泛的應用,但絕大多數商用鎂合金的耐腐蝕性較差.純鋁有較高的抗腐蝕性能,采用軋制方法制成Mg/Al疊層復合板,使純鋁薄板包覆在鎂合金表面,可以使其表面具有鋁的耐腐蝕性能,又可以使其心部具有鎂合金良好的阻尼減震、抗沖擊和高比強度等優點.這種鎂-鋁復合板在汽車及航空領域會有很大的應用潛力.另外,由于包覆鋁層具有良好的塑性和一定的變形抗力,在變形過程中能有效阻止鎂合金中的裂紋擴展,因此采用純鋁包覆在鎂合金表面進行復合軋制,能改善鎂合金的塑性變形能力.可以預言,這種Mg/Al疊層復合材料具有單一合金無法比擬的優異綜合性能.

本文采用高溫軋制的方法將AZ31鎂合金和純鋁復合到一起,得到性能優良的復合板.對于提高鎂-鋁復合板的生產技術水平、推動鎂合金產品的產業化、拓寬鎂合金的應用領域具有重大的科學和現實意義.

1 試驗材料與方法

1.1 材料

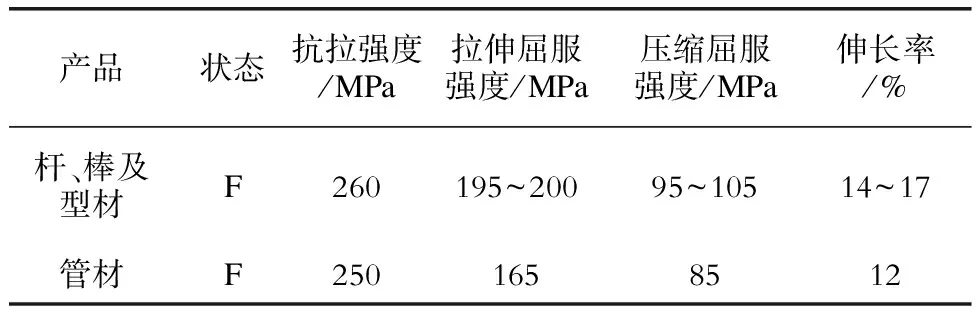

試驗采用AZ31鎂合金熱擠壓板材作為基材.化學成分見表1.AZ31鎂合金為Mg-Al-Zn三元系合金,具有良好的強度、塑性和耐蝕性[1],其典型的室溫力學性能見表2.將熱擠壓AZ31鎂合金制成長100 mm、寬50 mm、高10 mm的復合板基.試驗采用厚度為0.5 mm的工業級1060純鋁箔作為復合板的覆材,化學成分見表3.將純鋁箔裁剪成長150 mm、寬50 mm的薄片.

表1 AZ31鎂合金主要成分的質量分數

表2 AZ31鎂合金的室溫力學性能

表3 工業級純鋁1060中各元素的質量分數

1.2 方法

試驗采用傳統的三步法軋制復合工藝,即表面處理→軋制復合→軋后熱處理.

表面處理流程如下:用丙酮將金屬表面的油污清洗干凈→酒精沖洗→超聲波清洗機浸洗10 min→吹風機吹干→用金屬表面清刷機刷去金屬待復合表面的氧化膜,在表面形成砂面效果.

根據純鋁和鎂合金的變形特性及Mg-Al二元相圖[2],選擇熱軋復合溫度為300,350,400和450 ℃;根據資料[3-4],隨著退火溫度升高,擴散速率增加,復合板的結合強度亦會提高;但溫度過高,會導致生成的金屬間化合物厚度增加,令結合強度迅速下降.故試驗選用的退火溫度為300 ℃.

軋制復合工藝流程為:金屬表面預處理→加熱爐中保溫1 h→角磨機快速去除金屬待復合表面氧化層→一道次熱軋(壓下率25%)→回爐保溫1 h→二道次軋制(壓下率25%)→退火.

2 試驗結果

2.1 顯微組織

圖1為各軋制溫度下鎂合金組織500倍下的金相照片.從圖1(a)中可以發現軋制前鎂合金基體的晶粒最大;從圖1(b)~(c)可以看出,經過熱軋變形及退火處理后,其晶粒明顯細化,說明材料內部發生了明顯再結晶.從圖1中還看到,在300 ℃和350 ℃熱軋,復合板基體鎂合金晶粒相對較小,晶粒尺寸分別約為40 μm和35 μm;400 ℃和450 ℃熱軋條件下的晶粒較大,晶粒尺寸分別約為70 μm和80 μm.

不同溫度下熱軋,晶粒尺寸的上述變化是因為軋制溫度越高,原子活動能力越強,晶粒越容易長大.

2.2 軋制溫度對復合板結合面強度的影響

軋制溫度決定AZ31鎂合金基體的塑性變形能力,也是影響復合板結合強度的一個重要因素;另一個影響復合板結合強度的熱軋參數是軋制壓下率.當壓下率過低時,鎂-鋁板不能實現有效軋制復合.因為其軋制力不足以使待復合表面的金屬氧化膜及加工硬化層破裂,從而無法使待復合界面兩側的金屬原子擠出,形成原子擴散層[5].

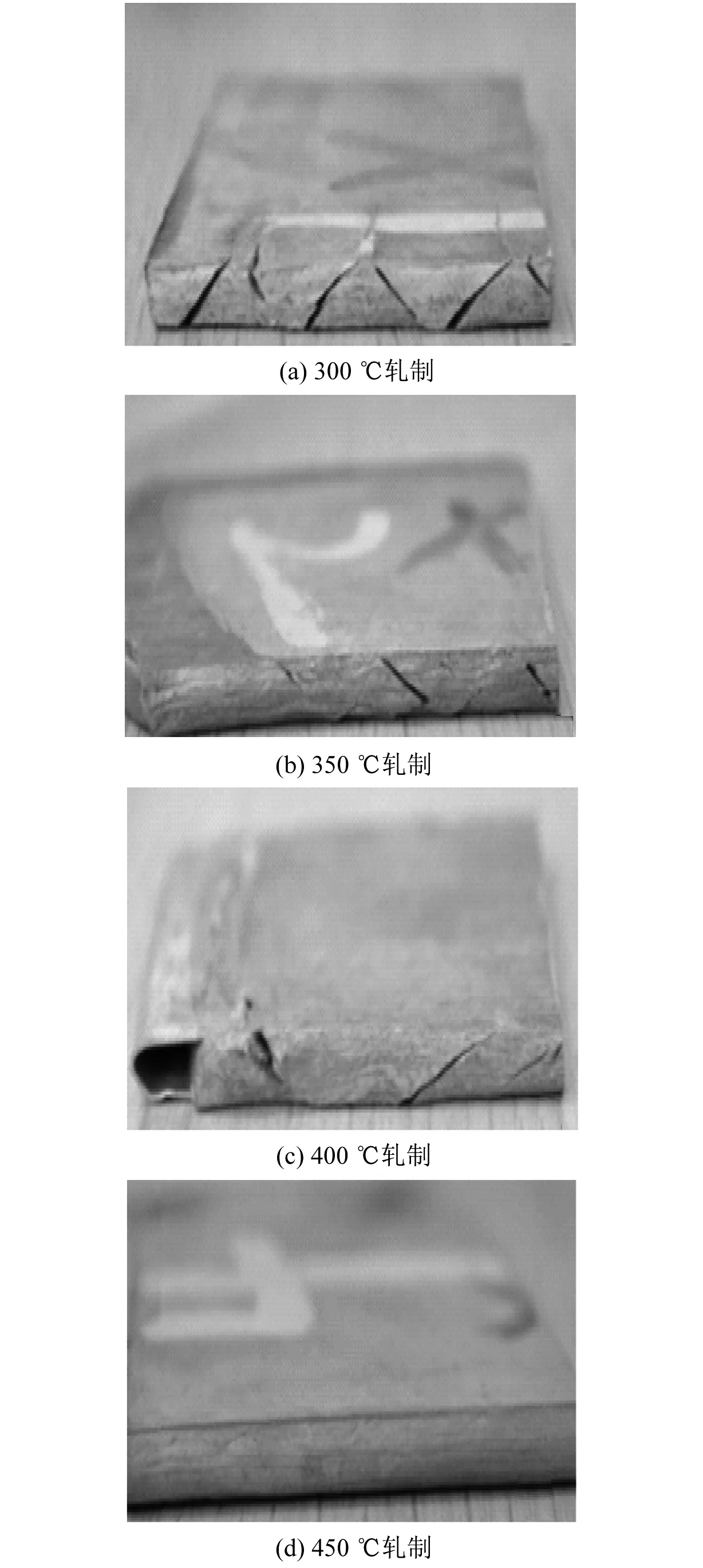

圖2為熱軋溫度對復合板形邊裂的影響照片.從圖2中可以看出,當軋制溫度為450 ℃時,沒有邊裂形成;但在300~400 ℃溫度下軋制,邊緣均有明顯裂紋,溫度越低,邊裂越嚴重.邊裂形成的主要原因為鎂合金密排六方結構在低溫下位錯滑移系較少,塑性較差,變形困難.

圖1 各軋制溫度下鎂合金組織500倍金相照片

圖2 不同軋制溫度下復合板邊裂照片

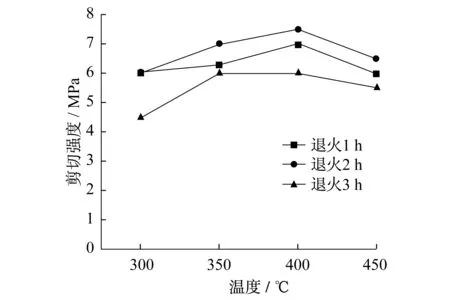

圖3為復合軋制壓下率為50%、軋制溫度范圍為300~450 ℃、退火溫度為300 ℃時,鎂-鋁復合板復合界面剪切強度隨軋制溫度變化的關系曲線.在上述試驗參數范圍內,鎂-鋁復合板均能實現有效復合.軋制溫度為400 ℃時獲得的鎂-鋁復合板復合界面的剪切強度最高,在退火2 h后的剪切強度可達最大,約為7.5 MPa;其次為350 ℃及450 ℃,軋制溫度為300 ℃時,復合板的界面剪切強度最低.

圖3 復合界面剪切強度隨軋制溫度變化的關系曲線Fig.3 Relationship between composite interfacial shear strength and the rolling temperature

2.3 鎂-鋁熱軋復合板的退火

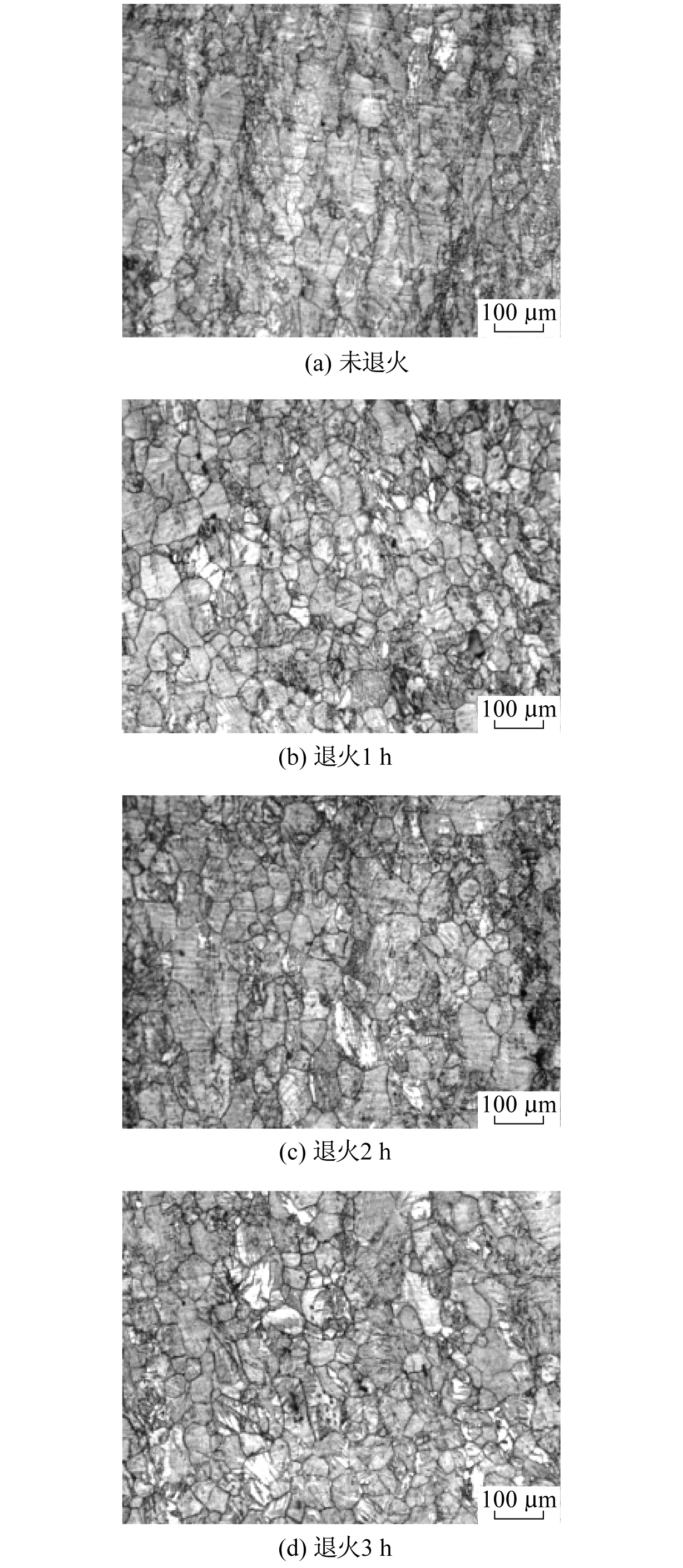

圖4為熱軋復合板中鎂合金基體在300 ℃退火不同時間的金相組織照片.

從圖4(a)中可以看到,退火前的顯微組織尚處于加工硬化狀態,晶粒沿軋制方向被明顯拉長,在晶界上觀察到密集的細小晶粒,可能是熱軋過程中的動態再結晶形成的.從圖4(b)~(d)中可以看出,隨著退火時間的延長,條狀的晶粒趨于等軸化.表明在退火過程中發生了靜態再結晶.退火時間從1 h延長到3 h時,等軸晶粒的尺寸并沒有明顯的長大,說明退火1 h內,基體鎂合金的再結晶已完成,加工硬化儲能已消耗殆盡,并且隨后發生的晶粒長大速率很小.但在退火2 h和3 h的金相照片中觀察到個別粗大的晶粒,說明300 ℃退火、時間≥2 h時,會發生二次再結晶.

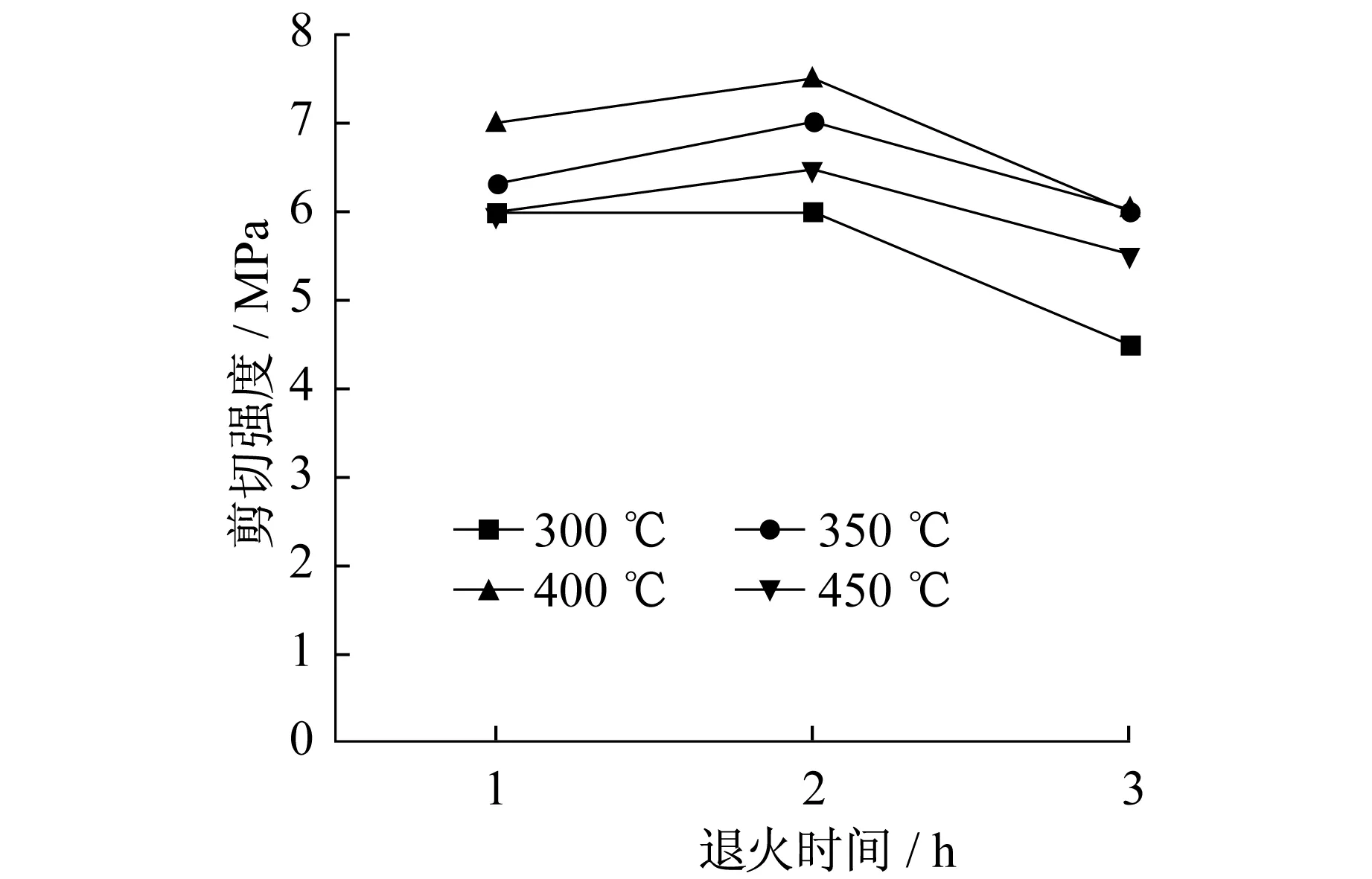

圖5為退火溫度為300 ℃時,退火時間對鎂-鋁復合板結合面強度的影響曲線.從圖5中可以看出無論是哪種軋制溫度,保溫2 h時,鎂-鋁復合板界面剪切強度較大.軋制溫度為400 ℃、壓下率為50%時達到最大,約為7.5 MPa;其次為退火1 h;退火3 h、軋制溫度300 ℃、壓下率50%時,界面結合強度最小,約為4.3 MPa.

圖4 熱軋復合板中基體鎂合金顯微組織在300 ℃退火過程中的演變Fig.4 Microstructural evolution of the base magnesium alloy of the hot rolled composite plate during annealing at 300 ℃

圖5中復合界面剪切強度隨退火時間變化的原因為:退火可以促進金屬原子的激活過程,使原子的活性增大,促使復合表面原子加速向金屬內部擴散,復合界面由物理接觸進入到化學結合過程,形成冶金結合,生成金屬間化合物Al12Mg17和Al3Mg2.溫度對元素擴散有著顯著的影響,溫度越高、元素的擴散活化能越低、元素的濃度梯度越大,元素的擴散速度越快,越有利于兩層金屬之間形成金屬間的牢固結合[6];另一方面,金屬間化合物Al12Mg17和Al3Mg2的塑性差,不利于復合板的復合強度,所以隨著退火時間的延長,Mg、Al原子互擴散程度加深,化合物層厚度的增加,復合板的結合強度逐漸減小.

圖5 復合界面剪切強度隨退火時間變化的關系曲線Fig.5 Relationship between composite interfacial shear strength and annealing time

3 結 論

(1) 在300~450 ℃、總壓下率為50%的條件下,復合軋制的AZ31鎂合金/鋁復合板均能得到較好的復合強度;300 ℃時,復合軋制的鎂-鋁復合板出現嚴重邊裂,但隨著軋制溫度的升高,邊裂情況逐漸好轉,至450 ℃時,復合板的邊裂現象消失.

(2) 350 ℃熱軋后的復合板中鎂合金基體的晶粒最小,晶粒尺寸約為35 μm;熱軋復合板鎂合金基體300 ℃退火1 h即能達到完全再結晶.

(3) 軋制溫度為400 ℃、總壓下率為50%、300 ℃退火2 h得到的復合板界面結合強度最大,為7.5 MPa;該條件下得到的復合板復合層厚度適中,兩側Mg、Al原子擴散進基體形成一定比例的固溶體.

[1]陳孝先,李秋書,范艷艷.AZ31鎂合金的研究現狀[J].太原科技大學學報,2009(1):1-3.

[2]王宏,張十慶,鄒興政,等.包鋁鎂合金的工藝特點及應用前景[J].功能材料,2011,42:788-790.

[3]張毅斌,王群驕.包鋁鎂板軋制復合機理的研究[J].材料開發與應用,2009,24(6):72-75.

[4]劉理.銅/鋁復合板軋制工藝與理論研究[D].沈陽:東北大學,2006.

[5]張青來,盧晨,朱燕萍,等.軋制方式對AZ31鎂合金薄板組織和性能的影響[J].中國有色金屬學報,2004,14(3):391-397.

[4]劉理.銅/鋁復合板軋制工藝與理論研究[D].沈陽:東北大學,2006.

[6]馬闖.不銹鋼-鋼復合薄鋼板生產工藝特性及鈦鋼復合新工藝研究[D].沈陽:東北工學院,1990.

祥光銅業年產40萬t陰極銅工程投產

據中國有色金屬工業協會信息,近日山東祥光銅業公司閃速熔煉爐、閃速吹煉爐相繼投料,標志著祥光銅業年產40萬t陰極銅工程全面建成投產.

祥光銅業二期工程成功對接后,產能可提高50%,可實現年產陰極銅60萬t、黃金20 t、白銀600 t、硫酸170萬t以及其他稀有金屬1 000 t的目標.祥光銅業是繼美國肯尼柯特公司之后,世界上第二座采用閃速熔煉和閃速吹煉工藝的銅冶煉廠.祥光銅業二期工程的建成,使企業在技術、安全、環保、節能和高效等方面走在世界前列.

(摘自《中國銅業》網)

TheEffectofCompositeRollingProcessontheMicrostructureandPropertiesoftheMetallurgicalBondingofAlandMg

ZHANGYi-hang1,CHENFei-fan2

(1.ChinaNonferrousMetalsProcessingTechnologyCo.,Ltd.,Luoyang471039,China; 2.YTO(Luoyang)ZhongchengMachineryCo.,Ltd.,Luoyang471004,China)

Pure aluminum and AZ31 magnesium alloy were combined,using high temperature rolling,to make magnesium-aluminum composite plate,which will have a good surface corrosion resistant of aluminum and an excellent specific strength of magnesium.Metallographic microscope,scanning electron microscopy,electronic universal tensile machine and other equipment were used to test the effect of hot rolling temperature and the processing parameters of the annealing on the microstructure and the binding strength of the magnesium-aluminum composite plate.

magnesium-aluminum composite plate; rolled composite; microstructure; interfacial binding strength

1005-2046(2014)03-0105-05

10.13258/j.cnki.snm.2014.03.003

2014-05-08

張翼航(1986-),男,助理工程師,主要從事有色金屬設備設計及軋制工藝的研究.E-mail:zhangyihang1986@163.com

TB331

A