XSL170 1水龍頭的研制

王永軍,安青龍 (中石油大慶鉆探工程公司鉆井二公司,黑龍江 大慶 163413)

鉆井水龍頭是石油鉆機懸吊系統一個重要設備。大慶鉆探工程公司在前2年的鉆井施工過程中曾出現了水龍頭中心管下部漲裂及與其連接的雙反接頭公扣螺紋發生斷裂,致使鉆井施工中使用的鉆具掉落鉆臺面和頓鉆事故,這類事件的發生極易造成鉆井施工過程中人身傷害及工程、機械類的安全事故。因此,迫切需要分析發生水龍頭中心管下部及雙反接頭公扣螺紋斷裂的原因,針對不合理結構進行有效的技術改進,以保障人員、設備及生產安全。

1 水龍頭中心管及雙反接頭受力分析

石油鉆井中的水龍頭既要和上部游車大鉤保持相對靜止狀態,又要能帶動鉆桿實現旋轉運動。在正常工作狀態下,下面懸掛著幾千米的鉆桿,內部還流動著高壓泥漿,另外還要受到扭轉、彎曲等多種載荷的作用,其受力狀態極其復雜。而水龍頭的旋轉以及承受的載荷主要是通過水龍頭中心管來實現。中心管與旋轉鉆桿的連接則是通過它們之間接頭上的螺紋連接來完成。中心管或雙反接頭強度不夠,會產生疲勞斷裂。而筆者要研究的就是設計合理的結構尺寸防止發生疲勞斷裂。

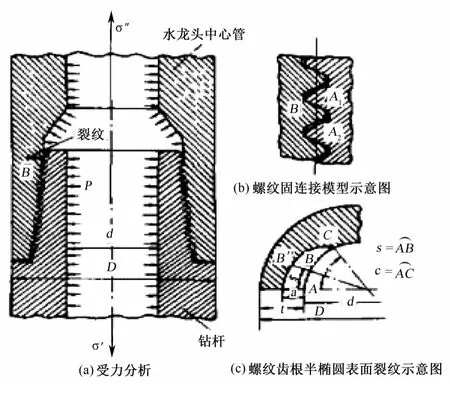

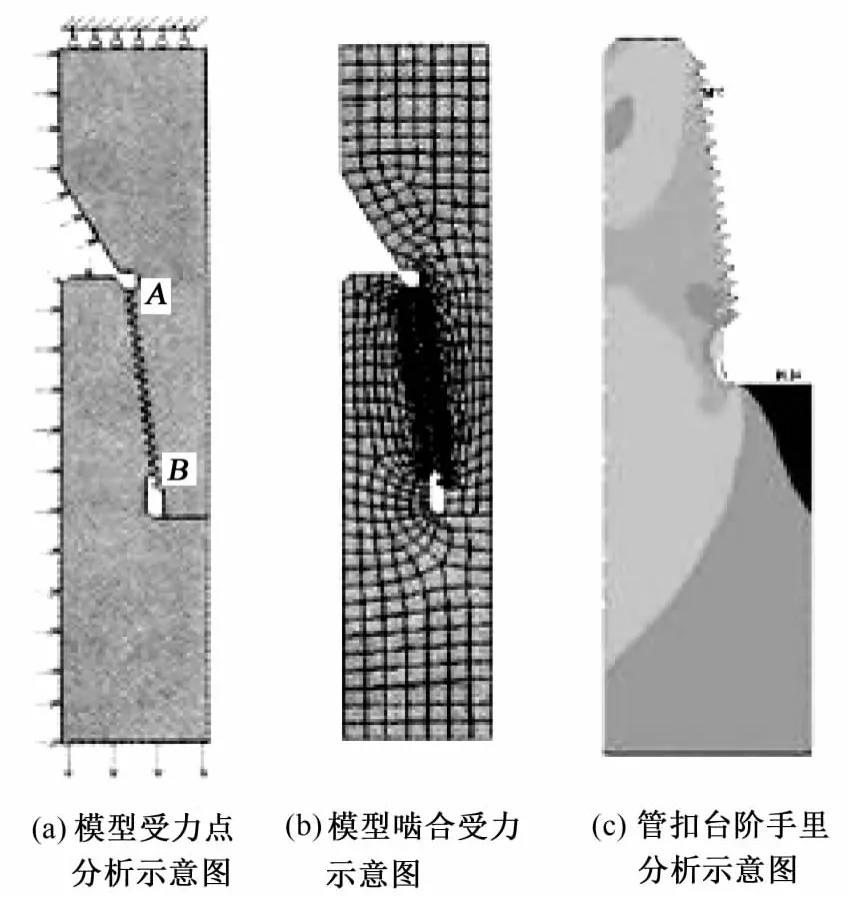

水龍頭中心管在高壓泥漿和軸向載荷作用下最大應力出現在螺紋根部以及倒角處,而螺紋面又以前5牙最大。這些位置也是最有可能發生屈服破壞的地方[1],如圖1和圖2所示。

非線性和材料非線性耦合求解得出結論——產生屈服破壞的主要應力強度來至于拉伸載荷[2]:

式中,σ為拉伸載荷,N/m;σ∞為拉伸載荷密度,(N·m)/m2;D為接頭外徑,mm;d為接頭內徑,mm;dc為齒根直徑,mm。

在式(1)中σ∞、d2均不能改變的情況下,設:

式中,Δd為直徑變量,mm。從式 (3)中可以得出結論,D越大,形成的拉伸載荷越小,所需材料強度因子越小。因此,適當增加中心管及雙反接頭直徑可以防止其發生疲勞斷裂。

圖1 水龍頭中心管與鉆桿連續狀態受力示意圖

圖2 中心管螺紋連接有限元分析模型

2 改進方案與加工制造工藝

2.1 改進方案

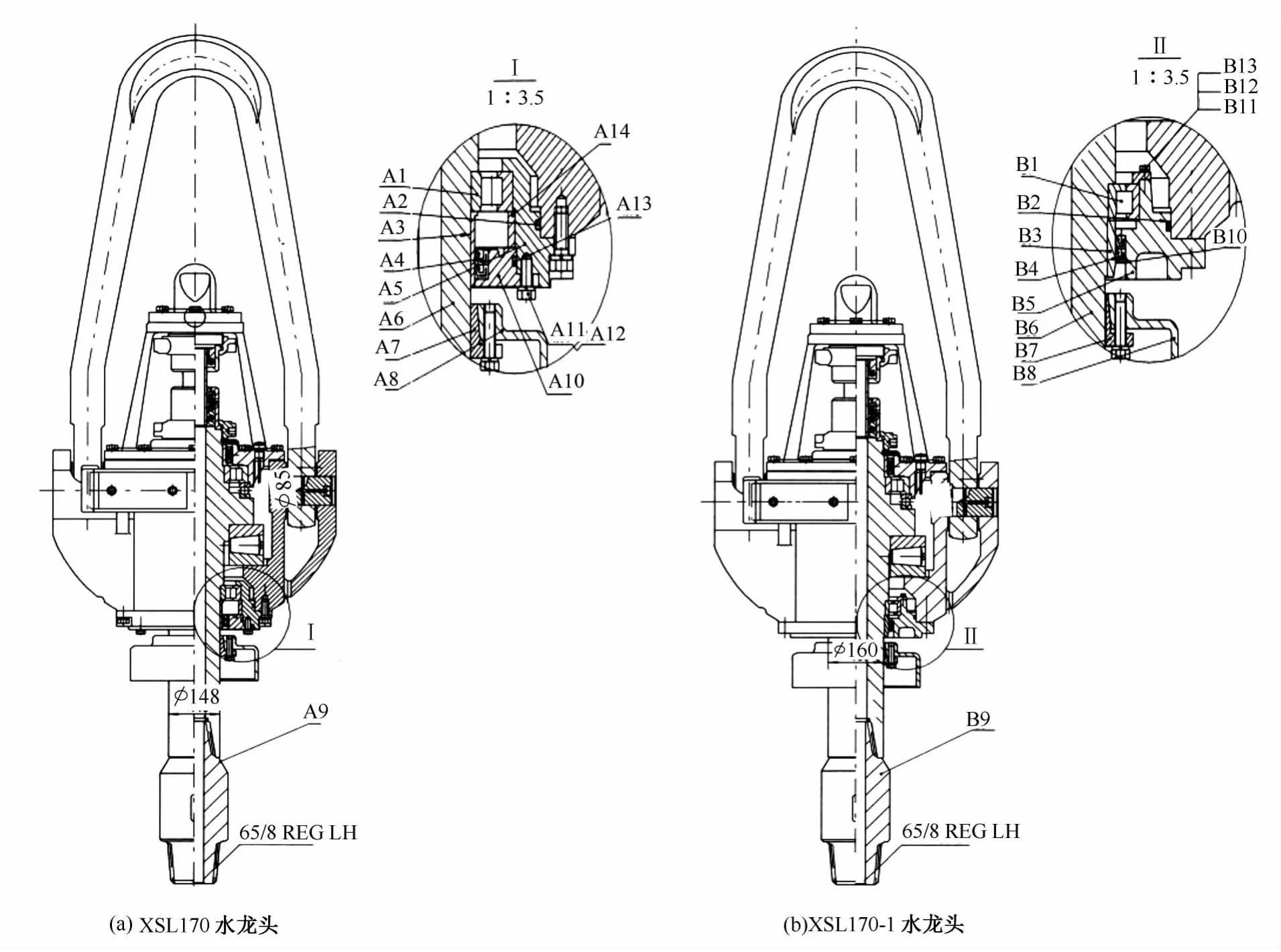

通過對現有XSL型水龍頭的結構及相關尺寸 (見圖3(a))進行分析,確定了項目進行改進的主攻方向。

圖3 XSL170水龍頭與XSL170-1水龍頭結構簡易圖

1)結合現場可操作性,增加水龍頭中心管外徑尺寸,由原來的?148增加12mm中心管直徑改變為?160 (適合鉗頭)。

2)改進雙反接頭扣型,有原來的410扣型改變為411(工程技術要求)。

3)隨著中心管直徑的改變與其相關的下壓蓋、軸承、摩擦輪及密封圈尺寸也需要相應改變,如圖3(b)所示。

2.2 加工制造工藝

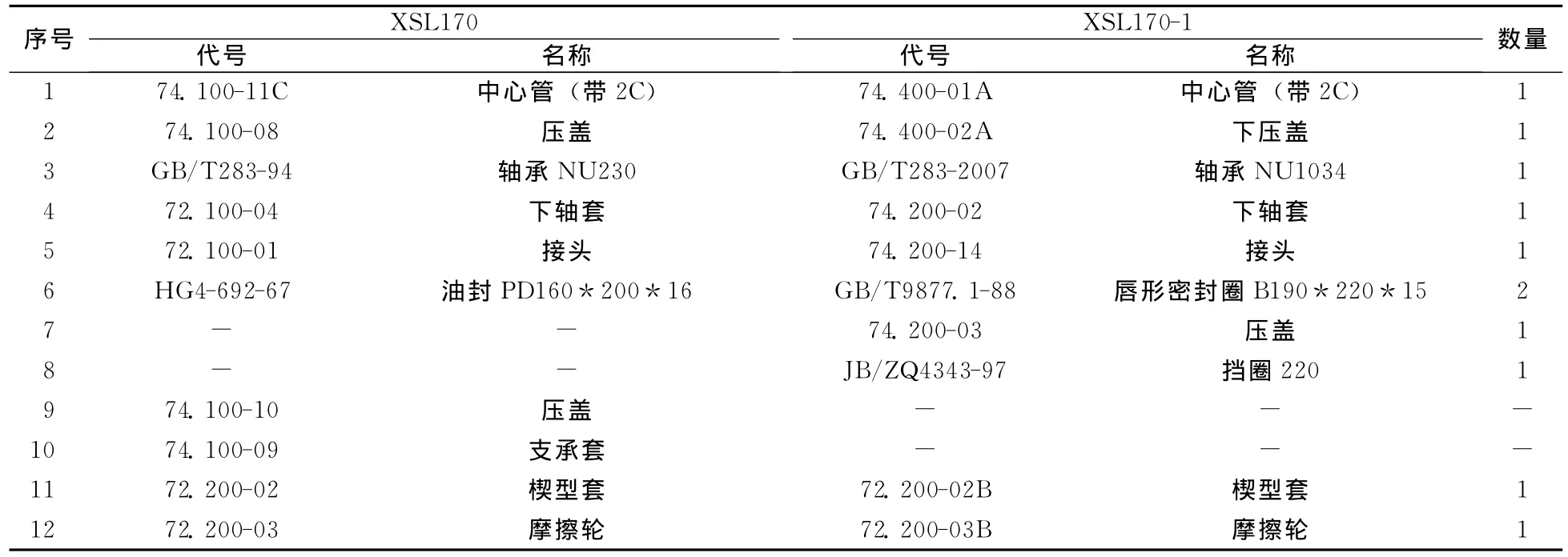

對改進結構后零件的加工制造進行工藝設計并進行加工制造。加工過程中應該考慮的原則是結構的改進能改變零件力學性能,不應改動易損件互換性;保證新型水龍頭與原先的水龍頭實現易損件通用;實現利益最大化,成本最小化。最終目的是通過對雙反接頭螺紋尺寸的改型,增加水龍頭中心管外徑尺寸,改進雙反接頭扣形,獲得雙反接頭螺紋根部的強度,提高其水龍頭總件的安全性能。XSL170-1與原XSL170旋扣水龍頭變動部分對照表如表1所示。

表1 XSL170-1與原XSL170旋扣水龍頭變動部分對照表

3 現場應用情況

現鉆井二公司30515和30622鉆井隊安裝了該XSL170-1型水龍頭。30515鉆井隊2012年3月6日開始使用打井45口。30622鉆井隊2012年6月25日開始使用,先后完成了水平井、定向井、評價井、取心井等各種井型12口,最深井深達2689m。該XSL170-1型水龍頭性能穩定,至今沒有出現安全事故。

4 結論

1)該XSL170-1型水龍頭降低了因水龍頭中心管下部雙反接頭公螺紋根部發生斷裂產生的安全事故發生率。

2)水龍頭中心管下部雙反接頭公螺紋根部發生斷裂,會導致其他配件損壞,必須返廠維修,成本將是水龍頭總價的2/3,或者更高。新型水龍頭使用壽命延長,節省了修理成本。

[1]楊斌,陳莉蓉,鄔柯,等 .水龍頭中心管螺紋連接承載能力與密封性能分析 [J].石油礦場機械,2006,35(5):39-41.

[2]楊曉翔,尚福林.SL450水龍頭中心管螺紋齒根表面裂紋應力強度因子三維有限元分析 [J].機械強度,1996,18(1):77-80.