雙作用變量葉片泵的數字化研究

李超 LI Chao;雷秀 LEI Xiu

(內蒙古工業大學,呼和浩特010000)

0 引言

隨著我國工業現代化建設的快速發展,能源短缺日益嚴重,合理的利用能源變得更加重要。在流體傳動及控制技術領域,節能技術同樣必不可少。開展流體傳動節能技術的研究不僅可從現有液壓設備的節能技術改造中獲得巨大經濟效益,而且也是我國在先進制造業上趕超國際先進水平的需要[1]。在工業生產中變量泵是實現液壓系統高效、節能的基礎,因此研發性能優良的變量泵是流體傳動節能技術研究的重要課題之一。

目前液壓系統中的液壓泵主要有齒輪泵、柱塞泵、葉片泵、螺桿泵等,其中的葉片泵是廣泛被使用的一種液壓泵。葉片泵按其結構來分有單作用式葉片泵和雙作用式葉片泵。單作用式葉片泵主要用作變量泵,由于單作用葉片泵轉子、主軸和軸承所承受的徑向力較大,影響了泵的使用壽命和壓力的提高。而雙作用葉片泵的突出優點在于徑向作用力平衡,但是由于結構上很難實現排量的變化,使用上也受到了限制[2]。因此,若能開發出可實現變量的雙作用葉片泵,就可以將這兩種泵的優點結合起來,既能克服徑向不平衡力的缺點,又能實現排量的變化。針對這一技術問題,國內外很多學者都在進行研究探討,研究的核心就是雙作用葉片泵如何實現變量。目前比較成熟的變量方法是通過驅動泵的定子圈偏轉,改變泵的定子和配油盤的位置關系,來實現排量的變化。

本文所要介紹的數字式雙作用變量葉片泵是在這種變量方法的基礎上,提出了以步進電機作為機電轉換裝置,以單片機作為控制器的數字式雙作用變量泵。這樣不但解決了雙作用葉片泵的變量問題,同時實現了泵的數字化調節與控制,對于合理利用能源,提高液壓傳動工作效率具有重要的意義。

1 雙作用變量葉片泵的工作原理

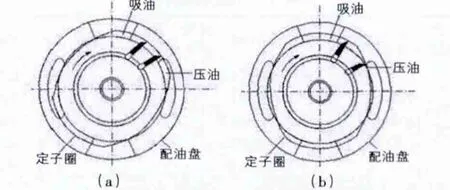

圖1(a)、(b)分別是泵全排量時定子圈的位置和零排量時定子圈的位置示意圖。通過轉動定子圈,使其與配油盤之間的相對位置關系發生改變,也就是在需要泵輸出流量時,調節定子使其過度曲線對應于配油盤吸、壓油窗。而在不需要輸出流量時,使定子的長半徑和短半徑圓弧段與配油盤的吸、壓油窗相對應。因為這時工作容積不變,所以不吸、壓油,即為零排量輸出[4]。

圖1 雙作用變量葉片泵的工作原理圖

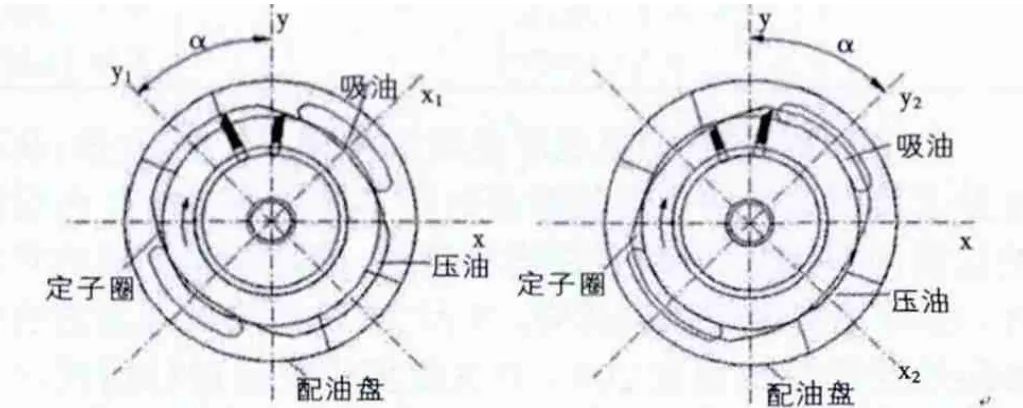

但是,在定子圈偏轉的時候,勢必會產生比較大困油現象,影響泵的正常工作。為了解決這一問題,我們將定子圈做成兩片疊加起來使用,同時把葉片等分成兩個,并排地插在轉子葉片槽中。當一個定子環長半徑圓弧與吸油窗相對時,使另一個定子長半徑圓弧與壓油窗相對。因此當每個工作空間在經過定子過度曲線段時,正好在一個定子圈內是由大到小變化,而在另一個定子圈內是由小到大的變化。這樣,由大到小的壓縮容積就被另一個由小到大的容積所吸收,總容積并沒有變化。這時,泵將零排量輸出。如圖2所示。

圖2 定量泵設計成變量泵時消除困油的方法,圖為零排量

當需要從零排量到全排量變化時,必須同時使兩定子圈反向偏轉。使yy1y2重合,xx1x2重合,如圖3所示。這時兩片定子圈的過度曲線段都正好與吸、壓油窗相對,泵將全排量輸出。

圖3 全排量時的情況

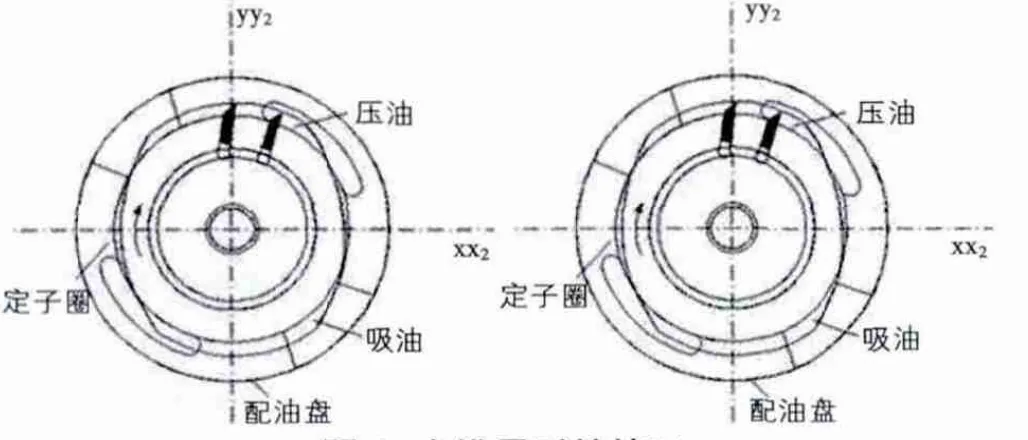

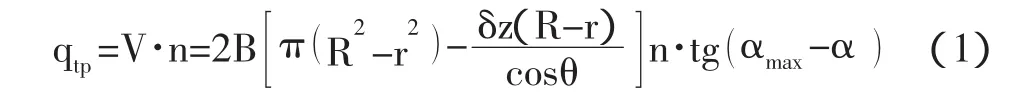

綜上所述,調整定子圈y1-x1,y2-x2與配油盤y-x的偏轉角度α便可以調整其輸出流量的大小。其中αmax=π/4,0≤α≤π/4,(度)。這樣雙作用變量葉片泵的理論流量公式就可以寫成

式中:qtp為變量葉片泵的理論流量(m3/s);B=b1+b2,b1,b2為單個葉片寬度(m);R為定子內圓弧大半徑(m);r為定子內圓弧小半徑(m);δ為葉片厚度(m);z為葉片數;θ為葉片傾角(°);n 為轉子轉速(r/s);α 為定子圈偏轉角,αmax=π/4,0≤α≤π/4(°)。

2 變量機構控制方法

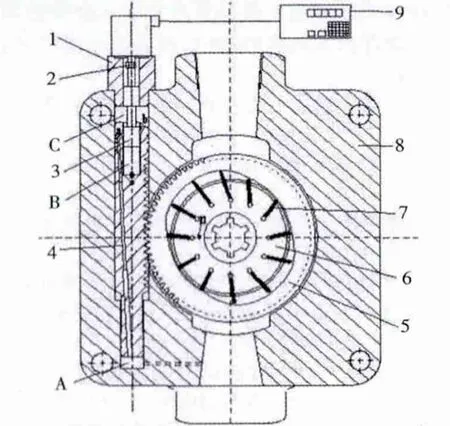

如何實現定子圈的偏轉是雙作用變量葉片泵最關鍵的問題。從全排量變到零排量或從零排量變到全排量時,要求兩定子的偏轉角同時作反向變化。驅動定子圈同時反向變化的機構即為變量機構[4]。本文采用51單片機作為數字化控制器,步進電機作為動力源,螺母絲杠作為傳動副,數字閥控缸驅動齒條式柱塞與定子外圓柱面上加工出的齒相互嚙合的方式進行工作。如圖4為驅動一片定子圈偏轉的變量機構工作原理圖。

圖4 變量機構工作原理圖

閥芯通過一個螺母絲杠副和步進電機相連,閥芯插入到活塞上端部配合的閥套中。并在活塞上開了三個閥口。a口和壓力腔A相連,壓力腔A在底部和排油口相連通。通過b口把控制腔和活塞內腔連在一起。c口與回油腔相連。當需要變量時,根據泵輸出流量的要求,通過事先編輯好的程序,單片機發出相應的脈沖信號,經功率放大器放大后驅動步進電機,步進電機以相應的頻率和轉向轉過一定的角位移θ,從而帶動螺母轉動并由絲杠提動伺服閥芯作向上或向下的運動,產生位移xv,使伺服閥口開啟,這時泵靠自身油液驅動變量柱塞隨閥芯的位移而運動,產生位移xp,進而驅動一片定子圈偏轉角度α。另一片定子圈和變量機構原理相同。所以,通過這兩個變量機構就可以使兩片定子圈同時反向偏轉,使泵實現全排量—零排量—全排量的變化,達到變量的需求。變量機構的控制框圖如圖5所示。

圖5 變量機構控制框圖

3 變量機構數學模型分析

3.1 變量機構基本方程

式中:xv為閥芯的位移量(m);β 為步進電機步距角(°);t為螺距(m);j為螺紋頭數;Ni為單片機發出的脈沖數。

②變量柱塞的位移量

齒條柱塞與外圓加工齒的定子是齒輪齒條嚙合,所以變量柱塞的位移量與定子偏轉的角度的關系為

式中:xp為變量柱塞位移量(m);α 為定子圈偏轉角(°);Df為定子圈與變量柱塞組成齒輪齒條嚙合分度圓直徑(m)。

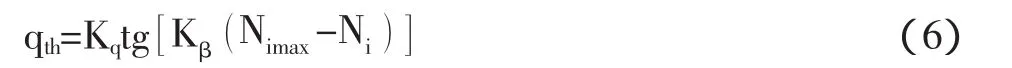

3.2 泵靜態調節流量公式

由于伺服閥和變量缸是隨動關系,因此,xv=xp,即

這樣,將(5)式帶入(1)中,有

其中Kq和Kβ分別為流量系數和調節系數。

式(6)即為數字化雙作用變量葉片泵的靜態調節流量公式。由(7)、(8)可知該式中,Kq和 Kβ均為常數。

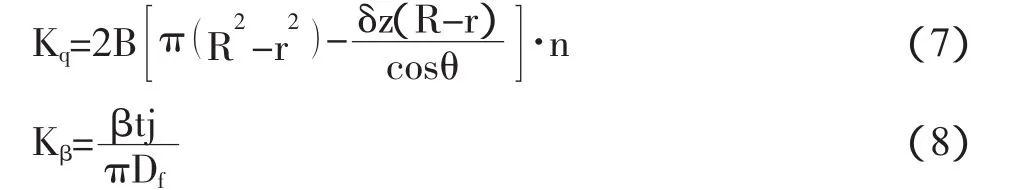

3.3 變量機構參數化分析

本文是以YB1-25型葉片泵作為研究基礎,結合該泵的部分結構參數,設計定子內圓弧大半徑長度R為32.5mm,定子內圓弧小半徑r為28.5mm,定子分度圓直徑Df為 75.5mm,葉片寬度 B為 20mm,葉片厚度 δ為1.8mm,葉片傾角θ為13°,葉片數z為12。泵的轉子轉速n為1000r/min。本文采用了歩距角為1.5°的36BF003型步進電機;采用d=20mm,t=4mm,j=1的絲杠螺母副。根據泵的結構參數,設計變量柱塞由全排量到零排量行程為xp=29.6mm。這樣全行程29.6mm所需要的脈沖數Ni=360°xp/βtj=1776個。據此,我們可以計算得到當定子偏轉一定角度時,單片機需要發送的脈沖個數。如表1所示為定子偏轉角以5度為間隔時,對應的單片機需要發送的脈沖數以及此時泵的理論流量。

表1 理論計算

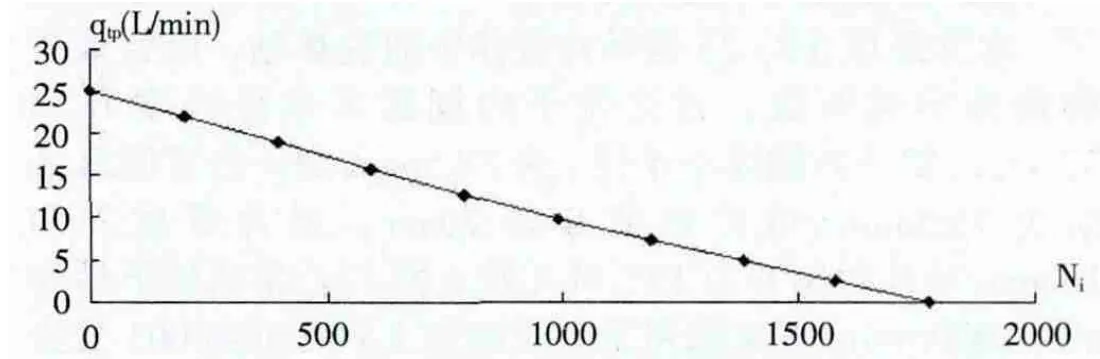

由此,可以繪制此變量泵由全排量到零排量靜態調節qtp-Ni特性圖,如圖6所示。

圖6 理論計算qtp-Ni特性圖

由此圖可以看出,泵流量qtp的變化只取決于單片機發出的脈沖數Ni。因此,我們可以編寫相應的單片機程序,來控制發送脈沖的個數,從而使泵的排量發生改變。

4 結論

本文針對雙作用葉片泵實現變量的理論做了簡單了陳述,在此基礎上針對雙作用葉片泵實現變量又做了數字化的改進。通過對泵變量機構數學模型的分析,得到了泵靜態調節流量公式,繪制出qtp-Ni特性圖,并對變量機構進行了參數化析。由此得出,通過控制信號輸出量的變化就可以使泵排量發生相應的改變。因此基于單片機控制,步進電機驅動的數字式雙作用變量泵是成立的。但是必須要進行參數優化以及動態實驗研究,使其得到進一步的改善。

[1]蘇東海,王慶瑋.單片機在數字變量軸向柱塞泵的應用的研究[J].組合機床與自動化加工技術,2004(11):69-71.

[2]李義,袁圓,陳超.雙作用式變量葉片泵理論研究[J].煤礦機械,2011(2):42-43.

[3]趙亮,陳艷芳,任喜巖.雙作用變量葉片泵探討[J].大連鐵道學院學報,1990(3):67-71.

[4]雷秀.YB型雙作用葉片泵變量研究[A].中國力學學會流體控制工程專業委員會流體控制工程與機器人學術會議論文集[C].內蒙古:內蒙古大學出版社,1992:134-139.

[5]雷秀,張治務,李軍.數控軸向柱塞變量泵的開發及靜特性實驗研究[J].內蒙古工業大學學報,2000(2):119-121.

[6]雷秀,張治務.63CCCY14-1B泵數字化靜態調節及實驗研究[J].機床與液壓,1999(1):16-17.

[7]王慶瑋.單片機控制數字變量柱塞泵的研究[D].沈陽:沈陽理工大學機械電子工程學科碩士學位論文,2005:12-31.

[8]李嵐,張桂華,陳艾華.雙作用變量葉片泵自動控制系統的機理分析[J].組合機床與自動化加工技術,2004(5):83-84.

[9]雷秀.液壓與氣壓傳動[M].北京:機械工業出版社,2005.

[10]王春行.液壓控制系統[M].北京:機械工業出版社,1995.