聯堿碳化塔的升級改造

朱愛民

(中鹽德邦(江蘇)化工股份有限公司,江蘇 連云港 222002)

1 項目建設的背景

德邦公司目前在安徽淮南聯堿裝置能力為30萬t/a,系統采用加壓變換氣制堿,同時結合常壓爐氣制堿。變換氣加壓制堿采用變換氣進入制堿塔直接碳化,制堿塔尾氣進入清洗塔進行清洗,作業周期與清洗周期可以根據生產情況自由調整的工藝。此種變換氣制堿工藝是我國獨創的聯堿流程,其節能和節省投資的效果是十分顯著的,我公司一直以來堅持采用加壓變換氣制堿技術,積累了大量的經驗及基礎數據。我公司變換氣制堿設備采用內冷式索爾維碳化塔,原變換氣制堿塔型號為φ2.2/φ2.4×24.6m,單塔日生產能力為80t/d·塔;常壓爐氣碳化塔采用的是外冷式碳化塔,塔的型號為φ2.2×28.9m,單塔日生產能力為,75t/d·塔。隨著生產能力的增加,不管是變換氣制堿塔,還是外冷碳化塔,都不能滿足生產的要求,因此對變換氣制堿及常壓爐氣系統進行技術升級改造。

2 設備選型及核心設備改造方案

碳化系統技術改造涉及的主要設備包括變換氣碳化塔、常壓爐氣碳化塔、中和泵、AⅡ液泵、稠厚設備及尾氣凈化系統設備。核心設備變換氣碳化塔及常壓爐氣碳化塔主要由我公司自行設計。

2.1 加壓碳化塔

將φ2.2/φ2.4×24.6m 改造為φ2.2/φ2.7×26.4m,額定工作壓力為1.1MPa,設計壓力1.3 MPa,換熱面積537m2,全容積123m3,單塔產能120t/d·塔,上部笠帽24個,下部笠帽9個。對碳化塔重新進行了設計計算,針對碳化塔不同高度,設計了笠帽的不同開孔率,同時考慮合適的氣相及固相流道,計算流通通道的具體尺寸。同時考慮單塔負荷的增加,調整了冷卻水箱布管型式及冷卻水箱數量。

2.2 常壓爐氣碳化塔

原來采用的是φ2.2×28.9m外冷式碳化塔,碳化結晶質量較差。在這次改造中淘汰了3臺外冷式碳化塔,采用公司自主設計φ3.0/φ3.5×30.7m異徑內冷式常壓碳化塔。設計額定工作壓力為0.5 MPa,設計壓力0.6MPa,換熱面積1 564m2,全容積244m3,設計單塔產能200t/d·塔,上部笠帽24個,下部笠帽8個。由于采用爐氣制堿,同時使用空氣進行清洗,故我公司對常壓爐氣碳化塔進行了相關設計計算,計算了碳化塔總高度,同時設計了合適的反應凈化段及結晶冷卻段,通過計算不同笠帽采用的不同的開孔率,以達到最佳的清洗效果。同時考慮合適的氣相及固相流道,計算出流通通道的具體尺寸。根據單塔負荷的具體情況,采用h=1 250mm高水箱,調整冷卻水箱布管型式,以適應大負荷的要求。同時根據碳化塔具體結構,設計了底部氣體分布器,解決底部堆堿的問題。

2.3 中和泵及氨Ⅱ泵

均選用既耐腐蝕又耐沖刷的堿液泵。中和泵型號IJ125-80-250A技術參數流量Q=135m3/h,揚程H=66m;氨Ⅱ泵型號IJ125-100-315技術參數流量Q=200m3/h,揚程H=125m。

2.4 旋液分離器

變換氣加壓碳化塔取出的固液比為25%左右,直接進入轉鼓過濾機勢必增加濾堿機運行負荷,所以本改造采用φ380×1 904旋液分離器進行稠厚,可以有效提高稠厚后的固液比至32%左右。

2.5 尾氣凈化塔

選用φ2.8×24.7m泡罩式吸收塔,采用三級凈氨,一級采用冷AⅠ,二級采用淡液(回收蒸氨殘液),三級采用軟水,逐級進行洗滌吸收,將回合成高壓機三段入口的氨含量降低到0.2%以下。

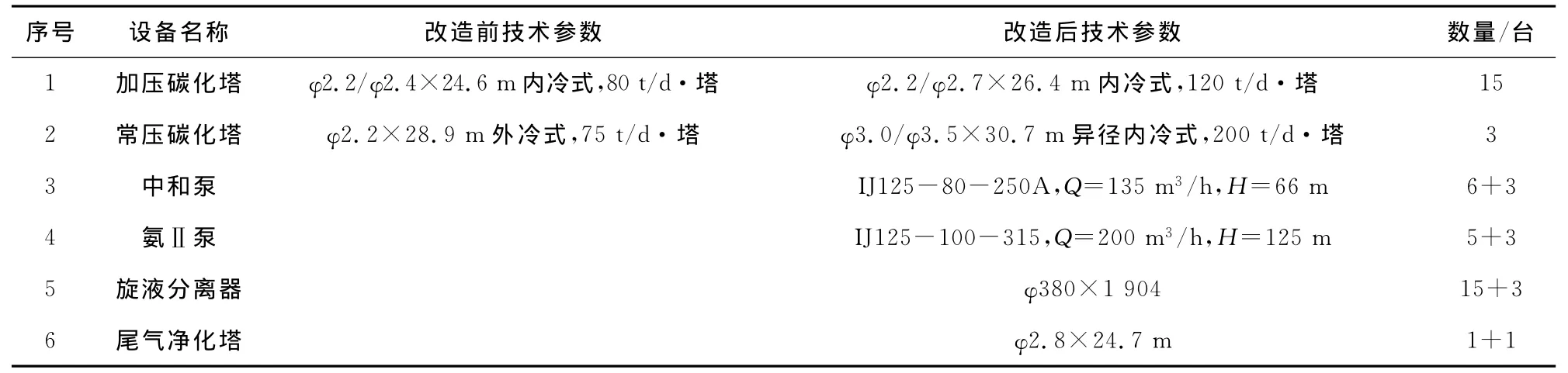

改造前后設備變化見表1。

表1 改造前后主要設備一覽表

3 項目投資情況

碳化系統改造總投資為:1 950萬元,其中

設備費用:480萬元

安裝材料費用:1210萬元

土建:25萬元

防腐保溫:85萬元

電器及儀表:140萬元

其它費用:10萬元

4 項目運行情況

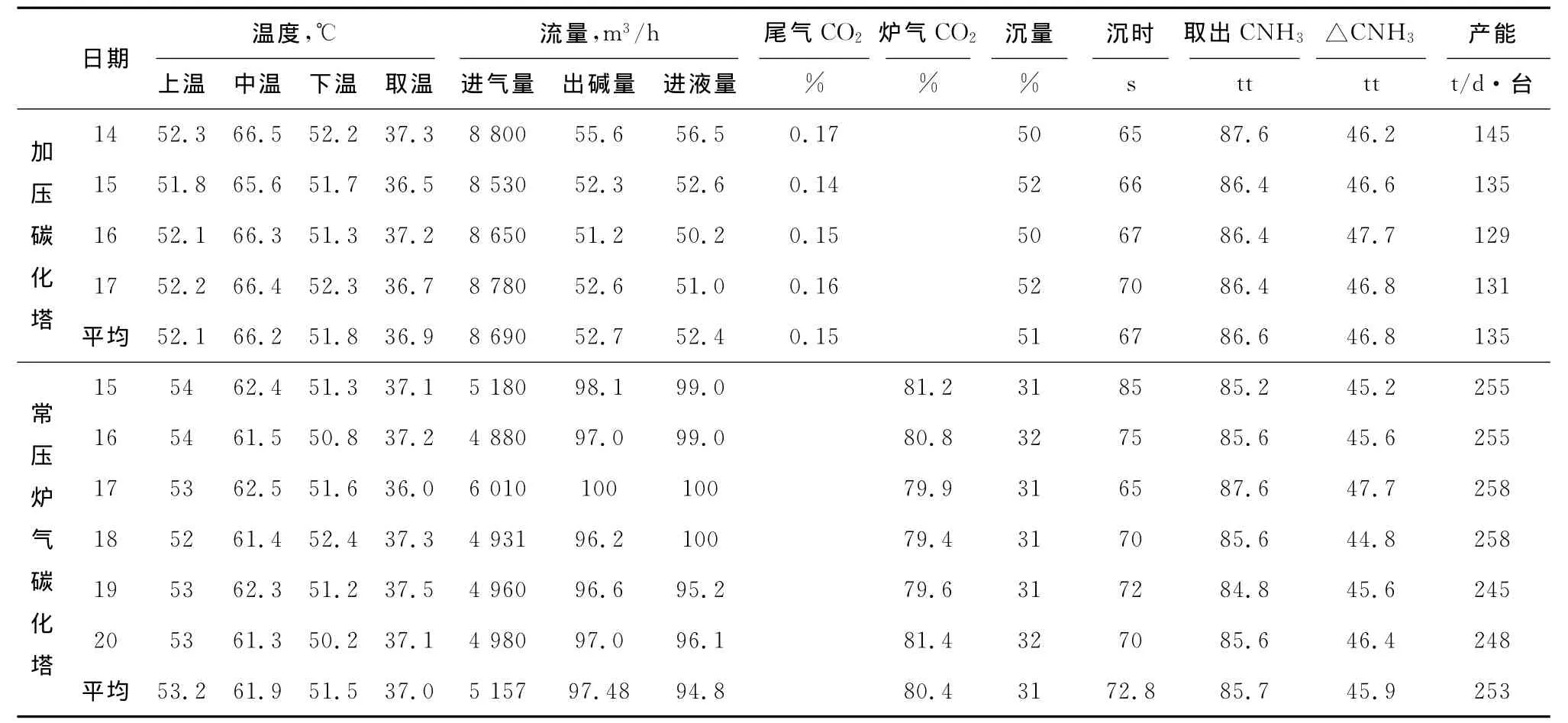

碳化系統生產運行平穩,各項指標均達到設計能力,部分關鍵指標超過了原設計參數。碳化塔三點溫度遠高于設計溫度,尤其中部反應溫度高達66.4℃。無論從碳化塔的產能、制堿運行周期、碳化轉化率,還是碳化取出結晶質量、洗水當量、噸堿氨耗各方面均優于傳統的內冷式索爾維碳化塔,也優于國內其他類型碳化塔各項參數。具體運行數據見表2。

表2 大型加壓碳化塔、常壓爐氣碳化塔運行數據一覽表

4.1 碳化塔生產能力

1)加壓變換氣碳化塔:根據系統進塔AⅡ母液及取出母液成分核算,德邦公司噸堿母液當量在9.2~9.5m3/t堿,進塔 AⅡ流量在51~56m3/h,單塔生產能力135t/d·臺。原加壓碳化塔生產能力為80t/d·臺,大型塔能力是原來加壓碳化塔的1.69倍,產能提升69%左右。

2)常壓爐氣碳化塔:根據目前進塔AⅡ母液及取出母液成分核算,淮南公司噸堿母液當量在9.2~9.5m3/t堿,進塔AⅡ流量在95~100m3/h,單塔生產能力253t/d·臺。因此從以上查定數據及計算數據,自主設計的內冷式常壓碳化塔,單塔生產能力超過原設計能力(200t/d·臺)25%~28%,是原有的外冷式碳化塔(75t/d·臺)產能的3.4倍,實現了常壓爐氣塔的大型化。

4.2 碳化塔制堿、清洗周期及清洗效果

根據碳化塔投入使用來看,單塔制堿運行周期采用的是48h(結晶質量、碳化轉化率均較好情況下),清洗周期在24h情況下,均能徹底清洗好碳化塔。目前投入使用后6個月,在未發生事故狀態下未進行煮塔作業。由表2可以看出,進塔清洗的AⅡ液CO2濃度為17.2tt,大大提高了碳化塔的溶疤能力,溶疤速度也得到提高。改造前AⅡ液CO2濃度為22tt,碳化塔結疤溶解度為25g/L;改造后結疤,溶解度為43g/L,相當于改造前的2倍,溶解速度常數達到0.85cm/h,是改造前1.3倍。

4.3 碳化轉化率

根據以上查定數據可以看出,無論是加壓變換氣碳化塔還是內冷式常壓爐氣碳化塔,碳酸化后出堿液CNH3基本均在86.4tt以上,最高能達到87.6tt,平均86.6tt,進塔AⅡ液固定銨38.2~40 tt,取出液固定銨增量能達到46~47.6tt,與原加壓碳化塔固定銨增量40~42tt相比較,增量提高了15%~20%,優于國內同行業固定銨增量40~43 tt,系統母液噸堿當量下降了15%~20%,大大降低了系統的電耗。

4.4 碳化重堿結晶情況

1)加壓變換氣碳化塔:依據表2可以看出,在變換氣碳化塔作業初期,取出液沉降時間基本在50s以下,取出固液比25%~30%,旋液后在50%以上;碳化塔作業到24h,取出液沉降時間也在62s,取出固液比旋液后在超過50%;當碳化塔作業到48h以上時,取出液沉降時間也在60~70s,取出固液比旋液后超過50%;從以上數據可以看出,碳化塔重堿的結晶質量非常好,取出液的固液比超過25%,經過稠厚裝置進一步稠厚,可以提高濾堿機的生產能力。

2)常壓爐氣碳化塔:依據表2,在常壓碳化塔作業初期,取出液沉降時間基本在40s以下,取出固液比也在30%以上;碳化塔作業到24h時,取出液沉降時間也在60s,取出固液比超過30%;當碳化塔作業到48h以上時,取出液沉降時間也在65~75 s,取出固液比超過30%;從以上數據可以看出,碳化塔重堿的結晶質量非常好,取出液固液比超過30%,可以不經過稠厚裝置,直接進入取出槽及濾堿機分離。

4.5 濾過洗水當量、重堿水分及消耗情況

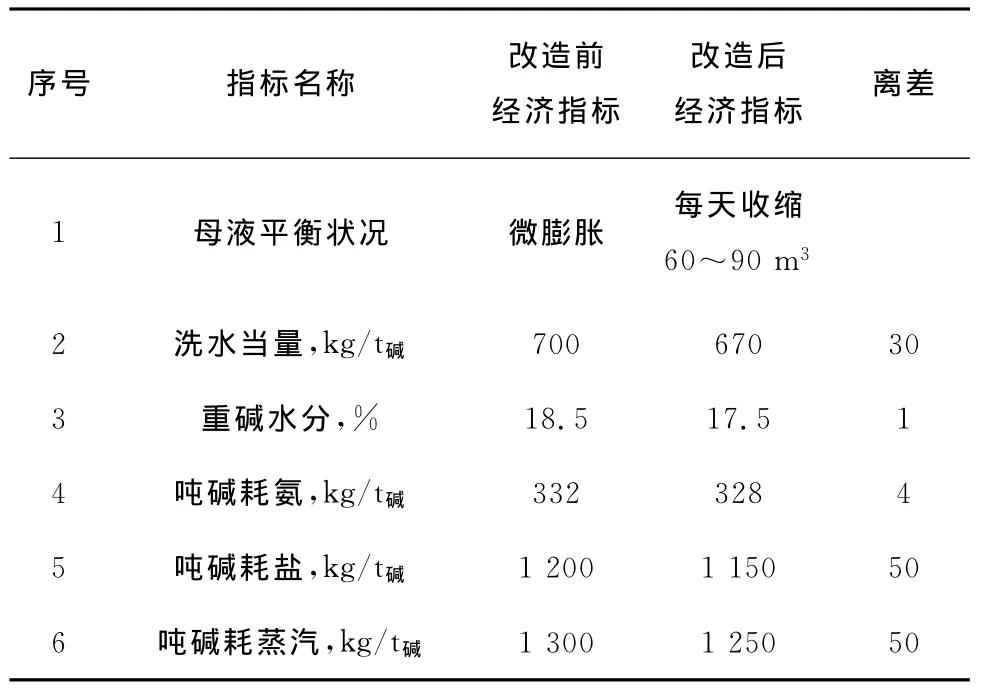

在碳化系統進行技術改造前,系統的洗水當量在700kg/t堿,母液系統呈現膨脹現象,在改造后,系統的洗水當量降低到650~670kg/t堿,系統母液連續收縮,每天大約收縮60~90m3,目前淮南公司各類含氨廢水全部進入系統,同時間斷停掉蒸氨系統,冷凝液基本作為配制母液使用,這也降低了系統蒸汽消耗。重堿水分在本碳化系統改造后有所下降,從原來的18.5%下降到17%~17.5%,水分下降約1%~1.5%。同時公司主要消耗指標均得到優化,噸堿氨耗328kg/t堿,較改造前332kg/t堿下降 4kg/t堿。噸堿鹽耗由1 200kg/t堿下降到1 150kg/t堿,下降了50kg/t堿。具體經濟消耗指標見表3。

表3 大型碳化塔運行數據一覽表

5 項目存在問題及擬采取的措施

5.1 爐氣壓力較低,影響碳化反應平衡分壓

本次技術改造未對爐氣系統進行調整,仍然配套原有的往復式爐氣壓縮機,壓縮機排氣壓力在0.38MPa,爐氣常壓塔進氣壓力只有0.33MPa,這樣在爐氣濃度得不到提高的情況下,碳化反應的平衡分壓不足,一定程度上影響碳化的轉化率。針對以上問題可以將壓縮機更新為0.6MPa壓力等級的螺桿式或離心式壓縮機,或者在原有往復式壓縮機進口增加提壓設備。

5.2 中段氣未投入使用

無論是變換氣加壓塔還是常壓爐氣塔,中段氣未投入使用,這多少會影響碳化塔的產能。建議增加中段氣進氣管線,積累中段氣運行數據。

6 經濟效益分析

本技術改造項目投入生產使用后,碳化系統洗水當量降低到650~670kg/t堿,母液系統連續收縮,含氨廢水全部進入系統。噸堿氨耗降低4kg/t堿,噸堿鹽耗下降了50kg/t堿,由于碳化結晶質量提高,重堿水分在本碳化系統改造后下降約1%,同時由于系統每天收縮母液約80m3,系統采用間斷停掉蒸氨系統,冷凝液母液配制使用,這也降低蒸氨系統蒸汽消耗,碳化系統改造后新產生的年經濟效益合計約1 756萬元。如果扣除系統固定資產折舊、系統運行的費用及其他各項費用,1.2年即可回收全部投資,經濟效益顯著。

[1] 陳學勤.氨堿法純堿工藝[M].沈陽:遼寧科學技術出版社,1989

[2] 韓行治.聯合制堿法[M].沈陽:遼寧科學技術出版社,1989

[3] 王楚.純堿生產工藝與設備計算[M].北京:化學工業出版社,1995