車床砂帶拋磨綠色工藝的研究*

孫千里,沈鑫剛,范進楨,鄔鎮波,耿金良

(1.寧波職業技術學院 海天學院,浙江 寧波 315800; 2.海托模具制造有限公司,浙江 寧波 315800)

0 引 言

砂帶磨削和研拋是一種比較傳統且得到廣泛應用的加工方法,其應用范圍近年來得到很大擴展。

在國外,該工藝從上世紀60年代起步,現在已發展到較高水平,工業發達國家中,砂帶磨削占磨削的比例近50%[1-2]。

國內對砂帶磨削、拋光的機理及應用也有了一定研究。例如:潘復生等[3]對砂帶磨削金屬材料機理進行了研究;吳昌林等對[4]鋁合金輪轂曲面砂帶磨削方法進行了研究;黃云等[5-7]對砂帶磨床模塊化設計、采用開式砂帶進行曲軸軸頸研磨進行了系統研究;張菊霞等[8-9]對砂帶磨削的研究集中在螺旋槳葉片砂帶的數控拋磨方面。

雖然以上研究的側重點各不相同,但就其所采用的砂帶磨削裝置而言,都包含了主動輪、張緊輪和導輪、接觸輪等主要組成部分。《機械加工工藝手冊》中總結的30種閉式砂帶磨削類型也表明了這一點[10]。換句話說,無論采用哪種砂帶磨削類型,均離不開電機對砂帶的驅動。

受DK150型鋼材捆扎機依靠摩擦輪驅動來實現送帶、收帶啟發[11],本研究所提出的車床用砂帶磨削裝置,去除傳統砂帶磨頭的電機部件,以工件的旋轉作為唯一的動力來源,以達到簡化結構、降低成本、減少能耗的目的。該方法尚未見載于文獻,是砂帶磨削和研拋工藝的新嘗試。

1 砂帶拋磨綠色工藝的原理

1.1 工件對砂帶同步驅動的設想及驗證

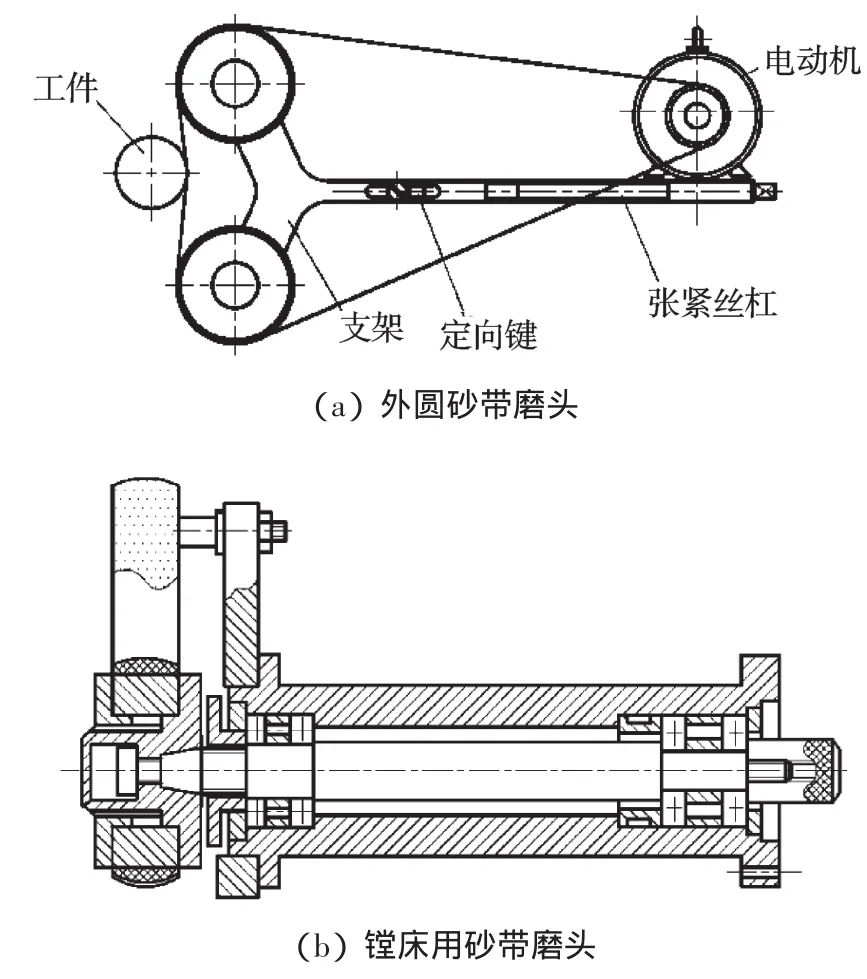

查文獻[9]可知,各種傳統砂帶磨頭的工作原理、主要尺寸及參數的計算與帶傳動基本相同。分別列舉外圓及內圓磨頭結構如圖1所示。

圖1 砂帶磨頭結構

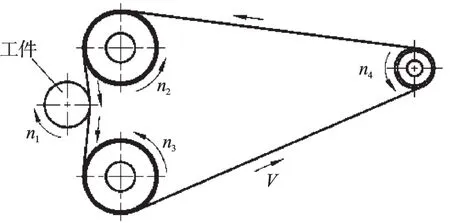

本研究提出,在上述磨頭中,工件可以視為帶傳動的組成部分。在拆除電機的情況下,旋轉的工件可以充當主動輪的作用,實現帶的傳動。以圖1(a)為例,拆除電機后,以旋轉的工件充當主動輪的傳動情況如圖2所示。

圖2 工件充當主動輪的砂帶傳動

本研究通過實驗對以上設想進行了驗證。

寧波海托模具制造有限公司的車床用砂帶磨頭如圖3所示,筆者切斷電機電源后進行實驗。

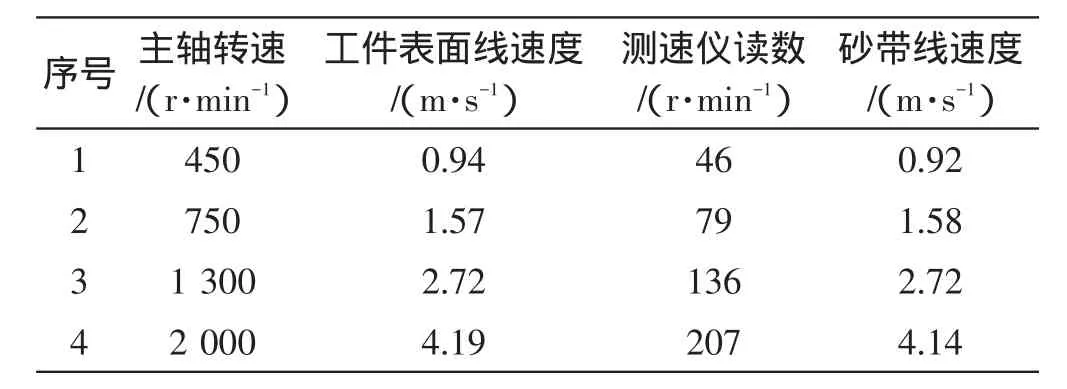

工件在一定的主軸轉速下旋轉,讓砂帶壓緊工件,砂帶在工件驅動下傳動。本研究用手持式紅外線測速儀記錄砂帶的線速度,且改變主軸轉速,重復實驗,所得數據如表1所示。

表1 實驗結果及計算

實驗結果表明,忽略實驗誤差,工件與砂帶的線速度基本一致,這意味著工件完全可以充當主動輪的作用,實現對砂帶的同步驅動。

1.2 砂帶磨削或研拋工作的形成

當工件對砂帶同步驅動時,工件與砂帶的相對速度為零,不能形成切削。與此相反,如果工件旋轉,砂帶靜止,則形成了切削工作,但砂帶的磨損位置集中,整條砂帶的使用壽命低。理想的情況是,工件與砂帶既有合理的速度差,以保證產生切削工作,又要保證砂帶的勻速移動,使整條砂帶的磨損均勻,使用壽命延長。

因此,在工件對砂帶同步驅動的基礎上,為了形成有效的砂帶磨削或研拋工作,應采取以下措施:

(1)應對砂帶施加一定的阻尼,降低砂帶的線速度,使工件與砂帶之間形成足夠的速度差;

(2)為了穩定砂帶的速度,應保證整個砂帶傳動鏈的有足夠大的轉動慣量。

1.3 與傳統的砂帶拋磨工藝的比較

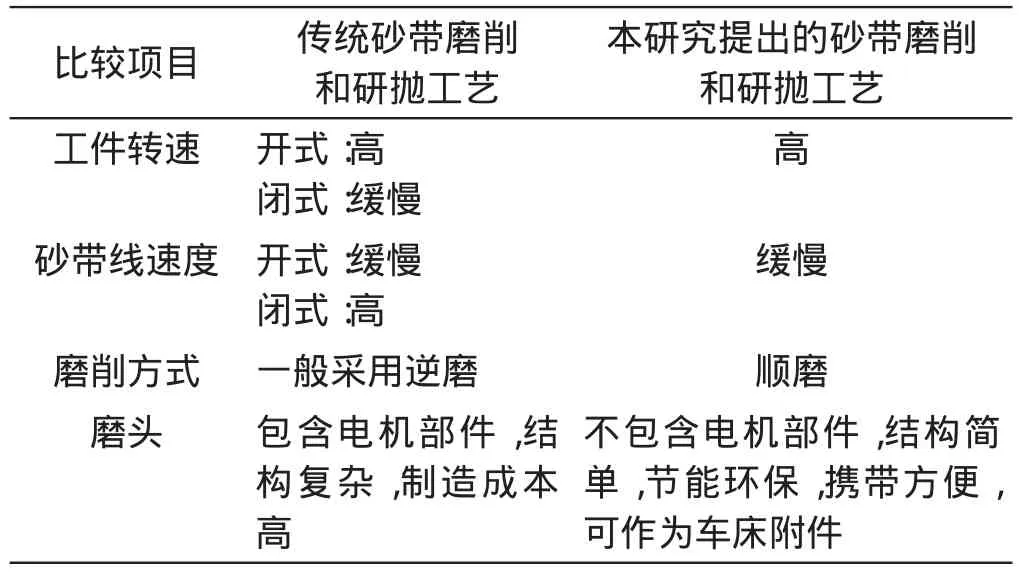

與傳統的砂帶拋磨工藝的比較情況如表2所示。

表2 本研究工藝與傳統砂帶拋磨工藝的比較

2 車床用無電機砂帶磨頭的設計

2.1 磨頭的結構組成

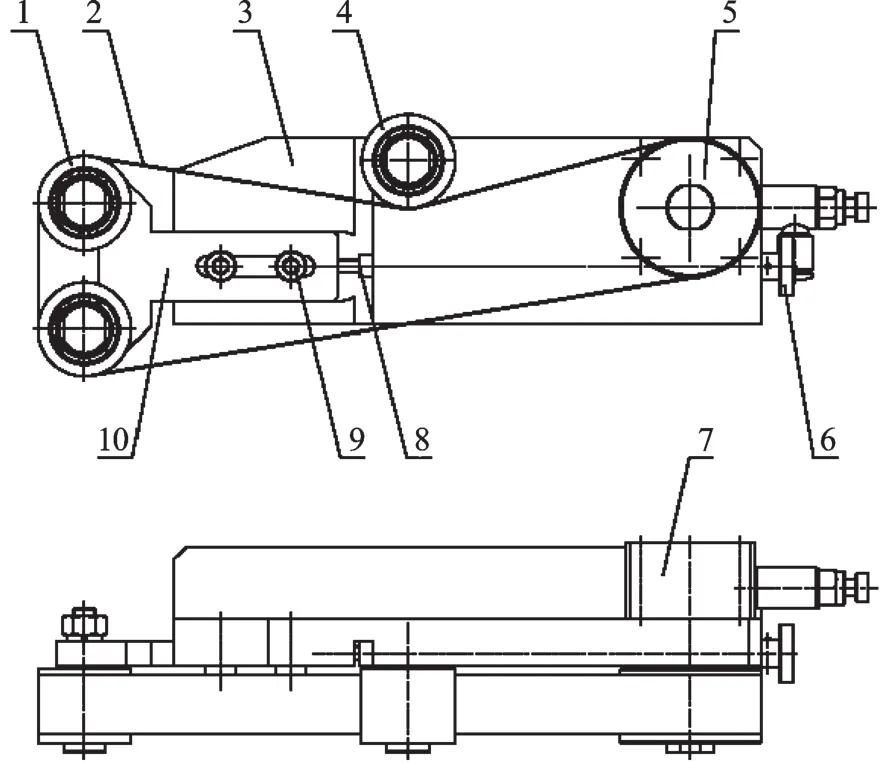

車床用拋磨光軸砂帶磨頭如圖4所示。

圖4 車床砂帶磨頭

支持座3為“L”形,側面是磨頭各功能零部件的安裝基準面,底面是磨頭在車床刀架上的安裝基準面。支架10連同安裝其上的兩個張緊輪1一起,可以沿支持座3上的導向槽作整體前、后移動,前、后位置由張緊螺母6通過絲杠調節。導輪4可以增大砂帶對張緊輪1及慣性輪5的包角。

風動阻尼7組件主要包含單向節流閥、殼體、葉輪、傳動軸等部分,其中葉輪、傳動軸與慣性輪5同軸。通高壓氣后,在葉輪上形成與慣性輪5旋轉方向相反的扭矩,該扭矩通過傳動軸、平鍵作用于慣性輪5上,對砂帶的傳動起阻尼作用。阻尼的大小由氣壓決定,可通過單向節流閥調節。

2.2 磨頭結構特點

磨頭結構主要特點如下:

(1)整體尺寸較小,可以像車刀一樣安裝在車床刀架上使用;由于尺寸小,攜帶方便,可以作為車床附件存放,拓寬車床的工藝范圍。

(2)增大輔輪5的轉性慣量,作為慣性輪,平穩砂帶2的線速度。

(3)風動阻尼7只要接通機床的高壓氣源就能使用,使用條件簡單,調節方便,環保。

(4)采用自由式砂帶磨削方式,能適用于比較大直徑范圍的零件加工。

3 工藝實施舉例

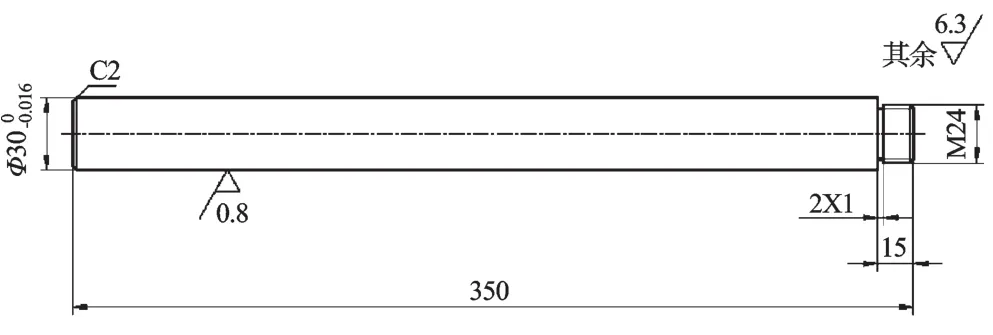

本研究以拋光材料為45鋼(硬度28-32HRC)的活塞桿為例,說明該工藝研究的實施,活塞桿零件圖如圖5所示。零件拋光前表面粗糙度Ra 6.3~3.2,留余量0.05 mm~0.08 mm,經拋光后達到圖樣要求。

圖5 活塞桿零件圖

3.1 砂帶及切削參數選擇

根據生產經驗,本研究選擇GXK51-P320布基氧化鋁砂帶。切削速度為2 m/s,忽略砂帶移動速度,可折算出工件轉速為1 300 r/min。

3.2 磨頭安裝與調整

磨頭安裝與調整步驟如下:

(1)松開張緊輪支架10的鎖緊螺釘9,調節螺母6,使支架10縮回,按圖4所示安裝砂帶,調節螺母6,以手感判斷,砂帶初步張緊后鎖緊支架10。

(2)以三爪卡盤與尾座頂尖組合安裝工件。

(3)將砂帶磨頭安裝到車床刀架上,接通高壓氣(此時應關閉單向節流閥)。注意調整磨頭方向,使砂帶前端面與主軸回轉中心平行。啟動主軸,工件以1 300 r/min旋轉,移動中溜板,將砂帶壓緊工件,使砂帶被工件同步驅動。(注意,砂帶最終張緊力應控制在60 N~80 N/10 mm,實際工作中多憑手感經驗判斷。)

(4)調節單向節流閥,增大阻尼,使砂帶最終以極緩慢的速度移動,砂帶進入拋光工作。

(5)自動走刀,使砂帶沿工件軸向移動,完成拋光。

3.3 加工結果分析

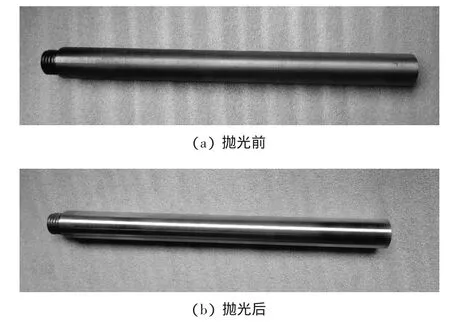

經多個批次的生產證明,零件采用本研究提出的工藝所完成的拋光后,表面粗糙度能達到圖樣要求。零件拋光前、后對比如圖6所示。

圖6 零件拋光前后對比

4 結束語

本研究介紹了一種車床砂帶拋磨工藝,以及基于該工藝設計的砂帶磨頭。研究結果表明,利用工件的旋轉及慣性輪與阻尼的輔助作用,驅動砂帶緩慢移動,能成功完成砂帶磨削和研拋工作。筆者所設計的無電機砂帶磨頭體積小,結構簡單,攜帶方便,可作為車床附件,有效地擴大車床的工藝范圍。該工藝節能環保,是綠色加工工藝的一種新嘗試。

該工藝局限于車床上應用,并且筆者在工程實踐過程中發現,砂帶磨頭還應在有效控制砂帶壓力、防砂帶跑偏、提高風動阻尼的響應速度等方面進一步改善設計。

(References):

[1]王先逵.精密復合加工技術是提升數控機床核心競爭力的有效途徑[J].機床與液壓,2011,39(20):1-7.

[2]趙有科,王永清.PDP砂輪機的研發創新設計[J].機械,2012,39(2):44-49.

[3]王維朗,潘復生.砂帶磨削金屬材料的工藝及機理研究[D].重慶:重慶大學材料與工程學院,2006.

[4]楊寶成,吳昌林.鋁合金輪轂復雜曲面砂帶磨削方法研究[D].武漢:華中科技大學機械與工程學院,2007.

[5]程光杰,黃 云,張 美,等.砂帶磨床模塊化設計方法的研究與應用[J].工具技術,2012,46(6):27-30.

[6]肖貴堅,黃 云,黃 智,等.超聲振動砂帶研磨曲軸主軸頸實驗研究[J].機械科學與技術,2011,30(1):92-97.

[7]張 磊,黃 云,王亞杰,等.曲軸連桿頸砂帶隨動研拋機理及工藝研究[J].機械科學與技術,2011,30(12):1995-2202.

[8]石 璟,張秋菊.六軸聯動葉片砂帶拋磨中接觸輪姿態的確定[J].機械科學與技術,2010,29(2):196-200.

[9]吳廣領,張秋菊.六軸四聯動數控系統曲面加工可行性分析[J].機械科學與技術,2012,31(8):1329-1333.

[10]王先逵.機械加工工藝手冊[M].北京:機械工業出版社,2008.

[11]沈鑫剛,孫千里,康善存.DK150型咬合成型鋼材捆扎機氣動系統的設計[J].機床與液壓,2010,38(2):67-69.