V4C3沉淀對Fe-Mn-Al鋼再結晶溫度和力學性能的影響

常帥,覃作祥,陸興

(大連交通大學 材料科學與工程學院,遼寧 大連 116028)*

0 引言

現代汽車的發展趨勢是減重、節能和安全舒適等,為適應這一發展需要,在汽車制造中有必要采用高強度和超高強度的汽車用鋼.自Grassel和Frommeyer[1]于 1998 年正式提出 TWIP(twinning induced plastisity)效應以來,TWIP鋼已經有了很大的發展,但是仍面臨著對奧氏體區進行強化的問題,如何在保證優良塑性的前提下提高鋼的強度是目前科技工作者面臨的一個重要課題.

朱乃平、張彥生[2-3]等人曾對Fe-Mn-Al-(Cr)系奧氏體鋼進行了開拓性研究,確定了V4C3為主要強化相,沉淀強化作用隨V含量的增加而增大.J P Chateau1,A Dumay[4]等人研究了 Fe-22Mn-0.6C 添加0.21%V 的 TWIP鋼,結果表明VC沉淀強化使得屈服強度增加了140 MPa,而VC沉淀的產生并沒有改變TWIP效應.冷變形會引起晶粒取向的轉動,從而在晶體內形成一定類型的織構.另外,晶體內的結構缺陷還會增加,如位錯密度、空位、間隙原子密度、層錯密度明顯升高;亞晶界、層錯和孿晶界大量出現,以及形成胞狀結構.從熱力學角度上來看,這些缺陷的增加引起畸變能升高,形變后的合金處于不穩定的高自由能狀態,提高了第二相析出的動力.因此,冷軋變形后的合金經過時效處理后更容易析出第二相,對強度的提高更加明顯.雖然前人對碳化釩沉淀強化奧氏體鋼方面已經有了大量工作,但是對于強度的提升并不是很大.本文通過研究含釩Fe-Mn-Al鋼冷變形后碳化釩沉淀析出對再結晶溫度及力學性能的影響,試圖找到一種能提高鋼的強度,同時又對塑性損害較小的合金化和工藝方法.

1 材料及方法

實驗所用的合金均采用工業純鐵、電解錳(經熔化去氣處理)、工業純鋁、純鉻、純釩等作為冶煉原料,在真空電爐中冶煉.冶煉過程中要先抽真空,后充氬氣,保護以減小錳的揮發,并減少氧的夾雜,每個鑄錠約重10 kg.合金的化學成分如附表所示.鑄錠在1 150℃均勻化退火,保溫2 h,而后鋼錠在1 150~850℃溫度范圍內鍛成20 mm×20 mm的方形棒料,空冷至室溫.方棒在1 150℃溫度下加熱后熱軋成3.7 mm的板材,X1合金在1 000℃固溶1 h后水冷至室溫,X2合金在1 150℃固溶1 h后水冷至室溫,然后在室溫下對兩種鋼分別進行總下壓率為60%的冷軋形變.

附表 試驗用鋼的化學成分 %

再結晶溫度測量采用鹽浴爐等溫退火,保溫0.5 h后水冷,硬度測量采用維氏硬度計.冷軋試樣經不同溫度時效后進行金相、TEM微觀組織觀察及拉伸力學性能測試,拉伸試驗在室溫下進行,應變速率為10-3/s.

2 結果與分析

2.1 再結晶退火實驗結果與分析

(1)硬度分析

圖1為冷軋60%的含釩與不含釩Fe-Mn-Al合金硬度與退火溫度的關系曲線.由圖中可以看出,不含釩Fe-Mn-Al合金從400℃開始硬度急劇下降,到750℃時硬度達到最低值,750℃以后硬度變化不大,說明此時再結晶過程已經完成,因此不含釩Fe-Mn-Al合金再結晶起始溫度約為400℃,終了再結晶溫度約為750℃.按鹽浴爐測定法,定義硬度下降50%時的溫度為再結晶溫度[5],則不含釩 Fe-Mn-Al合金再結晶溫度為575℃.含釩Fe-Mn-Al合金從400℃開始硬度逐漸升高,在650℃硬度達到最大值,隨著退火溫度繼續升高,硬度急劇下降,當溫度高于850℃后硬度變化不大,因此含釩Fe-Mn-Al合金再結晶起始溫度約為650℃,終了再結晶溫度約為850℃,其再結晶溫度為750℃.含釩Fe-Mn-Al合金的再結晶溫度明顯高于不含釩Fe-Mn-Al合金,這是由于在退火過程中有V4C3粒子析出,V4C3優先沉淀于奧氏體晶界、亞晶界、位錯線等處,從而有效的阻止晶界和位錯的移動,不僅推遲了再結晶過程的開始,而且延緩了再結晶過程的進行.

圖1 Fe-Mn-Al合金硬度與退火溫度的關系曲線

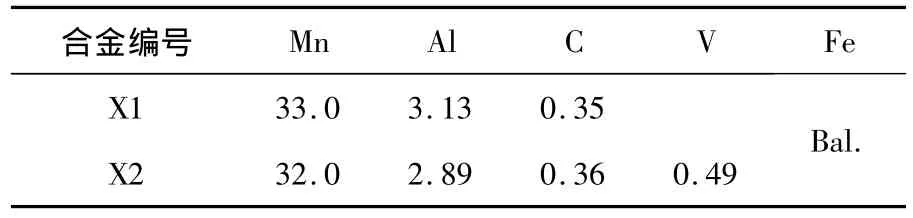

(2)金相分析

圖2為含釩Fe-Mn-Al合金經不同溫度退火0.5 h后的金相組織照片.由圖中看出,合金經冷軋變形后,晶粒沿軋制方向伸長,晶界破碎,晶粒內充斥著大量的變形孿晶以及變形條紋,550℃退火后組織沒有明顯變化,650℃退火后,晶粒內的變形條紋和孿晶有所減少,部分變形晶粒內開始出現再結晶的小晶粒,隨著退火溫度的繼續升高,再結晶晶粒逐漸增多,原奧氏體晶界基本消失,當退火溫度達到850℃,組織全部為再結晶后的奧氏體晶粒,表明再結晶過程已經全部完成.晶粒再結晶的驅動力是冷變形過程中的形變儲能[6].因此,晶粒優先在塑性變形引起的最大畸變處形核,由于合金形變量較大,晶界兩側晶粒的變形程度大致相似,再結晶直接借助于晶粒內部的亞晶作為形核核心,某些取向差較大的亞晶界具有較高的活性,可以直接吞噬周圍亞晶,并逐漸轉變為大角晶界[7].

圖2 含釩Fe-Mn-Al合金不同溫度退火后的金相組織

2.2 合金時效分析

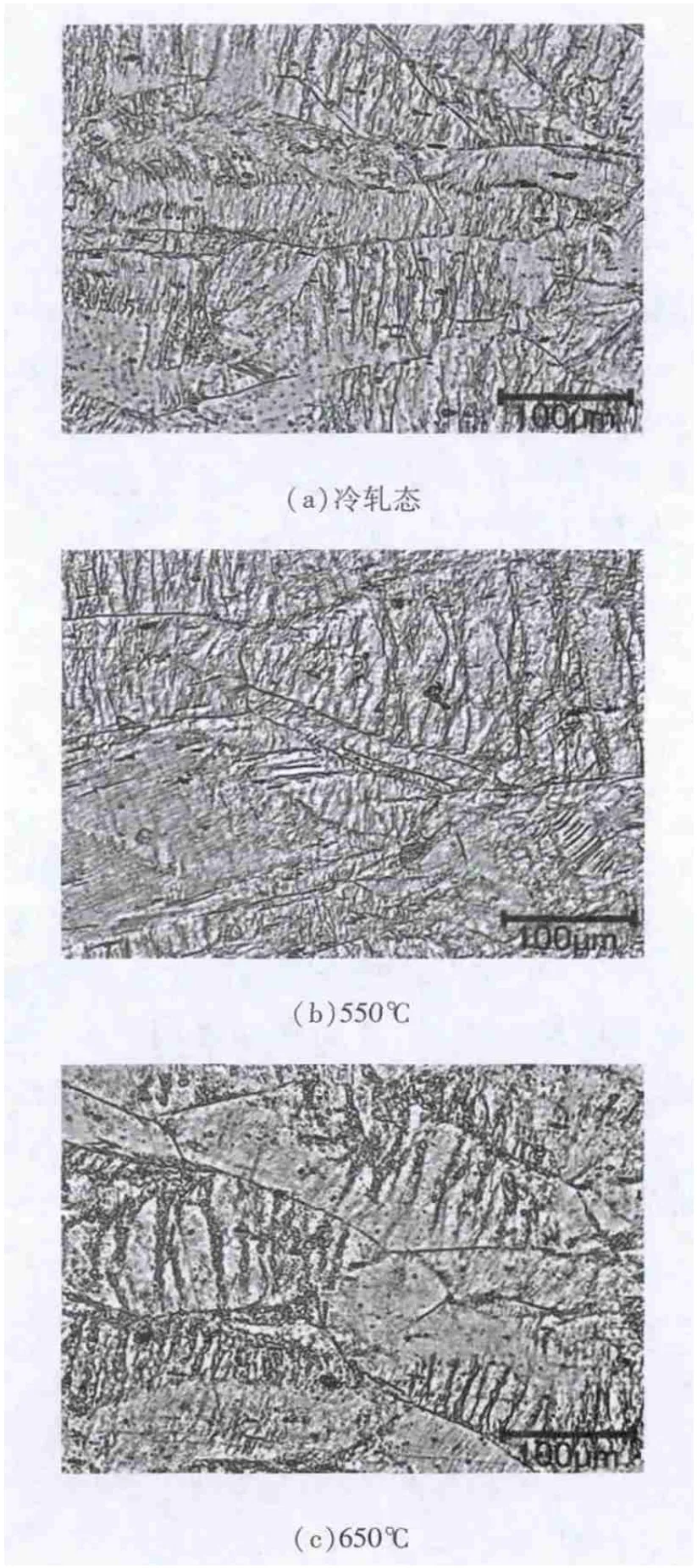

(1)金相觀察

圖3為含釩Fe-Mn-Al冷軋合金不同溫度時效5h后的金相組織照片.圖3(a)中可以看出冷軋合金經550℃ ×5 h時效處理后,組織與冷軋態相比基本沒有變化,說明再結晶過程還沒開始,變形晶粒仍處于回復階段;當時效溫度升高到650℃,如圖3(b)所示,原奧氏體變形晶粒內開始出現再結晶之后的小晶粒,隨著時效溫度繼續升高,再結晶晶粒逐漸增多.當時效溫度升高到950℃,組織完全為再結晶后的小晶粒,說明這時再結晶過程已經完成.

圖3 含釩Fe-Mn-Al冷軋合金不同溫度時效5 h后的金相組織

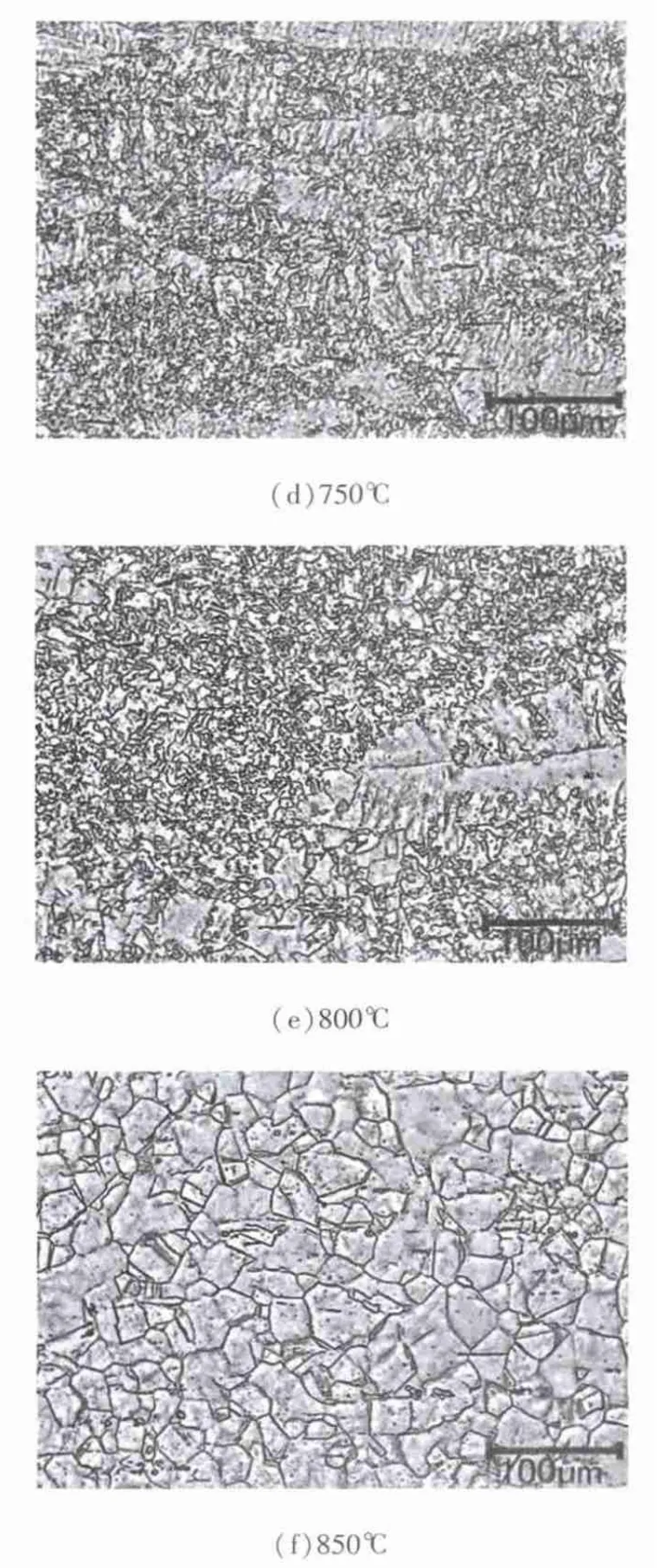

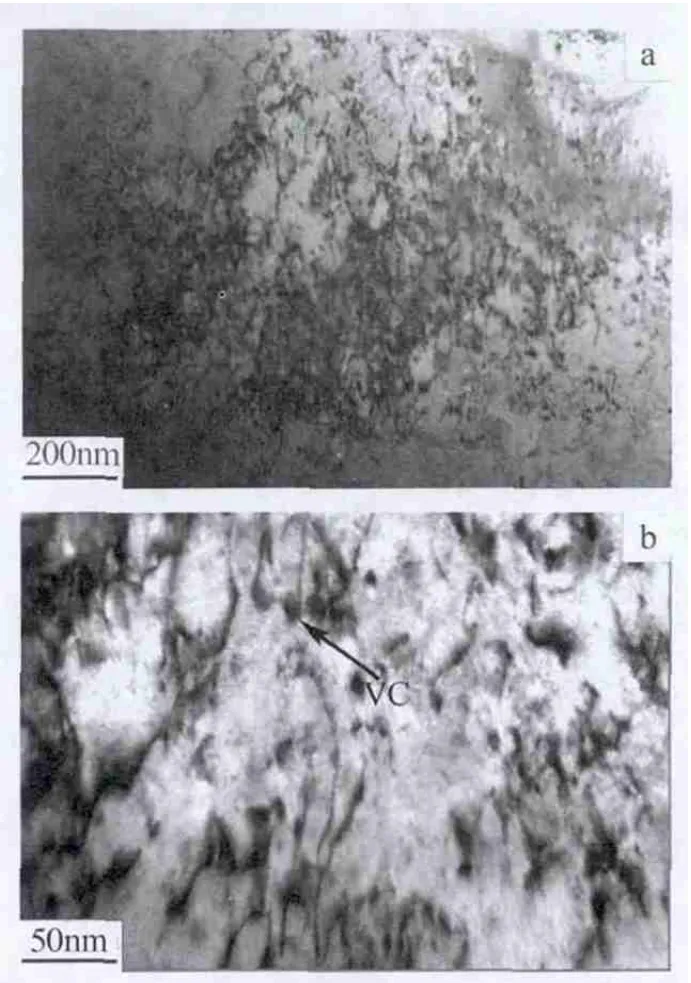

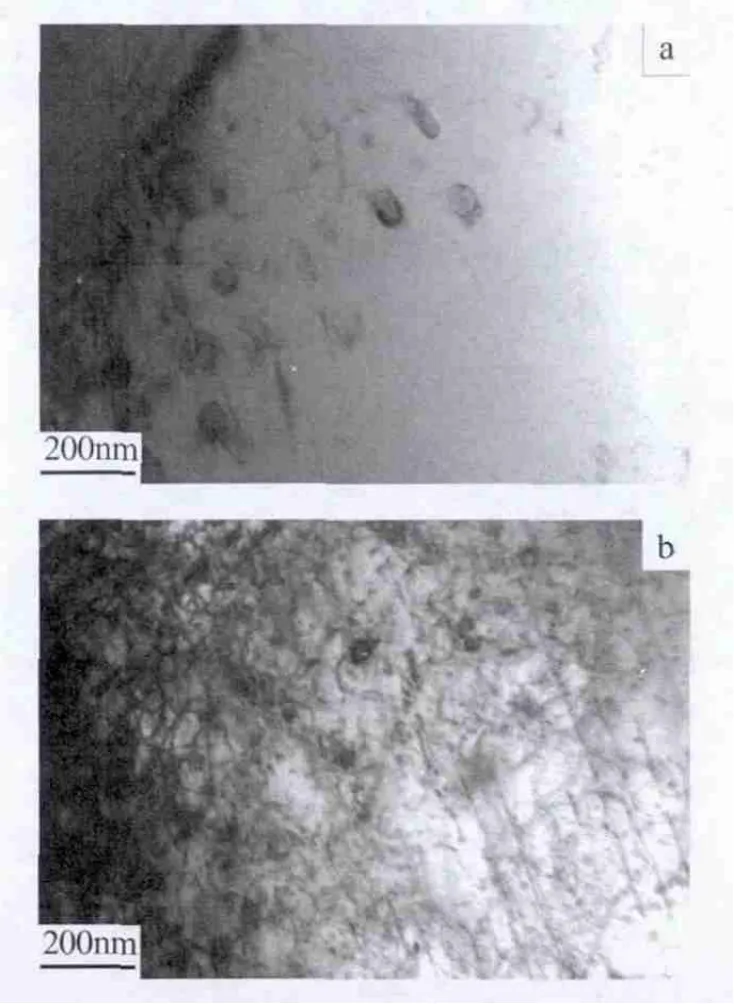

(2)TEM觀察

圖4為含釩Fe-Mn-Al冷軋合金550℃ ×5 h時效后的TEM照片.由圖中可以看到,大量的位錯纏結在一起,在位錯線上邊可以觀察到有V4C3粒子析出,V4C3粒子尺寸較小,約為10 nm.合金經550℃ ×5 h時效,再結晶過程還沒有開始,因此仍可以觀察到由于冷變形引起的位錯塞積,同時位錯處畸變能較高,提高了第二相析出的動力,V4C3更容易在位錯處析出.

圖4 含釩Fe-Mn-Al冷軋合金550℃ ×5 h時效TEM照片

圖5 含釩Fe-Mn-Al冷軋合金750℃ ×5 h時效TEM照片

含釩Fe-Mn-Al冷軋合金經750℃ ×5 h時效后,大部分變形晶粒已經完成了再結晶過程,晶體內的缺陷有所減少,因此可以觀察到V4C3粒子在晶體內呈點狀析出,如圖5(a)所示,粒子尺寸約為30~40 nm.同時,由于部分原奧氏體變形晶粒還沒有開始再結晶,從圖5(b)中可以看到仍有大量的位錯塞積在一起,并在位錯線上觀察到V4C3粒子析出.

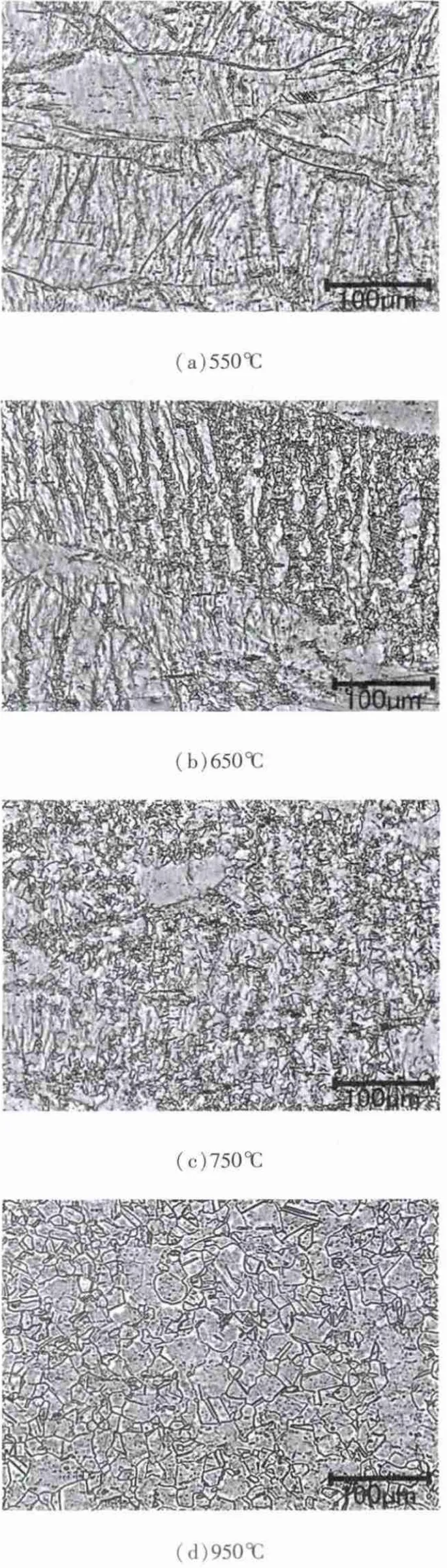

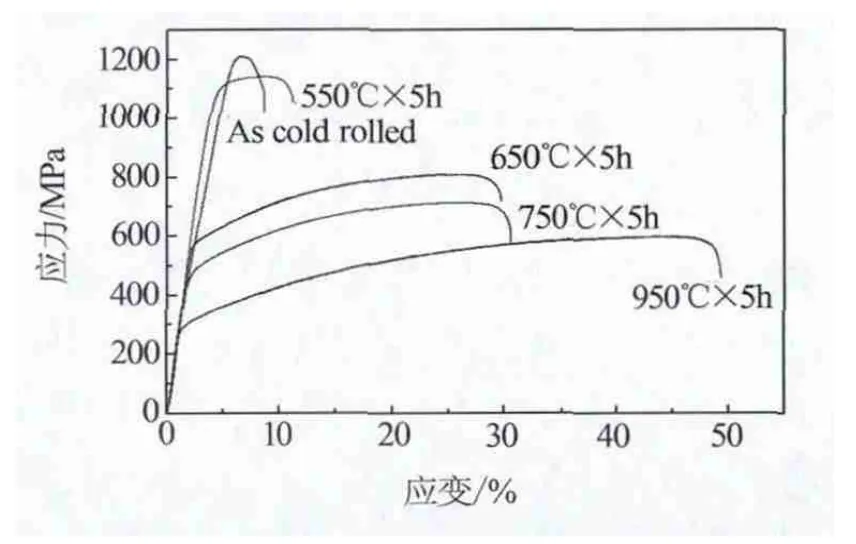

2.3 拉伸性能分析

圖6 為 Fe-32Mn-3Al-0.49V-0.36C 冷軋60%合金不同溫度時效5 h后應力-應變曲線.由圖中可以看出,合金經冷軋變形后,由于引起加工硬化,抗拉強度高達 1 210 MPa,但延伸率只有7.2%.550℃ ×5 h時效后,形變晶粒處于回復階段,導致強度降低,但是由于V4C3粒子在位錯處析出,阻礙了位錯運動,起到提高強度的作用,而且V4C3粒子也可以發生少量變形,對塑性的損害較小,因此與冷軋合金相比,強度下降不大,強度高達1 140 MPa,但是塑性有較大提高,延伸率提高到12.3%.650℃ ×5 h時效后,一部分變形晶粒開始再結晶過程,使得強度明顯下降,而塑性提高很大.750℃ ×5 h時效后,再結晶晶粒逐漸增多,同時伴隨著V4C3粒子的長大,強度繼續下降,但是由于V4C3沉淀對位錯的阻礙作用,塑性并沒有明顯提高.當時效溫度升高到950℃,這時再結晶過程已經完成,由冷軋引起的加工硬化基本消失,同時溫度較高引起過時效,抗拉強度下降到只有600 MPa,但是塑性則高達50.4%.其時,其強度和塑性均比不含釩的Fe-Mn-Al合金的高.

圖6 含釩Fe-Mn-Al冷軋60%合金不同溫度時效5 h后應力-應變曲線

3 結論

(1)V4C3沉淀顯著升高Fe-Mn-Al合金的再結晶溫度,添加0.49V的Fe-Mn-Al合金的再結晶溫度由560℃升高到750℃;

(2)Fe-32Mn-3Al-0.49V-0.36C 冷軋合金經550℃ ×5 h時效處理后,V4C3在位錯處沉淀析出;750℃ ×5 h時效處理后,V4C3沉淀多數為晶體內點狀析出,少量在位錯處析出;

(3)Fe-32Mn-3Al-0.49V-0.36C 冷軋合金經550℃ ×5 h時效后屈服強度高達1 050 MPa,抗拉強度為1 140 MPa.隨著時效溫度的升高,由于晶粒再結晶和V4C3粒子長大,屈服強度和抗拉強度降低,塑性明顯提高.

[1]FROMMEYER G,GRASSEL O.High strength TRIP/TWIP and superplastic steels:development,properties,application[J].Revue De Metallurgie-Cahiers D Informations Techniques,1998,95(10):1299-1310.

[2]朱乃平,張彥生,師昌緒.Fe-Mn-Al系奧氏體鋼中V4C3的沉淀行為[J].金屬學報,1988,24:SA15-SA20.

[3]朱乃平,張彥生,師昌緒.Fe-Mn-Al-Cr系奧氏體鋼的V4C3強化[J].金屬學報,1988,24:SA22-SA28.

[4]CHATEAU J P,DUMAY A,ALLAIN S.Precipitation hardening of a FeMnC TWIP steel by vanadium carbides[C].15th International Conference on the Strength of Materials,2010.

[5]王淼,徐清亮.冷軋ELCBH鋼再結晶溫度的測定[J].上海金屬,2008,30(2):19-22.

[6]張黃強,徐剛.CSP冷軋薄板再結晶試驗研究[J]武漢科技大學學報(自然科學版),2007,30(6):574-576.

[7]余永寧.材料科學基礎[M].北京:高等教育出版社,2006:737-741.