鍋爐鋼結構大型BH疊梁吊裝裝置的設計

中建鋼構江蘇有限公司 靖江 214532

1 工程概況

江西新昌電廠是江西省首個以“上大壓小”方式建設的電力項目,位于南昌市北郊的新建縣樵舍鎮,毗鄰贛江,緊靠京九鐵路。

一期工程建設2 臺1 000 MW超超臨界燃煤發電機組,總投資約52 億元人民幣。該項目的建設對于完善南昌城市基礎設施建設,打造南昌現代制造業重要基地,具有重要的電源支撐作用。

該電廠共有BH疊梁4 根,單片梁翼板最厚為120 mm,構件最長約為43 m,最高為8.6 m,寬約為1.6 m,疊梁最大質量約為300 t。

圖1 新昌電廠效果圖

2 BH疊梁吊裝裝置設計思路[1-5]

為保證疊合式BH梁安裝質量,在工廠制造過程中,要求BH梁進行整體試裝。而目前擁有單臺行車或門吊起吊能力達1 600 kN的廠家不多,大多數采用抬吊;且市場上還沒有起吊能力達800 kN的水平吊鉤,多數廠家采取焊接臨時吊耳,對BH梁母材傷害嚴重且工作量較大。為保證其安全吊裝必須設計一套合理的吊裝裝置。

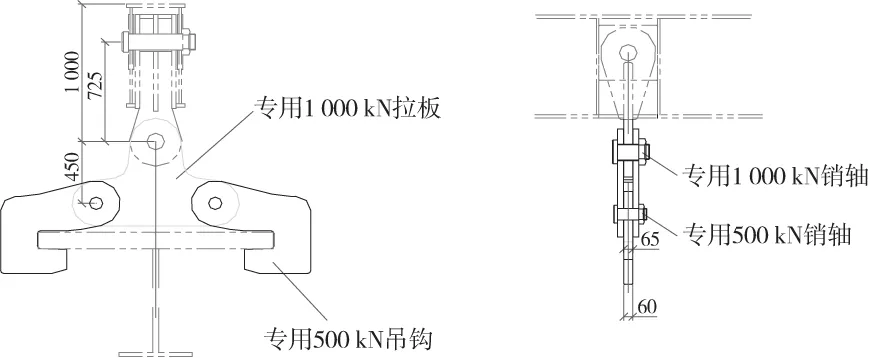

思路如下:采用3 臺600 kN以上的門吊利用專用的1 000 kN扁擔進行BH梁(大板梁)的抬吊,設計專用的500 kN吊鉤與專用1000 kN拉板進行BH梁的安全鎖扣,以避免在工件上多處焊接臨時吊耳板,省去粗大的鋼絲繩捆綁工作。在扁擔中部設計一套轉向吊耳以防扁擔兩端吊車升降不同步對吊耳產生較大的扭矩,專用吊鉤與扁擔采用專拉板連接,拉板與扁擔側利用1 000 kN的銷軸連接,與吊鉤端利用500 kN銷軸連接。所用鋼板全部進行UT檢測,要求Ⅲ級合格;所有銷軸均采用45#鋼加工并經熱處理;所有吊孔均需鏜孔加工,以避免與銷軸配合工作時局部接觸應力較大,避免孔壁微裂紋(圖2)。

圖2 吊裝裝置及對應用途示意

3 實施方式[6-8]

3.1 扁擔設計制造

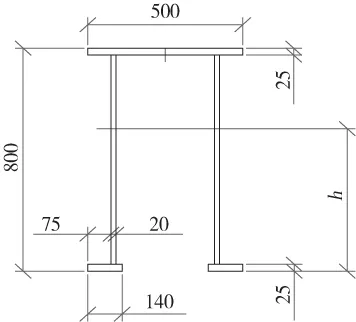

為避免由于扁擔兩端吊車升降不同步,造成耳板產生較大的側向彎矩作用。設計一根如圖3所示的箱形結構扁擔,在扁擔中間設計一套轉向吊耳,采用Φ120 mm銷軸進行連接。因而即使扁擔兩端存一定高差時,吊物重力也不會對耳板產生彎矩作用。為避免轉向耳板在銷軸上發生橫向移動而產生偏心受力狀況,在轉向耳板兩側各加設1 件套筒。

圖3 扁擔示意

3.2 扁擔制造技術要求

(a)所用鋼板必須經過UT檢測合格,材質為Q345B。下翼板與腹板均采用整料下料,中間不允許拼接。

(b)箱形梁腹板與翼板組合焊接采用坡口焊,鈍邊10 mm,角度50°。組合前先用砂輪機將組合區域打磨,要求露出金屬光澤。

(c)扁擔兩端的吊耳下料時預留5 mm機加工余量,待加強圈焊后整體鏜孔加工。再插入扁擔兩端腹板中間。要求吊耳先與扁擔腹板采用坡口焊,焊后再蓋上翼板。

(d)為保證扁擔受力均勻、吊耳銷軸受力狀況良好,要求扁擔校正合格后對銷軸孔進行整體鏜孔加工,以保證兩側銷孔同心度誤差小于0.5 mm。

(e)扁擔幾何尺寸偏差要求:兩端扭曲小于3 mm,側彎小于5 mm,腹板相對翼板的垂直度小于2 mm,吊耳位置偏差小于2 mm。

(f)轉向耳板裝配完后,再將扁擔下翼緣裝配孔部位進行補強。

3.3 吊鉤拉板設計制造

為避免由于單吊點板鉤力臂較長對約束點產生較大的力矩,此次設計為雙吊點板鉤,以縮小力臂,減小約束點的力矩,從而提高板鉤的安全性能。為解決雙吊點板鉤采用鋼絲繩不便于翻邊作業,且鋼絲捆綁麻煩的難題,在雙吊點板鉤之間設計一套拉板。拉板與吊鉤采用Φ90 mm的銷軸進行連接,而與扁擔間采用Φ120 mm的銷軸進行連接(圖4)。

圖4 吊鉤及拉板示意

4 方案設計計算

4.1 設計條件

扁擔按1 000 kN承重,用2 臺600 kN門吊抬吊。扁擔、拉板、吊耳均采用Q345B鋼板,銷軸采用45#圓鋼。

4.2 扁擔設計計算

由于扁擔在起吊過程中,產生最大的彎矩在中間轉向吊耳處,而此處下翼緣挖了一個220 mm×400 mm的吊孔。故按最不利工況、最危險截面來進行強度分析。截面如圖5所示。

圖5 最危險截面

4.2.1 截面參數計算

各矩形相對于下翼緣邊的面積矩之和為2 177.5 萬mm3,截面面積之和為49 500 mm2,截面截面中心軸高為440 mm,截面極慣性矩為4 244 012 500 mm4,截面抗彎矩為9 645 483 mm3。

4.2.2 扁擔內力計算

考慮到豎向載荷取起升動載系數K1=1.1,起升沖擊系數K2=1.05,運行沖擊系K3=1.0,則此扁擔 1 000×1.1×1.5×1.05=1 210 kN校核。

由工作原理圖可知,扁擔相當于一簡支梁受力,由受力平衡可知,兩端受力605 kN。最大彎矩為1 778 700 N·m。

4.2.3 扁擔強度校核

(a)最大正應力。由彎矩產生的最大正應力σ=M÷W=1 778 700 000÷9 645 483=184.4 MPa< [σ]

(b)最大剪應力。按腹板進行抗剪,翼板忽略不計,則平均剪應力= 19.8 MPa,最大剪應力按平均剪應力的1.5 倍計算,則最大剪應力為29.7 MPa< [τ]。

4.3 吊耳設計計算

在扁擔兩端設計吊耳,兩吊耳按100 t起重質量與吊具本身質量設計,考慮動荷系數,則各吊耳板受力為623 kN。其吊耳孔按650 kN門吊卡環設計成Φ125 mm,配Φ120 mm銷軸。

(a)銷軸孔壁承壓應力:=127 MPa< [σc]。

(b)銷軸孔處危險截面應力計算:=55.5 MPa<[σ]。

4.4 拉板設計計算

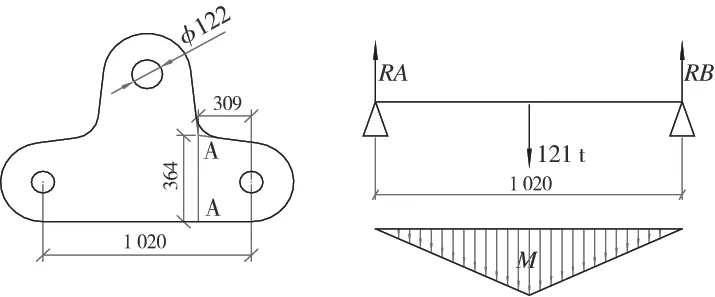

拉板采用厚40 mm鋼板2 塊組成整體,起重過程中形成簡支梁結構,如圖所示。強度校驗時,只需校驗上孔處拉應力、剪應力及危險截面的正應力。拉板示意圖如圖6所示。

圖6 拉板超重過程示意

(a)上吊孔銷軸孔壁承壓應力:σc=123 MPa< [σc]。

(b)上吊孔銷軸孔處危險截面應力計算:σ=68 MPa< [σ]。

(c)危險截面應力計算。如圖7所示,拉板3 點均采用鉸約束,相當簡支梁結構。根據彎矩線性關系,可A-A面處正應力最大。核算正應力時,可假設A-A處未倒圓,則截面高度可按364 mm,力臂按209 mm計算。核算 A-A面處最大正應力。

圖7 拉板計算示意

A-A截面抗彎模量:I=321 523 626.7 mm4,W=17 666 613 mm3。

A-A截面彎矩:M=243 770 100 N·mm。

A-A截面最大正應力:σ=138 MPa<[σ]。

A-A截面剪應力為:τ=20.4 MPa< [τ]。

4.5 吊鉤設計計算

吊鉤采用厚60 mm鋼板數控切割而成,要求受力角度均倒圓,以避免應力集中。為保證吊車梁根部受力,其工作面向下傾斜5 mm。因為2 只吊耳同時起吊1 000 kN的重物,故每只吊鉤在豎直方向所受力為500 kN。

4.5.1 約束點確定

因為BH梁的翼緣寬度為1 600 mm,左右兩吊鉤內腔寬度為1 620 mm,考慮最不利因工況,即大板翼緣一側頂緊,另一側與吊鉤內腔壁20 mm間隙。故對單個吊鉤受力分析時,其約束點考慮吊鉤內壁20 mm處。

4.5.2 受力分析

根據圖8所示,吊鉤平衡,則可知T1=T2=500 kN,P1=P2,吊鉤關于約束點(A)平衡,則P1×330=T1×280,故,P1=P2=424 kN,合力N1=N2=656 kN。

4.5.3 危險截面應力計算

根據應力仿真可知如圖9所示,1-1截面為危險截面。此截面抗彎模量為:W=936 360 mm3,此截面彎矩為M=156 862 720 N·mm,此截面最大正應力為σ1=167.5 MPa,此截面拉應力為σ2=35 MPa,拉力與彎矩聯合作用下的正應力為σ=σ1+σ2=202.5 MPa。

圖8 受力分析

圖9 危險截面

5 結語

本吊裝裝置設計傳力清晰、經濟合理、安全可靠,且在實踐應用中得到了很好的見證,成功解決了大型BH疊梁的翻邊、轉運、試裝、吊裝等吊運工作,切實提高了相關工序的作業效率,為更好、更快地完成大型BH疊梁的制造贏得了時間,同時也保證了疊梁的制作質量,為以后加工更大更復雜的大型BH梁打下了堅實的基礎。