超深覆土盾構穿越硬塑黏性土及砂性土層的施工技術研究

上海市基礎工程集團有限公司 上海 200002

1 工程概況

上海軌道交通12號線26標段土建工程復興島站—利津路站區間工程,為上海市的重大工程項目,受到黃浦江兩岸的上海港煤炭裝卸公司朱家門煤炭裝卸碼頭樁基及滬東船廠廠區內相關建(構)筑物樁基基礎的限制,為避開樁基基礎,隧道設計軸線只能向深層發展,區間隧道最大縱坡達30‰,最大頂埋深達35 m。由于隧道軸線的加深,隧道穿越的土層較復雜,在⑥層暗綠色黏土、⑦1層砂質粉土、⑦2層粉細砂中推進施工距離長達約1 000 m,其頂板標高-24.10~-36.16 m,在如此復雜的工程地質和水文地質條件下進行盾構法施工在上海地區還是首例。

2 盾構穿越硬塑黏土層土體改良技術[1,2]

2.1 盾構穿越⑥層土主要難點

⑥層土土體密實、強度高,盾構機在該土層掘進施工時,當刀盤刀具插入土層進行切削時,往往會產生刀盤扭矩過高的情況。對于刀盤扭矩過高的情況,我們通常采用刀盤加水的方式進行土體改良。

但在⑥層土內進行常規的刀盤加水方式進行改良時,效果不佳,出現如下狀況:

(a)⑥層土強度高,不易攪拌均勻,形成塊狀土體在土倉內轉動,引起盾構土壓力波動大、螺旋機轉速不穩定、不恒速等連鎖反應,造成螺旋機出土量不一、不能連續出土,出土較多時,土體結成硬塊會引起皮帶機打滑,來不及出土。

(b)⑥層土一般深度較大,盾構機進入⑥層土后,隧道埋深約26 m,此時的外部土體對土倉的壓力也較大,為0.40~0.45 MPa。刀盤面板表面的注水孔受到外部壓力后,導致盾構機加泥加水系統的輸出流量受到限制,無法達到設定流量值,實際加水量不能有效地起到拌和、改良⑥層土的作用。

(c)⑥層土的土體性質非常黏、硬,加之外部的土體壓力較大,容易形成泥餅黏附在刀盤注水孔上,將注水孔堵住,在進行刀盤加水操作時,加泥加水泵可能并沒有工作,長此以往,容易導致設備發生故障。

2.2 施工方法

2.2.1 選擇加泥加水泵

盾構機加泥加水系統一般選擇擠壓泵或柱塞泵作為加泥加水泵。盾構機原裝擠壓泵性能參數流量為2 L/min,壓力1.5 MPa,功率5.5 kW。

由于盾構機覆土較深,外部土體壓力較大,擠壓泵本身壓力小,經過管路的壓力損失,水流到達刀盤表面時已沒有足夠壓力沖破土層,壓力及流量均無法達到設定要求。而柱塞泵可選擇擋位較多,施工參數選擇豐富,可根據不同土質情況進行調整。

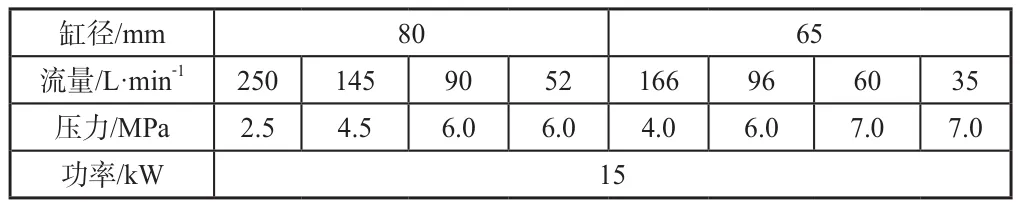

調整后的柱塞泵型號為BW-250,性能參數見表1。

通過對2 種泵的性能參數比較,柱塞泵各項指標均優于擠壓泵。所以在⑥層土內盾構推進時,加泥加水泵應優先采用柱塞泵。

表1 BW-250型泥漿泵性能參數

2.2.2 選擇盾構推進模式

土壓平衡式盾構機施工操作時,對于土壓平衡的方式一般分為2 類:自動土壓平衡和手動土壓平衡。常規操作時,較常選擇自動土壓模式,即對土壓力目標值進行設定后,盾構司機在進行盾構推進系統操作時只需控制推進速度,螺旋機會根據土壓力設定值及盾構司機所控制的推進速度自動調整螺旋機轉速,使螺旋機轉速與推進速度相匹配,達到土壓平衡的目的。

在自動土壓平衡的模式下,由于盾構機自身設定的土壓力目標值可在設定土壓力值的上下限內浮動,上下限值一般為±0.02 MPa,所以在該模式下土壓力始終處于波動的狀態,最大幅度可能達到0.04 MPa。盾構機螺旋機為達到土壓平衡,一直持續調整其轉速,轉速時高時低,尤其是在⑥層土內推進的情況下,會造成螺旋機的出土量不連續、不均勻,從而引起皮帶機的打滑。

故盾構機在⑥層土內推進施工時,應采用手動土壓平衡模式。在手動土壓平衡模式下,盾構司機可以通過調節螺旋機轉速、推進速度達到“六個恒定”,即推進速度、刀盤進土量、螺旋機轉速、刀盤正面土壓、螺旋機出土量、皮帶機上土量均處于相對恒定的狀態。可以有效解決皮帶機打滑的問題。

2.2.3 刀盤加水操作方式

以往在淤泥質黏土地層中進行刀盤加水操作時,施工人員養成習慣:當刀盤扭矩上升至60%時,即進行刀盤加水的操作,經加水扭矩下降后,立即停止。由于淤泥質黏土土質良好,含水量相對較大,上述操作方式仍舊能夠滿足均勻拌和土倉內土體的要求,但盾構機在⑥層土內推進施工時若仍采用該操作方式,會引發以下一系列問題。

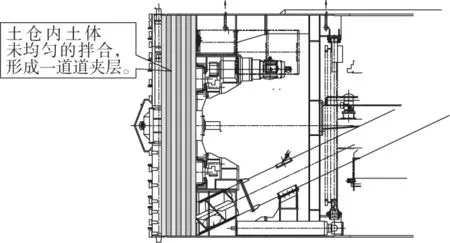

⑥層土含水量低、土質硬、強度高,如只在刀盤扭矩高時進行加水、刀盤扭矩低時停止加水,所拌和的土體僅為刀盤進土口前一段土體,其后一段土體并未被有效拌和。未經拌和的土體進入刀盤后,仍會引起刀盤扭矩的升高。如此反復循環,正面土體時硬時軟,會引起土壓力的波動,土倉內的土體其實并未被有效地置換,沒有起到改良頭部土體的作用(圖1)。

所以在⑥層土內盾構推進時,應確立正確的加水方法,即盾構推進時應保持刀盤持續加水,扭矩出現下降后可適當控制加水流量,當土倉內土體完全置換后,就可以通過調節推進速度和增減加水流量尋找推進速度和加水流量的平衡點。

圖1 刀盤間斷加水時土倉內土體狀態

2.2.4 提高刀盤轉速

在淤泥質黏土中進行盾構推進時,刀盤轉速一般默認設置為0.8 r/min,即可滿足切削、拌和土體的要求。在⑥層土內進行盾構推進時,應將刀盤轉速提升至最高擋位1.51 r/min,作為刀盤加水操作方法的輔助措施,協助將土體充分攪拌均勻。

2.3 應用效果

通過對⑥層硬塑黏土層物理力學性質進行分析,圍繞著將推進速度、刀盤加水流量、螺旋機轉數、正面土壓力等施工參數保持相對恒定的目標,制定了一系列土體改良方法:

(a)選擇柱塞泵作為加泥加水泵;

(b)選擇手動土壓平衡模式作為盾構推進模式;

(c)采用合理的刀盤加水方式尋找推進速度和加水流量的平衡點;

(d)將刀盤升至最高轉速,提高切削、拌和土體能力。

通過一系列土體改良措施的應用,盾構機在⑥層硬塑黏土層內推進施工的主要難點得到有效的解決:

(a)刀盤的扭矩得到有效控制;

(b)螺旋機可以做到出土量穩定,皮帶機不再出現打滑的現象。

3 盾構穿越砂性土層施工技術

3.1 盾構穿越⑦1、⑦2層砂性土層主要難點

(a)根據上海地區地質情況,⑥層土通常作為為⑦1、⑦2層土的隔水頂板,這也表示盾構機底部逐步進入⑦層土的同時,盾構機正面土體處于上硬下軟交界面的狀態,上半部為硬土層、下半部為砂性土,對施工參數的設定造成一定困難。如若施工參數設定不當,極易引起盾構機姿態的逐漸惡化,造成盾構機磕頭、超挖、盾構機坡度與管片坡度夾角大、盾構機與管片不同心等情況。

盾構機姿態惡化過程主要有以下3 種工況。

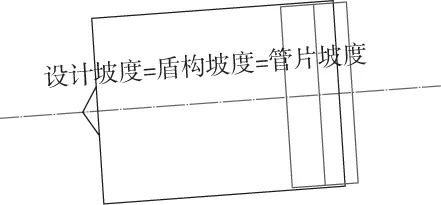

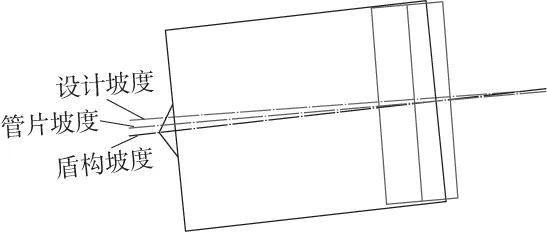

工況一:正常狀態下,盾構機坡度、中心及管片坡度、中心均與設計軸線相吻合(圖2);

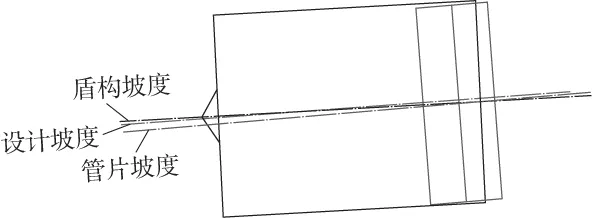

工況二:盾構機底部出現砂性土后,盾構機易發生磕頭、超挖的現象,造成盾構機整體下沉,由于盾尾的下沉導致成型隧道管片也一起低于設計軸線(圖3);

圖2 盾構姿態惡化狀態一

圖3 盾構姿態惡化狀態二

工況三:為避免盾構機磕頭,盾構機下部千斤頂設定油壓遠大于上部千斤頂設定油壓,盾構機切口抬起,導致盾構機坡度與管片坡度不一致,形成夾角(圖4)。

圖4 盾構姿態惡化狀態三

(b)盾構機進入⑦層土后,隧道埋深普遍達到30~36 m,盾構機的總推力將隨著覆土深度的變大逐漸增大,遠遠超過一般覆土深度盾構推進施工的總推力,這也就表示盾構推進時每塊管片側面所受到千斤頂的推力也大大超過常規的施工。

綜合上述2 種情況分析,盾構機在⑦1、⑦2層土內推進施工時面臨的是盾構機姿態控制困難及盾構機總推力極大的綜合狀況,若不預先采取相關施工措施進行預防,會引發以下問題。

(a)隧道管片在盾構機姿態不佳的情況下承受較大的總推力,由于環面與千斤頂受力方向非垂直且夾角較大,環面整體的受力不均勻,引起管片受力的應力集中,導致管片大面積碎裂。

(b)盾構機長期的姿態不佳會致使管片與盾尾之間的間隙過小,長時間的無間隙可能造成盾尾刷失去彈性,發生損壞,無法起到封堵盾尾的作用。⑦1、⑦2層為承壓含水層,施工中本就存在涌水涌沙的施工風險,盾尾刷的損壞更會增大施工風險。

3.2 砂性土層盾構姿態控制方法

在砂性土內控制盾構姿態應從2 個方面進行調整:第一,通過合理設定正面土壓力穩住盾構機姿態;第二,通過二次注漿及貼片等方式調整管片姿態。

3.2.1 正面土壓力的合理設定

當盾構機在上硬下軟的地層中推進施工時,建立有效的土壓平衡,確保盾構機頭部穩定,是控制盾構機姿態的根本。施工中土壓力設定應遵循“計算理論值,調整實際值”的原則,進行土壓平衡的控制。

盾構機在⑦1、⑦2層砂性土層內施工時,盾構機頂部為⑥層硬土層,地層變形受到⑥層土的隔斷,沉降監測數據反映相對滯后,無法提供有效的參考,所以判定土壓力設定是否合適應以出土量的計算為準。

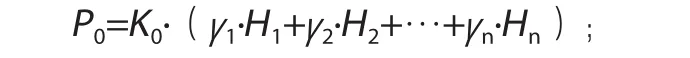

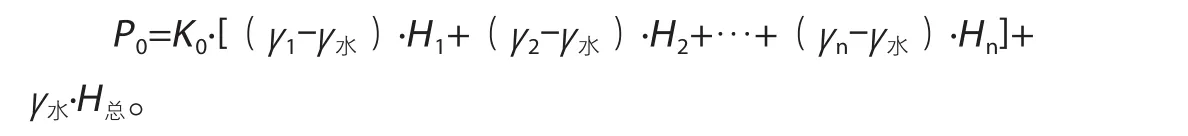

(a)理論土壓力的計算,以盾構機刀盤中心位置作為理論土壓力計算點,施工前根據地質勘探資料提供的盾構施工區域上部各層土體的性質及厚度,對盾構施工理論土壓力進行計算。根據土壓力計算原則,刀盤中心位于黏土層采用水土合算,刀盤中心位于砂性土采用水土分算 。

盾構刀盤中心位于⑥層土,采用水土合算公式:

盾構刀盤中心位于⑦1、⑦2層土,采用水土分算公式:

(b)土壓力調整方法,首先計算出土量。利用門式起重機對每斗泥的滿箱質量及空箱質量進行稱重,計算每推進一環實際出土的質量,并換算成方量,得到每環實際出土量,與理論出土量進行比較,判斷是否超挖、欠挖。

其次要做好螺旋機轉速記錄。通過盾構監控系統記錄盾構機每推進一環的螺旋機實際轉數并進行比較,推斷每一環出土量是否合理。在土壓力保持不變的情況下,理論上螺旋機轉速應保持不變,如發生某一環轉速變化幅度較大,應及時分析原因并確定是否需要調整土壓力。

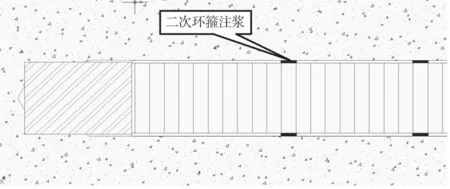

3.2.2 二次環箍注漿

利用隧道管片注漿孔進行壁后環箍注漿,通過凝固后的漿液將管片托出,保持管片坡度。二次注漿可采用單液水泥漿液,為避免漿液竄入盾尾損壞盾尾刷,待管片脫出盾尾10 環后方可進行二次環箍注漿施工,每推進10 環打設1 道環箍,每環注漿量約1 m3(圖5)。

圖5 二次環箍注漿示意

3.2.3 貼片材料優化

通常采用在管片上粘貼不同厚度石棉橡膠板的方法在管片環面上形成楔形,達到調整管片坡度的目的。在普通覆土深度中進行盾構推進,盾構總推力一般在15 000~20 000 kN,石棉橡膠板的壓縮量一般為25%~30%;當隧道覆土深度大于25 m時,盾構總推力普遍大于30 000 kN,石棉橡膠板的壓縮量達到80%~90%,基本失去了糾偏效果。

所以在超深覆土下施工時,應選用橡膠纖維板作為貼片材料,橡膠纖維板在加工時已經過壓縮,在總推力較大的影響下,壓縮量基本為零,滿足調整管片坡度的要求。

3.3 砂性土內盾構機總推力控制方法

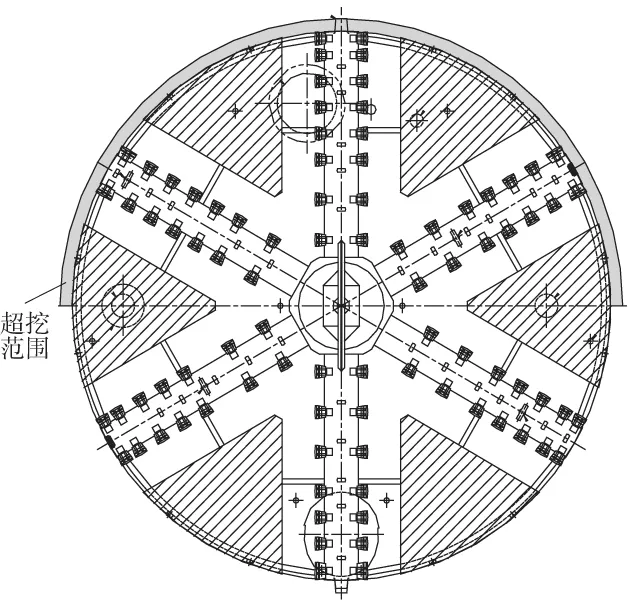

3.3.1 使用超挖刀

盾構機超深覆土施工時,殼體上半部的側摩阻力遠大于下半部的側摩阻力,所以開啟盾構機上半周9點~3點位置超挖刀,超挖量定為80 mm,盾構機上半周實際開挖半徑為3.25 m,通過超挖刀刮松盾殼上半部的土體,降低鋼板與土體間的摩擦因數,以減小側摩阻力。隨著超挖刀使用時間變長,總推力的減小量可逐步穩定在約5 000 kN(圖6)。

圖6 使用超挖刀示意

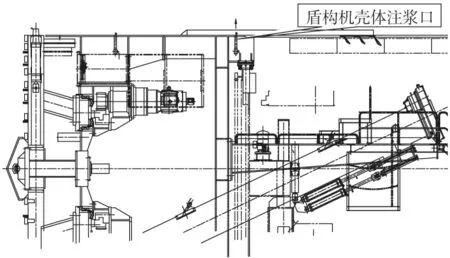

3.3.2 盾構機殼體減摩注漿

盾構機支承環位置1點、5點、8點、11點4 個方向設置殼體外注入孔,通過外注入孔向外壓注膨潤土漿液,使膨潤土漿液在盾構機殼體表面形成一層泥膜(圖7)。

圖7 盾構機殼體減摩注漿示意

膨潤土是一種以蒙脫石礦物為主要成分的黏性土,與一般黏土相比,它水化能力強,膨脹性大,分散性高。膨潤土漿液一般在盾構機施工中用于疏通、潤滑同步注漿管路,防止管路堵塞。所以其在盾構機殼體表面形成泥膜后,可以作為殼體鋼板與外部土體的隔離物,起到降低摩擦因數的作用,減小側摩阻力。

膨潤土漿液配比為每拌桶(1.6 m3)的土摻加量為250 kg。拌制膨潤土土漿應先加水,后加入膨潤土;新制膨潤土土漿需存放一段時間,經充分水化溶脹后方能使用;漿桶內的膨潤土土漿應經常攪動,避免沉淀或離析。

膨潤土土漿應對其泥漿相對密度進行控制,適當的相對密度有利于漿液在盾構機殼體表面形成有效的泥膜,膨潤土土漿液相對密度一般控制在1.04~1.06。

膨潤土漿液施工中,為確保膨潤土漿液充分打入土體內并在盾構機表面形成泥膜,注漿壓力以外部土壓力為參考值,在超深覆土的工況條件下,以0.5 MPa作為控制指標。注漿量為每環壓注膨潤土漿約1.2 m3,壓注6 環后,理論上可在盾構機殼體表面形成一道厚5 cm的泥膜。注漿時,盾構機切口環外周4 個注入孔相互切換壓注,4 個孔的壓注量應相對均勻,可根據注漿壓力進行調節。通過盾構殼體減摩注漿,盾構總推力減小1 000~2 000 kN。

3.4 應用效果

針對砂性土層內盾構機姿態不佳的問題,通過調整盾構機姿態和調整管片姿態2 個方面進行解決:

(a)通過理論計算、出土量計算、螺旋機轉速統計等方式合理設定正面土壓力,確保盾構機在砂性土體內頭部穩定;

(b)通過優化管片貼片材料,確保管片糾偏效果,改善管片的受力狀態。

針對砂性土層內盾構機總推力過大的問題,通過使用超挖刀、盾殼減阻注漿等方式,減小盾構總推力至約30 000 kN,使盾構機具備足夠的糾偏能力。

4 結語

針對盾構機穿越⑥層硬塑黏土層時刀盤扭矩持續過高的施工困難,通過優化加泥加水系統、合理設定盾構推進模式、優化刀盤加水操作方式、調整刀盤轉速等措施,改變了過去簡單粗放的操作方式,通過結合螺旋機轉速、推進速度等“六個恒定”的理論依據,使施工操作方法更加精細化,有效解決了盾構推進中刀盤扭矩過大的問題。針對盾構機穿越砂性土層時所面對盾構姿態不佳、總推力過大的問題,形成一套砂性土承壓含水層盾構推進施工措施,可有效控制盾構姿態及管片狀態,確保施工質量。