核電取水工程中盾構始發段采用新奧法空推施工技術*

上海交通大學船舶海洋與建筑工程學院 上海 200240

1 工程概況

三門核電一期取水涵管工程為國內核電建設首次采用盾構法工藝施工的工程項目,隧道設計為全圓斷面,內徑6 200 mm的隧道2 根,長度均為1 000 m左右。盾構機外徑7.26 m,為國產自主研發的復合式土壓平衡盾構機。管片外徑為7.1 m,環寬為1.2 m、厚45 cm,采用通用管片錯縫拼裝。

因盾構出洞始發段地層情況為軟土與巖層交界面,自上而下分布為回填土、淤泥質土、黏土和粉質黏土混角礫,強風化、中風化、微風化巖層,即上部為淤泥質軟土,下部為殘積土與巖層侵入到隧道建筑空間區域。

考慮到核電工程的重要性,為確保該工程的安全,經調查研究和論證,本工程在該區域采用“新奧法開挖+盾構法襯砌”的復合施工工法,即上部土體加固置換為水泥土后進行新奧法開挖,開挖完畢后盾構機在始發段通過長40 m的新奧法成型隧道并安裝襯砌,再開始正常掘進施工。

其中新奧法隧道結構采用雙層復合襯砌:初期支護由超前小導管、鋼拱架、鋼筋網、噴射混凝土等組成;二襯采用鋼筋混凝土管片襯砌。

2 施工技術難點及關鍵技術措施

2.1 隧道洞徑的選擇及過程控制[1-3]

隧道的開挖斷面要滿足盾構機安全平穩的通過。而新奧法工法本身要求發揮圍巖一定的自承能力,允許其一定的變形,新奧法初期支護侵限時處理困難極大,必要時施工人員須進入前部側下方排除障礙,在綜合考慮后,隧道直徑取值稍大,設計其內徑為8 000 mm。

新奧法隧道上部土體進行高壓旋噴加固,齡期在2 個月以上后開挖,是減小收斂變形值的有效措施。

新奧法施工過程中嚴格控制施工誤差,加密同步監測頻率,每2.4 m進行一次斷面測量,發現局部收斂變形增大時,應及時加強初期支護。通過以上技術措施的運用,并充分留有余量,從而保證了初期錨噴支護結構不侵入盾構機推進的建筑界限內。

在盾構機進洞前,必須對新奧法隧道進行整體驗收,特別是隧道的中線和高程、超欠挖值、斷面測量,形成隧道竣工測量成果,為盾構順利通過提供依據,若發現初期支護侵限,則進行局部鑿除處理。

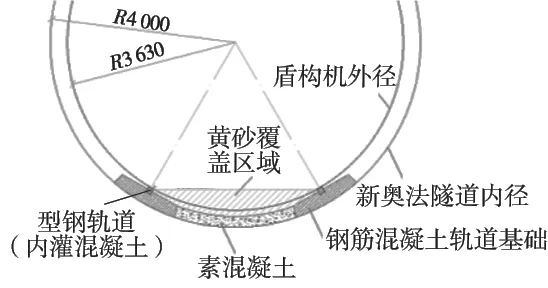

2.2 隧道內導軌安裝

本工程中運用鋼制導軌而非鋼筋混凝土導臺,以避免拆卸邊緣刀具進入端墻前重新安裝的工序。導軌起點從穿墻洞內側開始,直至隧道端部,導軌與端部之間預留長3 m的缺口,使盾構機刀盤在缺口處可順利旋轉并切入端部加固土體。

導軌軌道采用邊長12.5 mm的角鋼對拼焊接,空腔內用水泥砂漿灌實,下部基礎采用C40鋼筋混凝土施工,鋼筋須與隧道鋼拱架進行焊接連接,導軌高度為370 mm,斷面中心夾角為60°,導軌與隧道軸線一樣以1.81%坡度向下放坡,導軌的標高和軸線必須得到精確控制。

導軌中間澆筑混凝土進行填充,澆筑混凝土頂高度比盾構機刀盤外徑低5 cm。導臺的高度和軸線必須控制在設計允許的誤差范圍內。導軌施工完成后,在軌道中間素混凝土上部填砂,分層夯實填至軌道面平齊,如圖1所示。

圖1 出洞段隧道內導軌示意

2.3 隧道內堆砂增阻措施

本工程盾構始發段封頂塊位于隧道中部,管片拼裝封頂塊時,需將已拼裝好的上部2 塊管片(B、L塊)全部用千斤頂頂住,否則上部管片將會有下墜的風險,且導致管片插入難度加大。根據盾構機井下安裝時后移拉力,得知盾構機與軌道間的摩阻力約為500 kN,不能滿足頂住2 塊管片及插入封頂塊所需的千斤頂頂力,此時若盾構機前方無阻力,安裝管片時盾構機將向前移動,將無法完成管片拼裝施工。

另外盾構機在新奧法隧道內空推,正面無土壓力作用,千斤頂無法有效地壓緊管片,從而難以使止水橡膠條達到設計壓縮量,易造成管片環向接縫漏水。

為確保管片順利安全拼裝和防水質量,施工時預先在新奧法隧道內填筑300 m3粗砂,以增加盾構機前方阻力,提供推進反力。因工期緊,工作井深度達30 m,合適黏土土源難尋,運輸黏土工作量大,且難以堆填,故選擇粗砂通過溜槽管道直接輸送至隧道口,通過小挖機導入洞內。在推進過程中可能存在砂進入盾構機兩側空間而導致正面阻力減少的情況,可以采用部分袋灌裝砂土壘筑在新奧法隧道洞口處的辦法來解決。

2.4 盾構機姿態控制措施

由于盾構機在空載推進時導軌上前進阻力很小,若推力大小和方向控制稍有偏差,就容易造成盾構機發生軸向偏離現象,導致其姿態不佳。

為使盾構機能保持正確的姿態,準確地沿軸向方向前進,對推進油缸設備進行了技術改進,減少了油壓數據誤差,從而保持上下、左右區域油缸推力的均衡。

在空推過程中,合理交替使用上、下、左、右4 個區域的推進油缸向前推進。具體操作如下:使用左右2 個區域油缸推進60 cm;再使用上下2 個區域油缸推進60 cm,重復交替使用2 個循環。

推進過程中,通過測量復核盾構機的軸線誤差,根據誤差修正推進油缸的行程差,同時盡量減小油缸間的行程差,保證盾構機姿態良好,使盾構機沿導軌軸線往前勻速推進。

2.5 管片錯臺及其變形控制措施[4,5]

在新奧法隧道盾構推進施工過程中,管片脫離盾構機尾部后,管片與導軌之間存在一定的間隙(盾構機外殼直徑的厚度,約8 cm),若此間隙不能及時填充,將導致管片出現錯臺現象甚至導致管片局部破碎。同時,管片四周無土體約束,管片脫離盾尾后可能會發生橫向變形,產生“橫鴨蛋”現象。

為避免管片脫離盾尾后出現錯臺及橫向變形現象,采取以下相應措施:

(a)隧道洞口盾構機前方內填筑黃砂,增加正面阻力的同時也增大了空推段管片間的摩擦力,是減小管片拖出盾尾下沉趨勢的有效措施,同樣也是保證管片安裝和螺栓緊固的必要措施。

(b)導軌中間部分用素混凝土澆筑,在盾構機進洞前用粗砂將新奧法隧道素混凝土面至軌道頂部填實,保證導軌中間全部填滿并夯實。

(c)為保證管片底部間隙得到充分填充,將管片底部3 個注漿孔打開,向管片外噴射粗砂補充,并用粗鋼筋搗實。考慮保護盾尾的角度,根據初始空推情況確定噴砂在管片推出盾尾后3 環后實施。在空推過程中,離開盾尾后6 環的管片則通過注漿孔向兩側噴砂及時填充管片與隧道下半部的間隙,填充范圍從隧道底部至隧道總高度的2/3位置。噴射壓力0.1~0.2 MPa,噴射要求從兩側注漿孔盡量對稱填充。

為驗證噴砂的效果,在現場進行了模擬試驗。模擬試驗采用2 塊管片上下疊堆,管片間間隙為8 cm左右,間隙四周用磚砌及砂漿密封,噴射設備采用新奧法噴射混凝土設備,打開管片注漿孔向管片間隙進行噴射填充。通過數次模擬試驗驗證,噴砂的效果可滿足施工要求。

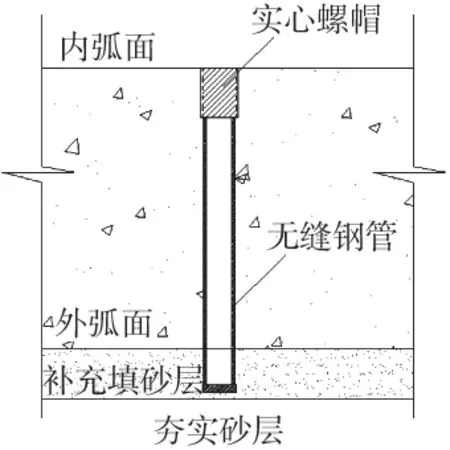

(d)若下部噴砂施工完成后,管片錯臺變形還繼續發展,將采用底部加鋼管支撐的備用措施。即通過管片底部已打開的噴砂注漿孔安裝Φ50 mm的無縫鋼管支撐,每環安裝2 個鋼管支撐。鋼管外端頭焊接鋼板,鋼管內端頭用螺帽與注漿孔擰緊(圖2)。

圖2 管片與隧道間鋼管支撐示意

(e)若采用上述所有措施后,管片變形還未得到有效控制,將最終采用向管片下半部注雙液漿的應急措施。為保護盾尾止水刷,在盾尾后2~3 環進行注漿。雙液漿選用凝固較快且收縮率小于5%的漿液配比。甲、乙兩液配比由現場試驗,初凝時間為最快30 s至1 min,施工過程中根據實際情況配比可作適當調整。

在新奧法隧道內進行盾構空推施工,還需加強對管片變形的監測(包括管片沉降量、管片錯臺量及管片失圓度等)。一旦管片變形監測超標,應立即采用應急措施,使管片變形得到有效控制。

通過多種控制措施的結合運用,施工過程中有效地控制了管片脫離盾尾后下沉產生的錯臺及橫向變形現象。

2.6 防止盾構機出現反轉現象的控制措施[6-9]

盾構機刀盤剛接觸隧道端部土體時,由于盾體周圍無土體包裹,盾體旋轉受到的阻力很小,可能會導致刀盤在切削端部土體時發生盾體反轉現象。

在總結常規地鐵盾構機出洞穿越加固土體的施工經驗和教訓的基礎上,本次盾構進入端部土體時保持刀盤低速旋轉,讓其慢慢地切入正面土體,刀盤轉動方向根據盾構機轉角變化進行實時調整,過程中控制油缸頂力始終處于15 000 kN以內,直至盾構機完全進入土體內,獲得足夠的摩擦力抵御盾體旋轉。

2.7 管片壁后注漿填充

由于新奧法隧道與管片之間存在較大建筑空隙,雖在推進過程中采用噴射粗砂進行填充,但不能達到完全密實狀態;加之考慮到出洞段巖層裂隙發育,裂隙水量較大,因此為防止管片上浮和漏水,必須對新奧法隧道與管片之間的空隙進行注漿填充。

注漿填充工序在盾構機完全進入土體后立即進行,此時前端被土體封閉,洞門側利用洞門壓板與穿墻套管焊接封閉。在注漿填充前,應對管片的縱、環向所有螺栓進行一次全面復緊。

為保護盾尾鋼絲刷的止水效果,先從管片內附加注漿孔向管片外注入惰性漿液來填充管片與隧道之間的間隙,惰性漿液注滿后,再次從管片注漿孔向管片外注入水泥漿進行加固,水泥漿水灰比為0.8。

為防水泥漿壓入盾尾鋼絲刷內,水泥漿壓注位置應在盾尾5 環以外。

在注漿填充時,由于漿液的密度大,管片受到較大的浮力,管片有明顯的上浮趨勢,為減小注漿對管片產生的浮力,將采取以下措施:

(a)在注漿填充前,打開管片上部注漿孔向外噴砂,盡可能地將上部空隙全部填滿;

(b)注漿分2 次:第1次先注漿管片下半部,完成后暫停一段時間,待漿液初步凝結后,第2次將管片上半部注漿完成,從而減少浮力。

3 結語

新奧法隧道洞徑及控制、導軌施工、隧道內堆砂增阻措施、盾構機姿態控制、管片錯臺及其變形控制、盾構防反轉、管片與隧道間注漿填充等關鍵技術措施決定了工程的成敗和質量。

通過對以上關鍵施工技術的成功運用,該段隧道空推施工完畢后,管片錯臺、隧道橢圓度和隧道中心線、防水等完全滿足設計和盾構隧道施工規范要求。其中管片環與環之間最大錯臺量為8 mm,塊與塊之間的最大錯臺量為6 mm,最大橢圓度為3‰d(小于規范要求5‰d),隧道防水等級達到2級標準。