L形預制地下連續墻吊裝過程的裂縫控制研究*

上海建工集團工程研究總院 上海 201114

0 引言

預制地下連續墻因其作為基坑支護結構中的圍護墻體同時兼作地下室外墻這種“兩墻合一”的結構形式,在很多工程中得到應用[1,2],但是其現場施工工程量大、周期長。為加快施工進度,縮短施工周期,特別是在一些場地非常狹小、周邊環境非常復雜的工程中,預制樁式及板式地下連續墻成為國內地下連續墻發展的趨勢。預制地下連續墻通常在工廠制作,達到設計強度后運送至施工現場吊運安裝。由于預制地下連續墻構件尺寸大、構件重,因此對其吊裝過程進行裂縫控制[3]是非常必要的。

1 工程概述

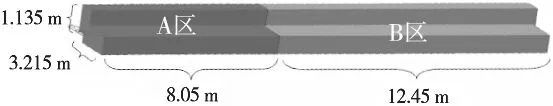

某工程2 層地下車庫采用“兩墻合一”的預制地下連續墻,墻深18.5 m、厚780 mm,寬約3.215 m,單幅最大質量110 t,混凝土等級為C30。預制地下連續墻截面配筋如圖1所示,構件長度如圖2所示,其中A區為基坑基礎底板上表面至基坑頂面的距離,B區為預制地下連續墻埋入土體部分。

2 吊裝過程分析[1-6]

2.1 受力狀態分析

圖1 預制地墻截面配筋

圖2 預制地墻長度示意

根據場地條件和設備情況,預制地下連續墻采用1 臺吊機、兩點吊的吊裝方法。第一個吊點在端部,第二個吊點距端部7.5 m。預制地下連續墻整個吊裝是個動態的過程,首先平直起吊,再逐步翻轉到垂直的吊裝狀態。

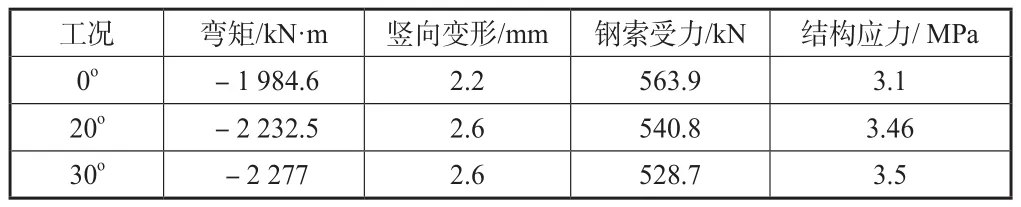

嚴格按照L形預制地下連續墻的截面尺寸和孔洞留設建立有限元分析模型。采用實體單元建立模型,吊繩采用索單元模擬。預制地下連續墻與地面接觸點按鉸接邊界條件處理。荷載考慮預制地下連續墻結構的自重,并綜合考慮預制地下連續墻配筋、吊裝過程中振動等因素影響。將吊裝過程分為地墻與地面夾角為0o、20o、30o三個工況進行受力與變形狀態分析,計算結果詳見表1。

2.2 裂縫驗算

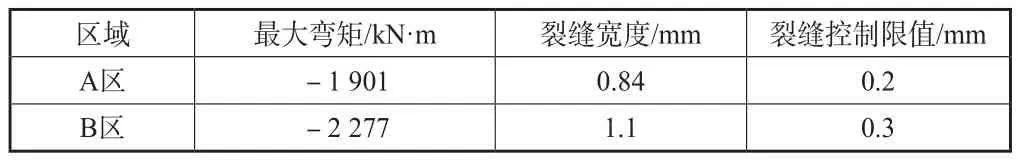

按《混凝土結構設計規范》(GB 50010—2002)第3.3.4條規定,此次裂縫寬度限值取值A區為0.2 mm,B區為0.3 mm。按最大裂縫寬度計算公式驗算裂縫寬度,結果詳見表2。

表1 受力與變形狀態分析結果匯總

表2 受力與變形狀態分析結果匯總

由驗算結果可知該預制地下連續墻吊裝時裂縫驗算不能滿足限值要求。

3 裂縫控制措施[7]

3.1 增大縱向受拉鋼筋

裂縫寬度超過規范要求,可通過增大該區受拉區鋼筋截面面積的方式來減小裂縫的寬度,使其滿足規范的要求。經試算若將A區受拉縱向鋼筋增大為Φ28 mm@125 mm,將B區受拉縱向鋼筋增大為Φ32 mm@125 mm,裂縫控制可以滿足要求,驗算結果詳見表3。

表3 增大鋼筋后裂縫寬度計算表

3.2 增加預應力

雖然通過增大鋼筋直徑能夠滿足裂縫寬度要求,但是需要鋼筋直徑增大到Φ32 mm。這樣不但大大增加地下連續墻的建設成本,而且將會給地下連續墻的預制帶來不便。鑒于上述多種因素,擬在L形預制地下連續墻中施加預應力,以提高預制地下連續墻的抗裂性能,預應力鋼索采用Φ10 mm的鋼絞線,采取后張法施工。預應力鋼筋布置如圖3所示,具體分析結果如圖4、圖5所示。

圖3 L形預制地下連續墻實體模型網格劃分橫斷面示意

由計算結果可知,預制地下連續墻吊裝時受拉區混凝土法向最大拉應力為2.61 MPa。根據預應力混凝土結構裂縫控制判斷準則——名義拉應力法可知:

圖4 地下連續墻豎向變形(單位:mm)

圖5 地下連續墻吊裝彎曲應力(單位:mm)

當C30的預應力混凝土結構最大裂縫寬度限值為0.2 mm時容許名義拉應力為3.8 MPa,此時由上述計算分析結果可知,預應力預制地下連續強結構的名義拉應力為2.61 MPa,滿足裂縫寬度控制要求。

4 結語

預制連續墻吊裝過程的裂縫控制至關重要。首先可通過增加吊點的數量或者調整吊點間的距離來降低吊裝時產生的內力,從而減小裂縫寬度。當裂縫寬度較大時,可通過增大鋼筋直徑的方式減小裂縫的寬度,但這樣將會大幅增加成本;因此也可以通過局部施加預應力的辦法來減小裂縫寬度,提高吊裝過程的抗裂性。