長距離大直徑混凝土頂管中的減阻泥漿研究與應用*

羅云峰

1. 上海市基礎工程集團有限公司 上海 200433;2. 上海城市非開挖建造工程技術研究中心 上海 200433

1 減阻泥漿介紹

在頂管施工中,為減小頂進時管外壁所受的摩擦阻力需進行注漿減阻。其原理是在管節外壁注入減阻泥漿,形成泥漿套,減小管壁與土體間的摩阻力[1]。減阻泥漿在頂管工程施工中的主要作用有兩個:一是起潤滑減阻作用,減阻泥漿在輸送和灌注過程中具有流動性,呈膠狀液體,將頂進管道與土體之間的干摩擦變為濕摩擦,減小頂進時的摩擦阻力;二是起填補和支撐作用,漿液填補施工時管道與土體之間產生的空隙,減阻泥漿經過一定靜置時間固結呈膠凝狀,同時在注漿壓力下,對土體有支護作用,減小土體變形,使隧洞變的穩定[2-4]。

在長距離頂管中,減阻泥漿更是不可或缺的一個重要環節,減阻泥漿的好壞將是長距離工程能否順利進行的關鍵。對于長距離頂管,管節外壁摩阻力遠大于正面阻力,若在頂進中向管節外注入一定量的減阻泥漿,變固體間的滑動摩擦為固液間的滑動摩擦,如果能形成良好的減阻泥漿套,其減阻效果將是十分令人滿意的,將極大地減小阻力。減阻泥漿的成功應用,可以增加單級頂進長度,減少中繼間用量,加大工作井與接收井之間距離,從而減少工作井與接收井的數量,降低工程成本。

現有的減阻泥漿施工配比多靠經驗確定,導致制備出的泥漿影響實際施工時的使用。現有的拌制泥漿的方法拌制速度慢,且攪拌出的泥漿膨潤土水化不夠充分,漿液濃度不均,會影響其性能,需要靜置一段時間充分水化后才能使用,其質量和數量都無法滿足長距離大直徑頂管快速頂進施工時的用漿需求。

在長距離大直徑頂管中,除了制備出足夠量的性能指標好的減阻泥漿,注漿工藝也是決定頂管成敗的關鍵性因素之一[5]。只有采取積極有效的注漿措施,才能保證長距離大直徑頂管全程全斷面都能形成較好的泥漿套,起到良好的減阻效果。

2 工程概況

上海市污水治理白龍港片區南線輸送干線完善工程,主要建設內容為長約26.21 km的污水輸送干管。全線干管采用頂管法施工,敷設方式采用平行雙管,管道材質為鋼筋混凝土頂管,每節管的長度為2.5 m。管道內徑4 000 mm,外徑4 640 mm,為國內最大直徑頂管。工程分為6 個標段,SST2.2標段頂管工程為外環8#井至迎賓3#井之間的輸送干管,西臨申江路立交(外環8#頂管工作井),東臨唐黃路(迎賓3#接收井),總長7 890.71 m。其中迎賓1#~3#區間內頂管單次頂進長度達2 039.82 m,為同直徑最長距離頂管,如圖1所示。

本工程頂管覆土厚度約為6~11 m,頂管主要位于③層淤泥質粉質黏土和④層淤泥質黏土,僅于局部頂管遇及②3砂質粉土。③層、④層為軟黏性土層,厚度較厚,其強度低、滲透性差、含水量高、壓縮性高、靈敏度高,具觸變性和流變性,施工易受擾動。場地地下水埋藏較淺,地下水對頂管施工影響很大。淺層潛水由于頂管開挖出土產生水頭差而滲流,導致粉性土產生流砂,對頂管施工不利。總的來說,頂管施工受地質水文條件影響較大。

在本頂管施工過程中,工具管刀盤比管段外徑大1 cm左右,工具管穿越土體后會在土體與管段之間產生一空隙,產生的空隙需要泥漿來填充彌補,即泥漿形成支撐面,若支撐不足則土體就會塌落于管外壁使滑動摩擦主要作用因素為干摩擦,此時整個管段摩阻力會大幅上升;如果注入的潤滑泥漿能在管子的外圍形成一個比較完整的漿套,一般情況摩阻力可由12~30 kN/m2減至3~5 kN/m2。本長距離大直徑頂管過程必須十分小心地選擇減阻泥漿材料配比和完善注漿工藝,注漿減阻的好壞將是該頂管成功與否的一個極其重要的環節。

圖1 工程示意

3 減阻泥漿配比及制漿方法的確定

3.1 減阻泥漿配比確定

在頂管工程開始頂進之前,先進行了泥漿配比試驗。本文的泥漿配比試驗主要是采用膨潤土、純堿和CMC以不同的配合比配制泥漿。通過試驗來尋找性能指標良好的泥漿材料配比,充分掌握泥漿材料性能,研究分析不同配比泥漿的性能指標。在配制泥漿的這些材料中,純堿的作用為利用其鈉離子的同相置換作用增大膨潤土顆粒的遇水膨脹性能,增加其吸附能力及膨脹性;CMC主要作為增黏劑,增強泥漿的支撐性能。

泥漿的性能是泥漿的組成以及其各組分間相互物理化學作用的宏觀反映,是反映泥漿質量的具體參數。泥漿性能及其變化直接影響著減阻潤滑等問題。泥漿的主要性能有泥漿的相對密度、泥漿的流變特性、泥漿的慮失性能以及泥漿的含砂量、潤滑性、膠體率和pH值等。本工程主要關注的泥漿性能有泥漿的相對密度、流變特性和慮失性能等,故進行泥漿配比試驗時重點加強相對密度、黏度、失水量、泥皮厚度等4 項性能指標參數的測定。

本頂管工程主要穿越土質為第④層淤泥質黏性土,該層土滲透系數低,土壤顆粒小,基本不需要過高的黏度。但由于地下水位高,土層含水量大,要求泥漿泥皮形成良好,失水量小,因此,泥漿黏度控制在20~25 s、相對密度控制在1.05~1.07、失水量控制在5~10 ml、泥皮厚度控制在3~5 mm為宜。結合工程實際和泥漿配比試驗的情況,在數種配比中選擇了水∶鈉基膨潤土∶純堿∶CMC=1 000∶100∶6∶2的方案來作為背景工程的施工配合比使用。

3.2 制漿方法確定

泥漿中膨潤土的膨脹性能是否充分發揮主要取決于攪拌時間。攪拌越充分則越可縮短泥漿靜置等待膨脹的時間,特別是在溫度較低的情況下攪拌更應該加長時間。拌制泥漿過程也是非常重要的,在現場實際使用時,拌制出的泥漿性能指標能否達到配比試驗時的性能指標也是一個重要的問題。此外,由于本工程尤其是迎賓1#井側頂管施工,進度極快,泥漿需求量大。現有的傳統拌制泥漿的方法一般是在一個攪拌桶內用攪拌機進行拌制,每個攪拌桶一次只能拌制1~2 m3泥漿,拌制速度慢,遠達不到工程快速施工用漿量的要求。

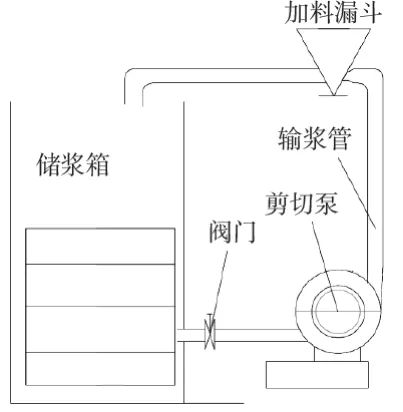

為滿足本工程頂管施工對減阻泥漿的要求,本工程采用剪切泵來拌制泥漿,拌漿設備示意如圖2所示,通過泥漿不斷的在這個系統中的循環運動來實現泥漿的拌制。剪切泵是一種能夠快速配置和處理泥漿的固控設備,能滿足配置高性能泥漿的要求。

圖2 拌漿設備示意

當采用剪切泵拌制泥漿時,先向儲漿箱中灌注18 m3左右的水,打開輸漿管上的閥門,開啟剪切泵,按既定的材料配比分別把鈉基膨潤土、純堿和CMC投入加料漏斗,運行30 min后關閉剪切泵,關閉閥門,儲漿箱中即有20 m3左右減阻泥漿可供工程實際使用。

在制備泥漿時還應注意:新配置的泥漿或多或少會含有顆粒狀物,可在泥漿箱上部覆蓋細密的鋼絲網,用來過濾泥漿中的顆粒物,防止顆粒物進入泥漿輸送管,致使泥漿輸送管堵塞;當泥漿靜置后,會出現沉淀現象,導致漿液濃度不均。

因此在壓漿使用前,需開啟制漿設備對漿液進行循環3 min左右,以保證泥漿濃度的均勻。

范氏、中行氏反易天明,斬艾百姓,欲擅晉國而滅其君。寡君恃鄭而保焉。今鄭為不道,棄君助臣,二三子順天明,從君命,經德義,除詬恥,在此行也。克敵者,上大夫受縣,下大夫受郡,士田十萬,庶人工商遂,人臣隸圉免。志父無罪,君實圖之!若其有罪,絞縊以戮,桐棺三寸,不設屬辟,素車樸馬,無入于兆,下卿之罰也。[8](P1613-1615)

4 長距離大直徑頂管注漿工藝研究

頂管注漿的工藝流程為:施工準備→拌漿送漿→同步注漿→跟蹤補漿。頂管頂進結束后,對已形成的泥漿套的漿液進行置換。

4.1 注漿設備布置

為滿足本工程泥漿減阻的需求,泥漿系統設備具體配置如下:

(a)工具管尾部環向設1 道同步注漿環,工具管后3 節管段每節設置1 道同步注漿環,減阻泥漿由此在工具管向前頂進的過程中及時在后管外壁形成泥漿套。其后的跟蹤注漿環每隔3 管節設置1 環,在頂進時起分段、同時補漿的作用。每道補漿環有獨立的閥門控制,并能承受外水壓,漿液壓力維持至它被水泥漿替換。

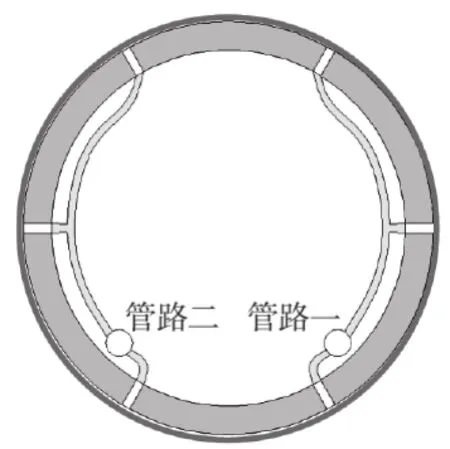

(b)由于本工程管徑超大,為提高注漿效率的同時,便于注漿控制,注漿供給采用2 路管路,分別與各注漿環連接。每管供應單側(左側或者右側)的3 個注漿孔,注漿孔環形布置,每環6 個壓漿孔,每個壓漿孔之間呈60°布置(圖3)。

(c)在工具管后部設置泥漿箱,能供應同步注漿所需泥漿。漿箱容積為3 m3,配置BW160型壓漿泵2 臺。其后每隔200 m設置1 個泥漿中繼站,泥漿中繼站設置泥漿箱2 只(1.5 m3)及BW160壓漿泵2 臺。工作井地面設置3 臺BW250壓漿泵(1 臺備用),泥漿箱配套使用BM250壓漿泵負責同步注漿。

圖3 注漿孔設置示意

本工程中,為了保證管壁外泥漿套的效果,采用自動壓漿控制系統來全面管理壓漿工序,來有效控制注漿量及注漿壓力,減小因注漿對土體的擾動。同時,結合地面監測數據,若壓力過高,應適當降低注漿壓力;若泥漿壓力較低,適當提高注漿壓力;若泥漿壓力消失,則說明泥漿固結失效或漿量嚴重缺失,必須進行大量注漿。

4.2 注漿壓力及注漿量

工具管刀盤直徑大于混凝土管1 cm,穿越土體后產生的空隙需要減阻泥漿來填充彌補。如果在這一環套和頂進管之間保持一個相當于土壓力的減阻泥漿壓力,減阻泥漿便承受著全部的土壓力,致使土壓力間接地加荷于管壁。

4.2.1 注漿壓力設定

本工程頂管覆土厚度約為6~11 m,則按照管底水土壓力計算P壓力=1.1γh=0.27 MPa。

安全閥的壓力設定不僅要滿足注漿孔注漿壓力的要求,還要滿足長距離輸送的水頭損失、考慮沿程水頭損失等情況,可以將安全閥標定在0.40 MPa,并在一個級別±0.05 MPa中進行多級調整。

4.2.2 注漿量確定

頂管工程壓漿由2 個部分組成,一個工具頭后部的同步注漿,另一個是管道內的跟蹤補漿。采用重疊壓漿機理來控制注漿量,即每個壓漿環壓出去的漿都和下個壓漿環的壓漿范圍重疊,壓漿量控制在6 倍建筑空隙以內,加上重疊范圍,總體上壓漿量為8 倍建筑空隙。

管段壓漿量控制為:同步注漿時,每節管節壓漿量為1.46 m3;跟蹤注漿段,即每200 m補漿1.46 m3。

為確保能形成完整有效的泥漿環套,管道內的補壓漿的次數及壓漿量根據管壁為泥漿反壓、外壁摩阻力變化情況結合地面監測數據及時調整。

5 結語

本文對減阻泥漿應用于頂管的重要性,尤其是在長距離頂管施工的重要性進行了闡述,并以目前國內最大直徑且同直徑最長距離混凝土頂管工程——白龍港工程為依托,對適合該工程用減阻泥漿配比試驗、制漿方法和注漿工藝等進行了研究。根據記錄的頂力數據計算出施工階段的平均摩阻力在0.5~0.8 kN/m2(最小值0.3 kN/m2)之間,僅為規范規程規定的施加減阻泥漿后的平均摩阻力1/4~1/3,效果良好。在減小頂管頂進摩阻力的同時,也增大了頂進速度,提高了施工效率,節省了工期和節約了施工成本。