基于動力學分析的機械臂可達性方法研究

杜 航, 唐 力, 尚建忠

(國防科學技術大學機械設計系,湖南 長沙 410073)

在軌維護與服務(On-orbit Maintenance and Servicing,OMS)是為了延長在軌系統(tǒng)使用壽命,擴展和提升系統(tǒng)性能,對系統(tǒng)進行預定或應急的在軌檢查、校正、維持、維修和升級更新等服務任務的空間活動[1]。而長期以來,已在軌運行的航天器在設計之初往往沒有考慮到實施在軌維護與服務的特殊要求,因而沒有任何適合接受服務的相應設計,例如沒有相應的對接裝置,航天器外殼不易打開,設備配件不可更換等等[2]。

當前階段,我國主要的在軌服務基本過程可分為:服務航天器運載發(fā)射入軌段、服務航天器準同步軌道入軌段、交會對接段、在軌服務段、服務任務結束分離撤離段。服務航天器在軌服務任務完成之后,不能停留在GEO(對地靜止軌道)軌道上,需要與目標解鎖分離,之后服務航天器啟動撤離軌道機動程序,再進行軌道轉移,服務航天器軌道轉移至停泊軌道,等待下次服務任務[3-4]。

基于航天器在軌維護與服務系統(tǒng)的技術需求,有必要開展維修性設計仿真驗證的關鍵技術研究和系統(tǒng)開發(fā),根據(jù)在軌維護系統(tǒng)的設計方案進行維修性諸要素的評價和分析,形成在軌維護與服務系統(tǒng)的維修性設計約束和評價機制,為航天器及其在軌服務系統(tǒng)的研制和技術管理奠定重要的技術基礎,從而充分保證被維護航天器具有良好的可操作、能服務、易維護的先天特性,同時提供服務的航天器具有足夠的維護服務效能,達到提高在軌維護系統(tǒng)的可靠性并降低技術風險的目的。

可達性分析就是使操作主體處于特定位置時顯示其操作的可達范圍以進行可達性評價。在軌維護系統(tǒng)中由于維修航天器要對艙內(nèi)的一些器件設備進行控制、裝配、拆卸及維修操作,需要分析機械臂和維修工具能否夠及故障模塊對象。因此,需要進行基于機械臂和維修工具的可達性分析。

1 建立機械臂虛擬維修性數(shù)字樣機

用于在軌維護仿真的數(shù)字樣機,要求能在一定程度上具有與物理樣機相似的幾何與功能真實度,具有支持維修活動過程的空間、時間、自由度約束的運動特性和物理特性。維修性數(shù)字樣機包括產(chǎn)品的3D實體模型、交互特征模型等。

1.1 機械臂虛擬維修性模型的建立

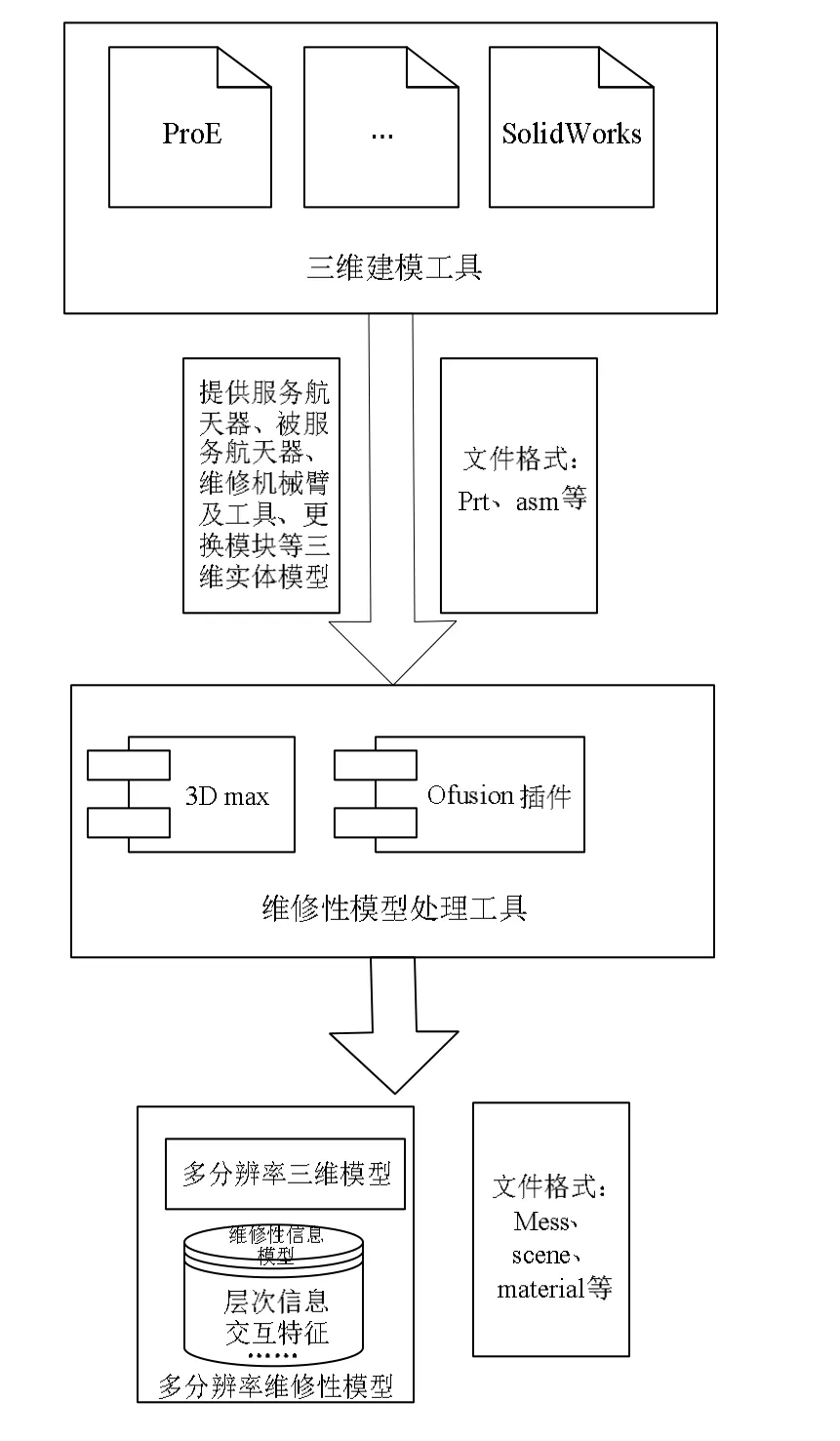

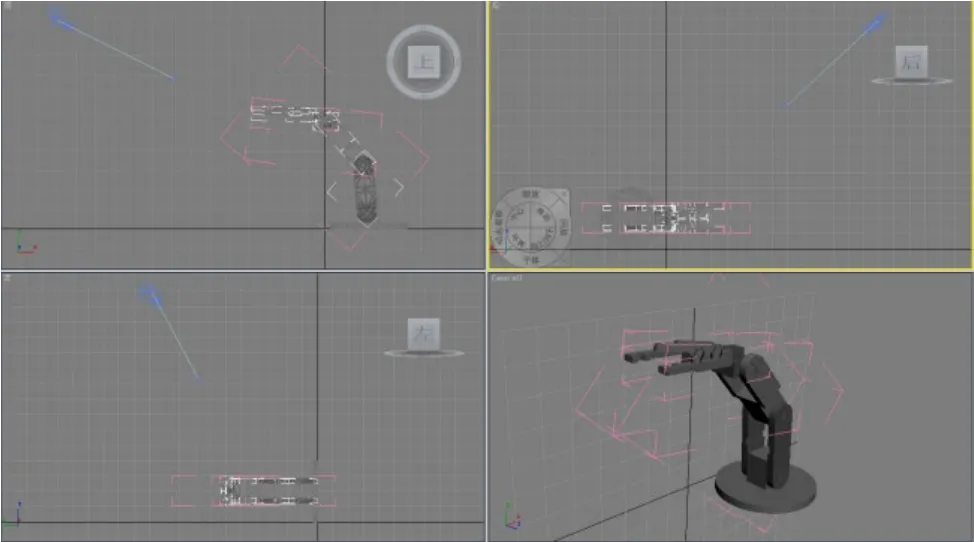

以圖1所示流程建立本文仿真驗證所需的維修性模型。首先,利用Solidworks等三維建模軟件對機械臂、維修對象、服務航天器等進行建模,以提供服務航天器、被服務航天器、維修機械臂及工具、更換模塊等三維實體模型;將以上模型導入3D max中,利用Ofusion插件進行維修性模型處理,導出維修性多分辨率模型、層次交互模型及在軌維修環(huán)境。圖2為得出的簡易機械臂虛擬維修性模型。

1.2 機械臂虛擬維修仿真子系統(tǒng)建立

本文的核心問題就是基于1.1節(jié)提供的維修模型,對維修仿真過程進行運動控制。航天器維修性仿真驅動的數(shù)據(jù)輸入提供了關鍵點運動參數(shù)(軌跡曲線)、機械臂過程控制算法、遙控指令3種類型的數(shù)據(jù)輸入模式。

本文擬首先對維修任務進行任務層次法分解,在此基礎上,對維修作業(yè)進行運動控制,遙控指令和自主作業(yè)指令均通過 PID控制仿真器進行仿真,轉化為各運動執(zhí)行器的位移(角位移)軌跡曲線,從而獲得維修運動仿真的理想運動軌跡。進而建立維修過程中機械臂的制造和控制誤差模型,最后利用虛擬運動制動器將誤差的影響疊加到維修仿真中,提高維修仿真驗證評價的可靠性和真實性。

圖1 機械臂多分辨率維修性模型數(shù)據(jù)流圖

圖2 機械臂多分辨率維修性模型

1.2.1 機械臂維修任務層次化分解

在軌維護任務包括對接、維護、分離等一系列在軌操作過程,而對于模塊更換維護來說,又可分為適配器對接、模塊拔出、模塊置放、模塊抓取、模塊插入、復位等作業(yè)過程。在軌維修仿真必須按照實際的維修步驟來模擬維修過程,這就要求虛擬維修樣機模型能夠給出其拆裝順序的描述。為此,本文基于分段仿真思想和分層設計思想,根據(jù)空間操作活動的維護任務分解模型,從上到下可以將維修任務分解為一連串的作業(yè)單元,每一個作業(yè)單元又都可以劃分為若干動作單元,每個獨立的維修動作由仿真PID控制器進行仿真執(zhí)行。

1.2.2 建立機械臂仿真PID控制器

機械臂仿真分析的運動控制器通過仿真PID控制器完成,用于對實際的 PID控制器進行仿真,機械臂過程控制算法可通過matlab進行仿真運算,該控制器根據(jù)不同的維修任務,提供相應的運動控制。其輸入是機械臂控制PID算法,控制反饋由虛擬傳感器提供,輸出為各運動執(zhí)行器的位移(角位移)曲線。

1.2.3 建立虛擬制動器

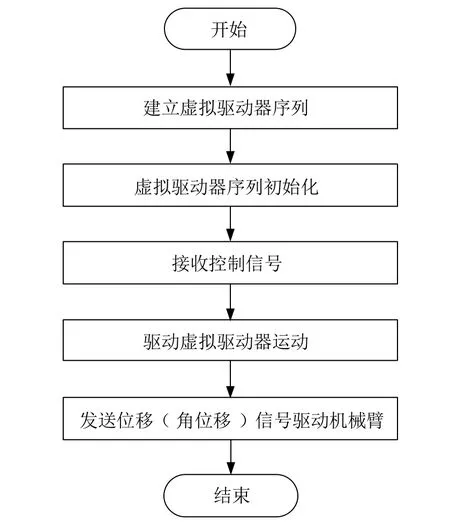

根據(jù)控制和裝配誤差模型,基于機械臂的維修模型(各部件間裝配關系與各運動執(zhí)行器的當前位置),計算當前的裝配誤差和運動控制誤差,并將誤差疊加到各對應運動執(zhí)行器,基本流程如圖3所示。

圖3 制動器模塊基本流程

考慮到進行維修任務仿真時運動控制輸入?yún)?shù)的區(qū)別,在進行誤差疊加時基于以下準則進行:

(1)運動輸入為PID控制算法時,僅疊加制造誤差;

(2)運動輸入為軌跡曲線時,疊加制造誤差和控制誤差。

2 對機械臂虛擬維修性數(shù)字樣機進行理論分析

2.1 分析機械臂維修作業(yè)過程中安全定位容差

機械臂運動精度主要受到以下誤差源的影響:機械臂加工誤差、裝配誤差和控制誤差(包括延時誤差)。由于誤差的存在,機械臂無法準確定位,而是在一定范圍內(nèi)波動。這就要求在對機械臂維修可達性評估和機械臂末端執(zhí)行器作業(yè)能力評價時,要考慮機械臂的安全定位容差。本文擬在對各類誤差源對機械臂定位精度影響的分析基礎上,得到機械臂的綜合定位誤差,進而利用該綜合定位誤差,確定機械臂的安全定位容差。

維修過程空間定位誤差決定了機械臂空間包絡體的尺寸,而主要空間定位誤差源可分為兩類,一類為制造誤差,主要包括加工誤差、裝配誤差和大溫差產(chǎn)生的熱變形;第二類定位誤差源為運動控制定位誤差,即控制端仿真器的理想位置與實際運動位置之間的偏差,以及維修過程的長延時效應,本文中擬對這兩種偏差進行疊加。由于各關節(jié)處的定位誤差并不一致,擬在后續(xù)評價中,采取各段分別評價的方式進行。

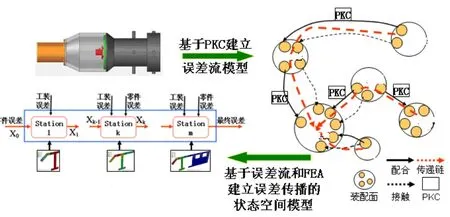

2.2 建立機械臂末端定位誤差的模型

基于 PKCs[5](產(chǎn)品關鍵特性)確定作業(yè)對象(機械臂)關鍵結合部,以結合部劃分子裝配體。誤差將通過 PKCs在裝配體內(nèi)傳播。基于PKCs按照裝配序列建立誤差流模型,然后將誤差流模型統(tǒng)一為狀態(tài)空間描述,建立裝配誤差的綜合傳播模型,如圖4所示。

圖4 裝配誤差傳播特性研究方案

建立基于誤差模態(tài)分解的制造誤差和裝配誤差統(tǒng)一建模方法,為數(shù)字化裝配信息集成奠定基礎;基于機械臂的三維模型和公差數(shù)據(jù),建立機械臂裝配信息模型,并基于蒙特卡洛法進行精度分析。將制造公差的統(tǒng)計分布進行快速傅里葉變換,變換后的結果加入CAD模型中,形成裝配信息模型。基于蒙特卡洛法,對裝配信息模型進行統(tǒng)計分析。

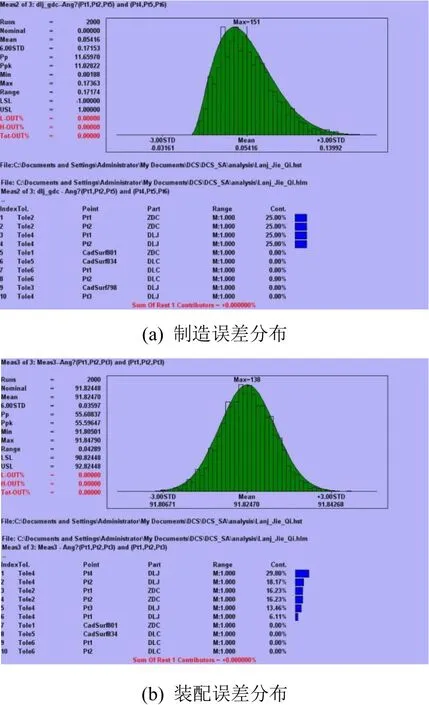

假設各階誤差模態(tài)系數(shù)符合正態(tài)分布,取前三階模態(tài)進行仿真分析。根據(jù)測量數(shù)據(jù)和公差要求估計分布系數(shù),由于試驗開展不深入,此處假設前3階模態(tài)符合。在機械臂各結合部設置模態(tài)疊加點。模態(tài)疊加點將疊加蒙特卡洛分析中各階模態(tài)的隨機誤差值。然后基于最小二乘法對這些模態(tài)疊加點進行擬合平面,計算各個擬合平面之間的夾角,可得出偏差與誤差之間的仿真統(tǒng)計規(guī)律,如圖5所示。

圖5 誤差分布

2.3 建立機械臂控制誤差分布

控制對機械臂定位誤差的影響主要表現(xiàn)為控制抖動,其大小與控制系統(tǒng)的參數(shù)密切相關。根據(jù)控制數(shù)據(jù)類型的不同,相應的機械臂控制誤差分析方法如下:

(1)基于機械臂控制算法分析控制定位誤差分布。首先獲得理想運動軌跡曲線。對已有的機械臂控制算法進行仿真,獲得機械臂各關節(jié)控制運動軌跡曲線,對該曲線進行濾波和光順處理,從而獲得機械臂各關節(jié)理想運動軌跡曲線。

其次分析機械臂各關節(jié)控制誤差的分布。利用matlab進行仿真,通過調節(jié)反饋參數(shù),獲得不同條件下各關鍵點的運動軌跡輸出,并分析機械臂各關節(jié)控制誤差。

最后建立機械臂控制誤差分布模型。基于機械臂的結構,分析不同關節(jié)控制誤差對末端定位精度的影響,并建立機械臂的控制誤差分布模型。

(2)基于機械臂各關節(jié)運動軌跡分析控制定位誤差分布。利用matlab進行仿真,通過選擇不同的顆粒度,建立相應的機械臂控制 PID算法,調節(jié)反饋參數(shù),獲得不同條件下各關鍵點的運動軌跡輸出,并分析機械臂各關節(jié)控制誤差。最后建立機械臂控制誤差分布模型。基于機械臂的結構,分析不同關節(jié)控制誤差對末端定位精度的影響,并建立機械臂的控制誤差分布模型。

(3)基于機械臂末端運動軌跡分析控制定位誤差分布。其分析方法與第2類分析方法相似,首先通過機械臂末端控制軌跡,求出機械臂各關節(jié)的逆解,進而獲得機械臂各關節(jié)運動軌跡,這樣可采用第2類分析方法求出機械臂控制定位誤差分布。

(4)地面遙控對機械臂控制誤差分布的影響。遙控對機械臂定位誤差的影響,主要體現(xiàn)為人在環(huán),使系統(tǒng)控制模型的時延增加了一個△t,且系統(tǒng)反饋會增加一個由于人引起的系統(tǒng)誤差。

由于機械臂作業(yè)中存在著遙控段,因此,必須在控制誤差分析過程中充分考慮遙控對機械臂控制定位誤差的影響。

本文中,擬采用根據(jù)人體的特點,在已有的機械臂控制模型中添加時延△t和由于人引起的隨機反饋誤差。通過matlab進行仿真分析在取不同參數(shù)下的控制抖動分布,進而得到遙控狀態(tài)下機械臂控制誤差的概率分布。

3 軟件實現(xiàn)

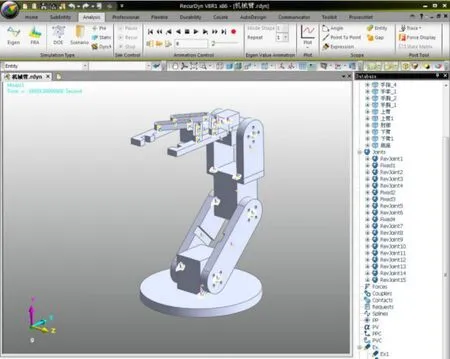

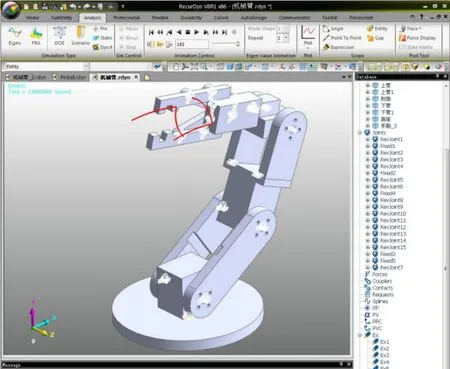

Recurdyn軟件是由韓國FunctionBay公司基于遞歸算法開發(fā)出的最新一代多體系統(tǒng)仿真優(yōu)化軟件[6]。它采用相對坐標系運動方程理論和完全遞歸算法,非常適合于求解大規(guī)模及復雜接觸的多體動力學問題。因此,將1.1節(jié)建立的機械臂維修性多分辨率模型導入 Recurdyn軟件,進行運動學動力學仿真,如圖6所示。為機械臂添加驅動,實現(xiàn)機械臂對目標物體的抓取、插拔、取回。然后對此系統(tǒng)進行運動學仿真,得出機械臂危險位置的運動軌跡,如圖7中實線所示。

圖6 載入模型進行運動學仿真

圖7 動力學仿真完畢

對于不同的維修任務,可以通過基本的建模得到多分辨率模型,將模型載入Recurdyn軟件,進行運動學及動力學仿真。為方便操作可在后續(xù)工作中添加集成的有運行仿真回路功能的按鈕即可。仿真結束通過圖表顯示的結果來判斷仿真結果是否滿足維修性任務。通過選擇可以指導后續(xù)的維修性評價。

4 結 論

通過對維修任務進行任務層次法分解,在此基礎上,對維修作業(yè)進行運動控制,遙控指令和自主作業(yè)指令均通過PID控制仿真器進行仿真,轉化為各運動執(zhí)行器的位移(角位移)軌跡曲線,從而獲得維修運動仿真的理想運動軌跡。得出機械臂維修的一種可達性分析方法。進而建立維修過程中機械臂的制造和控制誤差模型,最后利用虛擬運動制動器將誤差的影響疊加到維修仿真中,得出機械臂危險位置的運動軌跡,利于指導后續(xù)維修性評價的定量化分析。

[1]Madison R W. Micro-satellite based on-orbit servicing work at the air force research [C]//Aerospace Conference Proceedings, USA, 2000: 215-225.

[2]Barnhart D A , Hunter R C, Alan R, Weston A R,Chioma V J. XSS-10 micro-satellite demonstration [J].AIAA Journal, 1998: 339-346.

[3]崔乃剛, 王 平, 郭繼峰, 程 興. 空間在軌服務技術發(fā)展綜述[J]. 宇航學報, 2007, 28(4): 805-811.

[4]李 巖, 黨常平. 空間在軌服務技術進展[J]. 兵工自動化, 2012, 31(5): 79-82, 86.

[5]李冬青. 型號產(chǎn)品關鍵特性和重要特性分類與標識[J].航天標準化, 2011, (3): 25-26, 30.

[6]焦曉娟, 張湝渭, 彭斌彬. Recurdyn多體系統(tǒng)優(yōu)化仿真技術[M]. 北京: 清華大學出版社, 2010: 57-58.