3200t/d水泥生產(chǎn)線原料輥壓機(jī)終粉磨系統(tǒng)的應(yīng)用分析

王寶平(江蘇海建股份有限公司 江蘇 海安 226671)

前言

寧夏明峰3200t/d水泥生產(chǎn)線原料粉磨系統(tǒng)采用了輥壓機(jī)終粉磨工藝,系統(tǒng)主機(jī)設(shè)備江蘇海建股份有限公司制造,由HJ160-140輥壓機(jī),V5000選粉機(jī),HJX 3400選粉機(jī)等裝置組成。該系統(tǒng)產(chǎn)量平均達(dá)到240t/h(最高達(dá)250t/h),超過(guò)了設(shè)計(jì)要求,粉磨系統(tǒng)電耗11.2kw h/t。本文就此粉磨系統(tǒng)進(jìn)行應(yīng)用分析。

一、原料終粉磨工藝設(shè)備流程和主要設(shè)備配置

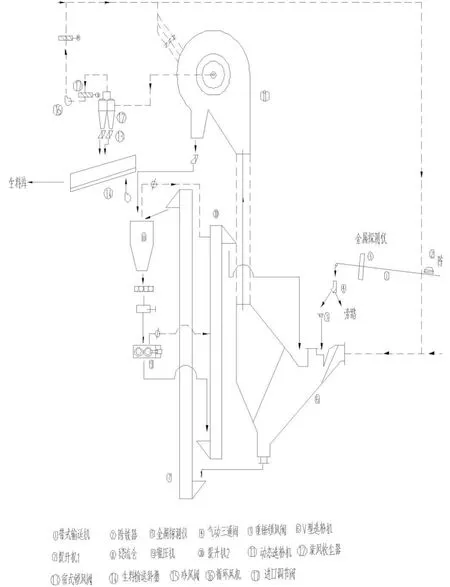

原料輥壓機(jī)終粉磨系統(tǒng)工藝流程圖

系統(tǒng)工藝流程圖見(jiàn)附圖,主要設(shè)備見(jiàn)表,從配料庫(kù)來(lái)的混合料由帶式輸送機(jī)送至生料粉磨車(chē)間,帶式輸送機(jī)①上設(shè)置的除鐵器②和金屬探測(cè)儀③作為輥壓機(jī)輥面保護(hù)系統(tǒng),除鐵器②負(fù)責(zé)將物料中混入的鐵塊除去,除鐵器未能清除的金屬由金屬探測(cè)儀探測(cè)發(fā)現(xiàn),氣動(dòng)三通閥④聯(lián)動(dòng)換向,將混有金屬的物料由旁路卸出,以保證輥壓機(jī)的正常安全運(yùn)行。不含金屬的物料由氣動(dòng)三通④經(jīng)重錘瑣風(fēng)閥⑤喂入V型選粉機(jī)⑥中預(yù)烘干后,通過(guò)提升機(jī)1⑦提升進(jìn)入穩(wěn)流倉(cāng)⑧,該穩(wěn)流倉(cāng)⑧設(shè)有荷重傳感器檢測(cè)倉(cāng)內(nèi)料位,物料從穩(wěn)流倉(cāng)⑧過(guò)飽和的喂入輥壓機(jī)⑨中進(jìn)行料床粉碎的擠壓過(guò)程,擠壓后的料餅通過(guò)提升機(jī)2⑩提升后送入V型選粉機(jī)⑥中打散、烘干、分級(jí),細(xì)小的顆粒被熱風(fēng)分選出來(lái),粗顆粒與新喂入的混合料一同進(jìn)入提升機(jī)、輥壓機(jī)組成的循環(huán)擠壓過(guò)程。V型選粉機(jī)⑥中被打散分選出來(lái)的被熱風(fēng)帶至熱風(fēng)管內(nèi)繼續(xù)烘干后進(jìn)入動(dòng)態(tài)選粉機(jī)⑾通過(guò)收塵器⑿料氣分離后,通過(guò)簾式鎖風(fēng)閥⒀卸入生料輸送斜槽⒁。通過(guò)斜槽送往生料庫(kù)。

生料烘干熱源來(lái)自窯尾廢氣,可通過(guò)電動(dòng)閥門(mén)的開(kāi)度控制窯尾的熱風(fēng)量,時(shí)冷風(fēng)閥⒂的開(kāi)度可控制摻入冷風(fēng)量以控制V型選粉機(jī)的熱風(fēng)溫度。生料粉磨系統(tǒng)含塵廢氣由旋風(fēng)筒⑿經(jīng)入循環(huán)風(fēng)機(jī)⒃排出后,一部分循環(huán)回V型選粉機(jī)⑥進(jìn)風(fēng)管,大部分進(jìn)入窯尾廢氣處理收塵器收塵凈化后由風(fēng)機(jī)排入大氣。循環(huán)風(fēng)機(jī)⒃設(shè)有進(jìn)口調(diào)節(jié)閥⒄以調(diào)節(jié)整個(gè)用風(fēng)量。

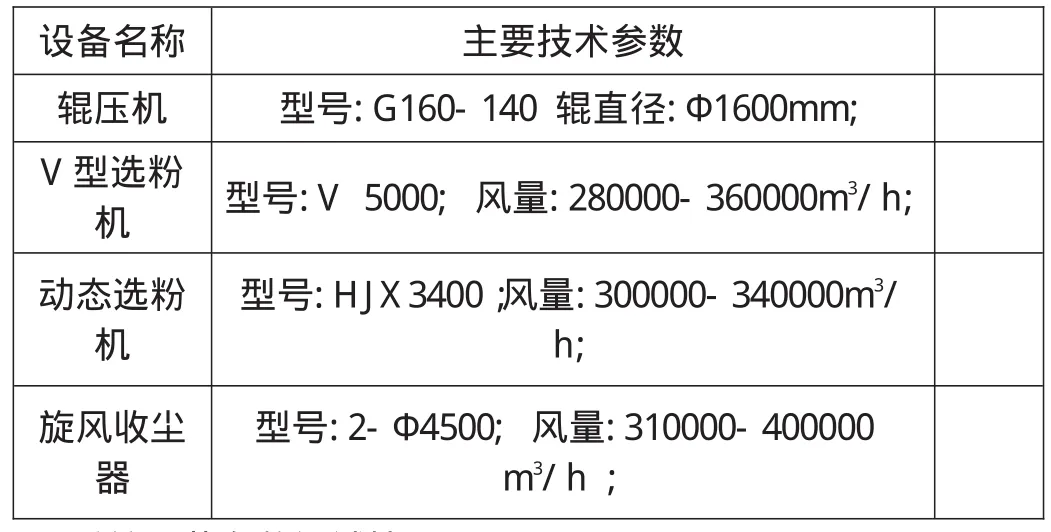

原料終粉磨工藝系統(tǒng)主要設(shè)備配置

設(shè)備名稱(chēng)輥壓機(jī)V型選粉機(jī)動(dòng)態(tài)選粉機(jī)旋風(fēng)收塵器主要技術(shù)參數(shù)型號(hào):G160-140輥直徑:Ф1600mm;型號(hào):V 5000;風(fēng)量:280000-360000m3/h;型號(hào):HJX3400;風(fēng)量:300000-340000m3/h;型號(hào):2-Ф4500;風(fēng)量:310000-400000 m3/h;

二、系統(tǒng)工藝參數(shù)調(diào)試情況

1.原料備料

在磨機(jī)投料之前,石灰石、頁(yè)巖礦山開(kāi)采、破碎及預(yù)均化系統(tǒng)和砂巖、鐵礦石破碎儲(chǔ)運(yùn)系統(tǒng)應(yīng)先首先投入生產(chǎn),保證供應(yīng)。為保證石灰石庫(kù)卸料通暢,石灰石在開(kāi)采的過(guò)程中尤其重視覆蓋土的剝離工作。當(dāng)采用窯尾廢氣作為烘干熱源時(shí),要求95%的入磨物料細(xì)度≤45mm,入輥壓機(jī)的水分≤5%,如無(wú)熱風(fēng)來(lái)源,采用備干料的方式準(zhǔn)備原料,要求物料水分≤1.5%,干料量3000-3500噸。

2.系統(tǒng)正常運(yùn)行后工藝參數(shù)控制

生料粉磨系統(tǒng)操作正常后,控制工藝參數(shù)如下:XR選粉機(jī)出口風(fēng)壓1000Pa;XR選粉機(jī)電機(jī)轉(zhuǎn)速1375r/m in;XR選粉機(jī)出口風(fēng)溫120℃;循環(huán)風(fēng)機(jī)進(jìn)口壓力-5000 Pa;循環(huán)風(fēng)機(jī)進(jìn)口溫度110℃;V型選粉機(jī)進(jìn)口風(fēng)壓600Pa;V型選粉機(jī)進(jìn)口風(fēng)溫140℃

三、系統(tǒng)工藝特點(diǎn)

1.輥壓機(jī)終粉磨系統(tǒng)比立磨系統(tǒng)節(jié)省投資15%,且能夠用于在原有的管磨或立磨建筑廠房的改造。

2.原料輥壓機(jī)終粉磨系統(tǒng)電耗11~13kW h/t,節(jié)電效果顯著,具有流程簡(jiǎn)單,維護(hù)方便,操作穩(wěn)定等優(yōu)點(diǎn)。

3.輥壓機(jī)系統(tǒng)中的油缸結(jié)構(gòu)和扭矩支承方式均為專(zhuān)利技術(shù),進(jìn)料裝置設(shè)計(jì)了自動(dòng)可調(diào)結(jié)構(gòu),方便了操作。

4.V型選粉機(jī)在風(fēng)量、喂料量確定的基礎(chǔ)上,柵格材質(zhì)采用進(jìn)口耐磨鋼板,使用壽命大幅提高,且易于更換,其技術(shù)和使用情況已達(dá)到國(guó)內(nèi)同類(lèi)產(chǎn)品水平。

綜上所述:輥壓機(jī)終粉磨技術(shù)是水泥行業(yè)粉磨工藝上的一個(gè)突破,其技術(shù)水平處于國(guó)內(nèi)領(lǐng)先地位,是引領(lǐng)我國(guó)水泥行業(yè)粉磨系統(tǒng)工藝發(fā)展的方向,具有廣闊的市場(chǎng)前景。