移動式鏜銑床拉刀機構(gòu)改造

孫 波

(中國一重大連加氫反應器制造有限公司,遼寧 大連 114113)

為滿足生產(chǎn)需要,由于加氫公司加工超大工件急需粗加工設(shè)備,外購粗加工機床周期長,公司決定自制粗加工鏜床來滿足生產(chǎn)需求。

自制鏜床的主軸箱是由уФ5225-06俄羅斯產(chǎn)3×8m數(shù)顯龍門銑側(cè)銑頭改裝而成,由于側(cè)銑頭閑置多年,拉刀系統(tǒng)已經(jīng)報廢無法恢復使用。我經(jīng)過實際研究分析,采用方案如下:①采用人工更換刀具方式;②采用自動更換刀具方式。

人工更換刀具方式就是通過主軸軸孔插入螺桿通過機床操作工在主軸后端旋轉(zhuǎn)螺桿,依靠主軸后端定位將刀具卡緊在主軸錐孔內(nèi),或從錐孔里放松的方式。

如果采用人工更換刀具方式,主軸回轉(zhuǎn)中心距地標高最高距離不應大于1.5m,經(jīng)過我實際測量機床主軸箱降不到這么低,而且采用這種更換刀具方式,也勢必造成工作效率低,因為每次換刀必須將主軸箱降到換刀位置方可操作;且考慮到有些工件定心后不允許機床開動,采用手動換刀滿足不了工作要求,因此決定采用第2種方案自動更換刀具方式。

自動更換刀具方式就是操作人員通過主軸控制面板,借助安裝在主軸尾部的拉刀電機,通過一系列的機械構(gòu)造實現(xiàn)自動更換刀具的方式。

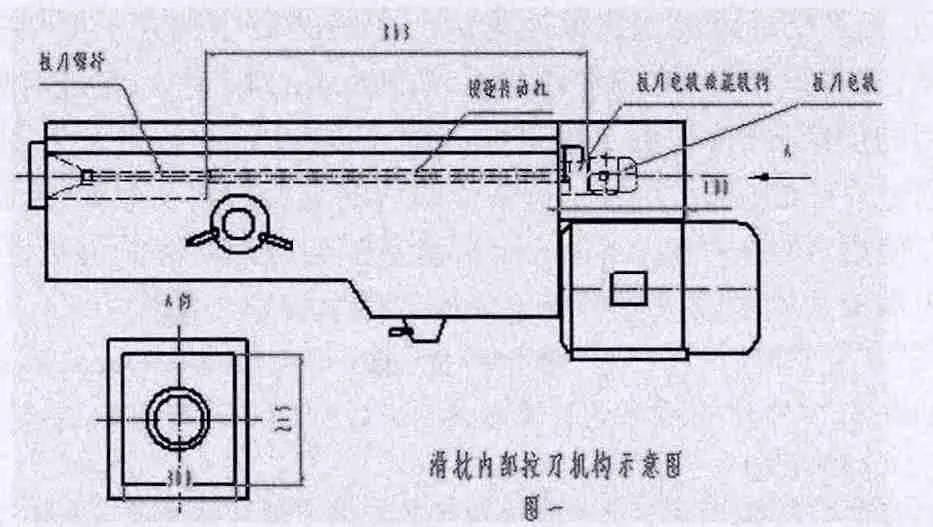

圖1 主軸箱的構(gòu)造及尾部結(jié)構(gòu)簡圖

如圖1所示。筆者根據(jù)計算,每次刀具卡緊力量不小于10KN,拉刀電機所產(chǎn)生的扭矩不小于300NM,由于主軸后半部分結(jié)構(gòu)緊湊,空間實際尺寸為245×300×400(高×寬×深)的箱式結(jié)構(gòu)(如圖1所示),體積大的拉刀傳動機構(gòu)無法安裝。在借鑒同等型號機床后,筆者決定按型號購買俄羅斯產(chǎn)原裝拉刀電機(離心式夾刀電機機構(gòu)),但對方供貨周期為45天,根據(jù)公司生產(chǎn)狀況認為供貨周期太長,不能滿足生產(chǎn)要求,因此我決定與其他廠家聯(lián)系同等功率的拉刀電機,最后采用了沈陽依鎦進出口公司提供的俄羅斯生產(chǎn)的現(xiàn)貨產(chǎn)品,但其拉刀結(jié)構(gòu)與原拉刀機構(gòu)不同,其結(jié)構(gòu)示意圖如圖2所示。

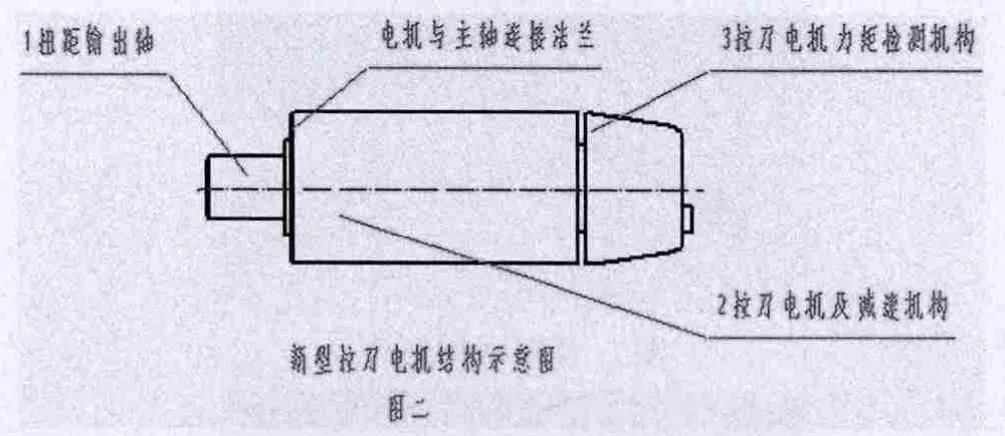

圖2 新型拉刀電機結(jié)構(gòu)示意圖

原拉刀機構(gòu)原理如下:機床主軸帶動扭距傳動杠及拉刀電機扭矩軸部分減速機構(gòu)一起做旋轉(zhuǎn)運動(圖1所示),這種拉刀電機軸上的機械機構(gòu)與輸出軸減速部分在不工作狀態(tài)下是脫開的,拉刀電機固定在箱體上不跟隨主軸一起轉(zhuǎn)動。當要求裝夾刀具時,拉刀電機開始旋轉(zhuǎn),通過拉刀電機的內(nèi)部機械的特殊構(gòu)造,使電機軸上的偏重輪產(chǎn)生離心力,偏重輪在離心力的帶動下向外甩開,偏重輪甩開后通過在電機軸上的杠桿機構(gòu),帶動電機軸上的離合器沿軸向向下運動,最終與減速機動力輸出部分的離合器結(jié)合在一起帶動減速機動力輸出部分機構(gòu)旋轉(zhuǎn),這樣在拉刀電機中產(chǎn)生的旋轉(zhuǎn)運動及扭矩通過圖一中的扭距傳動杠,將旋轉(zhuǎn)扭矩傳遞給拉刀螺桿,螺桿旋轉(zhuǎn)后與刀柄的尾部螺紋連接,將刀體拉緊在主軸的錐孔內(nèi)。拉緊后通過力矩檢測系統(tǒng)給電機發(fā)出指令,當拉刀力矩已經(jīng)達到額定值時,指令要求拉刀電機斷電停止轉(zhuǎn)動,機床可以開始工作;拆卸刀具時電機的動作亦然,只是控制電機反方向旋轉(zhuǎn),通過力矩檢測系統(tǒng)檢測到拉刀力矩等于空轉(zhuǎn)輸出的力矩時,要求電機再延時旋轉(zhuǎn)5s鐘斷電停止旋轉(zhuǎn),即可將刀具拆卸下來。

購買的新型拉刀電機(圖2所示)輸出軸1和拉刀電機及加速機構(gòu)2作為整體,通過電機連接法蘭固定在主軸上隨主軸一起轉(zhuǎn)動,這種拉刀電機是機械、電氣合成式電機,當電機不工作時,電機與機械減速機構(gòu)不分離。當要更換刀具時,通過電機產(chǎn)生扭距,并將扭距傳遞給行星變速機構(gòu)(拉刀電機前半部分2),最終傳遞給扭距輸出軸1后再通過扭距傳動杠和拉刀螺桿完成刀具的拉緊和放松動作。由于拉刀電機的具體結(jié)構(gòu),拉緊或放松刀具后,電機的1、2部分要求與主軸同步旋轉(zhuǎn),后半部分力矩檢測裝置3保持靜止,這樣就要求將1、2同時固定在主軸上,根據(jù)機床的具體結(jié)構(gòu)將拉刀機構(gòu)固定在主軸上,又要將后半部3固定在機床的靜止部分上。依據(jù)圖1所示,原裝機械機構(gòu)都不能與現(xiàn)有拉刀電機直接安裝在一起,要重新設(shè)計一套連接機構(gòu),將現(xiàn)有的電機安裝上,因此筆者通過實際測量,設(shè)計了如下結(jié)構(gòu)(圖3所示)。

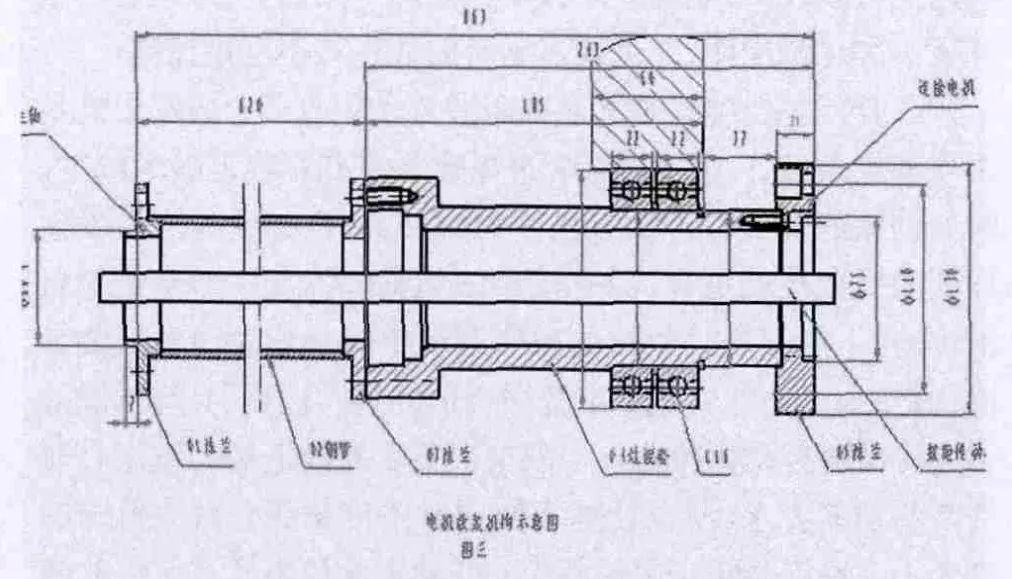

圖3 電機安裝機構(gòu)示意圖

通過圖3裝置,既可以把扭距傳遞出來,又可以實現(xiàn)電機與主軸的同步旋轉(zhuǎn)。經(jīng)過四天的加工與安裝,筆者完成了拉刀機構(gòu)的改裝工作,大大縮短了改造時間,有力地保證了生產(chǎn)的順利進行。

通過八個月實際生產(chǎn)考驗,此套機構(gòu)符合拉刀電機運動原理,運轉(zhuǎn)正常可靠故障率低,大大提高了生產(chǎn)效率,有力地保證了公司生產(chǎn)地順利進行。