基于Fluent的草坪割草機(jī)消聲器的優(yōu)化設(shè)計(jì)

張 敏,李 毅,蔣光兵,蔣 猛

(西南大學(xué),重慶 北碚 400716)

消聲器作為針對(duì)發(fā)動(dòng)機(jī)噪聲的主要消聲降噪裝置,已經(jīng)得到普遍的應(yīng)用。消聲器消聲的基本原理就是通過逐漸降低排氣壓力和衰減排氣壓力的脈動(dòng)使排氣能量耗散殆盡,最終降低排氣噪聲。消聲器在降低噪聲的同時(shí),增加了發(fā)動(dòng)機(jī)排氣背壓,降低發(fā)動(dòng)機(jī)的動(dòng)力,因此在消聲器設(shè)計(jì)時(shí),如何平衡功率降低和降噪的矛盾,是當(dāng)前該領(lǐng)域研究的重點(diǎn)。隨著計(jì)算機(jī)技術(shù)的快速發(fā)展,在一些高檔的發(fā)動(dòng)機(jī)消聲器的設(shè)計(jì)也由傳統(tǒng)的研究開發(fā)手段,即:近似理論+經(jīng)驗(yàn)+試驗(yàn),轉(zhuǎn)向?yàn)榻?jīng)驗(yàn)設(shè)計(jì)與計(jì)算機(jī)輔助工程(CAE)分析相結(jié)合、輔以先進(jìn)的測試手段的設(shè)計(jì),并取得了較好的效果。

然而對(duì)于小型通用動(dòng)力發(fā)動(dòng)機(jī),由于其排氣系統(tǒng)形狀簡單、氣流速度不高,整機(jī)價(jià)格低廉,任然還在使用傳統(tǒng)的設(shè)計(jì)方法,使得其降噪效果很差或發(fā)動(dòng)機(jī)動(dòng)力下降較大,不能滿足市場的需求。因此,本文以草坪割草機(jī)載用的140AE(單缸4沖程發(fā)動(dòng)機(jī),缸徑40mm)發(fā)動(dòng)機(jī)為基礎(chǔ),利用Gambit軟件對(duì)消聲器進(jìn)行模型建立和網(wǎng)格劃分,采用Fluent軟件對(duì)消聲器內(nèi)部氣流計(jì)算域進(jìn)行計(jì)算。并根據(jù)所得到的氣流的速度場、湍流強(qiáng)度場、壓力場和溫度場變化分布對(duì)消聲器的影響進(jìn)行分析,調(diào)整和修改消聲器的物理模型而進(jìn)行優(yōu)化,節(jié)約消聲器開發(fā)成本,縮短其開發(fā)周期。

1 模型建立

1.1 消聲器結(jié)構(gòu)設(shè)計(jì)

根據(jù)草坪割草機(jī)的特點(diǎn),該消聲器要求體積小、結(jié)構(gòu)相對(duì)簡單,因此消聲器優(yōu)化后總長為77mm;入口和出口直徑為6mm,入口管長為10mm,出口管長度為20mm;一共分為兩個(gè)膨脹腔,前一個(gè)膨脹腔是后一個(gè)膨脹腔的2倍,在腔隔板上分布著呈180°直徑為6mm的兩個(gè)內(nèi)插管;消聲器膨脹腔擴(kuò)張比為14,消聲器腔體長度與腔體直徑比為2,結(jié)構(gòu)簡圖如圖1所示。

1.2 數(shù)學(xué)模型

1.2.1 消聲器流動(dòng)動(dòng)力學(xué)的基本假設(shè)

對(duì)消聲器的流場進(jìn)行研究,對(duì)其工作條件做出如下簡化與假設(shè):①流體為定常流動(dòng)中的湍流;②消聲器固體區(qū)和流體區(qū)的物理參數(shù)均為常數(shù);③消聲器入口流體流速為勻速,無脈沖影響;④不考慮重力影響。

圖1 消聲器結(jié)構(gòu)設(shè)計(jì)圖

1.2.2 建立控制方程

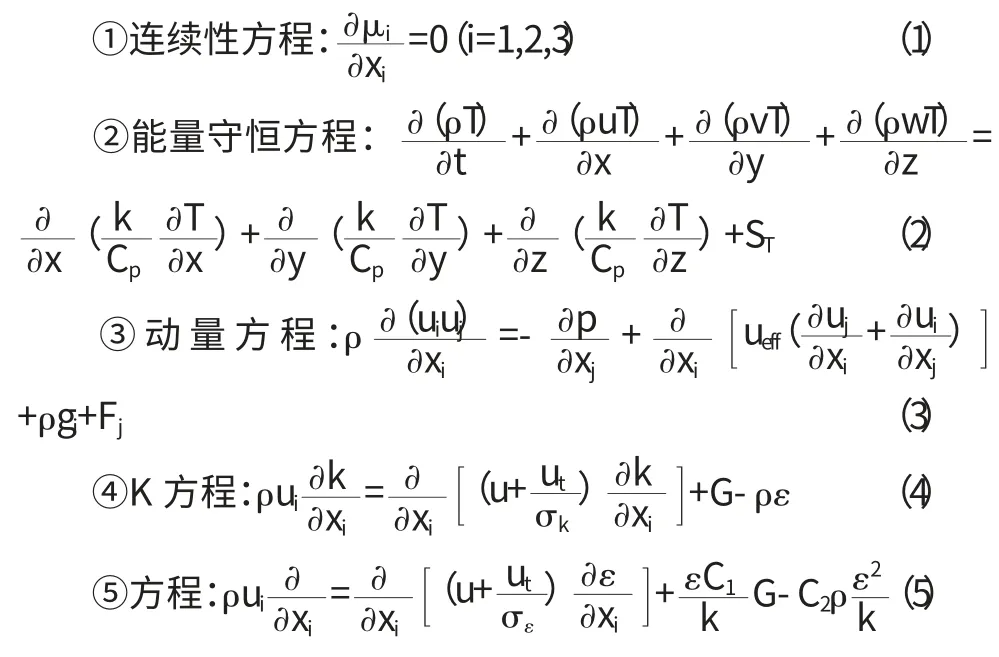

消聲器內(nèi)部空氣密度變化較小,視為不可壓縮湍流流動(dòng),本文使用Realizablek-湍流模型進(jìn)行數(shù)值模擬,并且使用SMPLEC算法,方程的離散方式除壓力外均采用二階迎風(fēng)格式。

(1)消聲器基本控制方程有:

(2)消聲器的邊界條件設(shè)置。對(duì)消聲器進(jìn)行定性分析,確定邊界條件類型,設(shè)置正常的進(jìn)氣速度約為70m/s,邊界條件設(shè)置如下。①入口邊界條件:入口采用速度邊界條件,入口溫度設(shè)置為700K,入口速度為70m/s;②出口邊界條件:出口采用壓力邊界條件,設(shè)置出口壓力為0kPa,出口溫度為環(huán)境溫度300K;③壁面邊界條件:壁面無滑移,對(duì)流換熱系數(shù)100W/(m2·k),壁厚為1mm,溫度為500K。

2 利用Gambit對(duì)草坪割草機(jī)消聲器進(jìn)行繪制與劃分網(wǎng)格

2.1 消聲器計(jì)算域模型的定義和簡化

消聲器計(jì)算域是指消聲器內(nèi)部氣體可以流過的區(qū)域,即利用三維建模軟件將氣體流通的位置進(jìn)行實(shí)體填充,對(duì)填充的實(shí)體部分進(jìn)行分析。對(duì)消聲器物理模型的建立可利用GAMBIT、TGrid、Filters等軟件。本文中利用GAMBIT對(duì)消聲器進(jìn)行物理模型建立和網(wǎng)格劃分。

2.2 消聲器物理模型繪制以及網(wǎng)格化

Gambit是為了幫助分析者和設(shè)計(jì)者建立網(wǎng)格化計(jì)算流體力學(xué)模型和其他科學(xué)應(yīng)用而設(shè)計(jì)的軟件,本文利用Gambit對(duì)消聲器計(jì)算域網(wǎng)格進(jìn)行劃分。劃分結(jié)果得到884139個(gè)單元,1798326個(gè)面,162500個(gè)節(jié)點(diǎn)。

3 fluent對(duì)消聲器進(jìn)行求解

在fluent里對(duì)參數(shù)進(jìn)行設(shè)置,對(duì)計(jì)算域進(jìn)行迭代運(yùn)算,觀察殘差曲線是否在設(shè)定范圍內(nèi),直至迭代顯示為收斂。經(jīng)過迭代計(jì)算,消聲器計(jì)算域在迭代192次后,滿足要求,計(jì)算后其質(zhì)量等滿足守恒要求,視為計(jì)算收斂。

4 各流場分析

4.1 速度場分析

如圖2所示,為所設(shè)計(jì)消聲器速度場分布圖,由圖可看出氣流以大約70m/s的速度進(jìn)入消聲器,以幾乎相等的速度流出,可見流體在整個(gè)消聲器中的動(dòng)能損失幾乎為零。同時(shí)在消聲器各壁面處速度為零。在第一腔中,氣流第一次膨脹,速度逐漸減小,但在多處氣流速度都幾乎為零;由第一腔流入插入管的過程中,流體速度增加,但流速任然小于入口速度;由插入管流入第二腔時(shí)速度再次呈逐漸減小的特點(diǎn)分布;在第二膨脹腔到出口管附近氣流速度增加。發(fā)動(dòng)機(jī)排出的高溫高壓氣體高速的通過排氣門進(jìn)入消聲器中,氣流通過膨脹腔時(shí),由于截面積突然增大使得氣流迅速擴(kuò)張,從而降低氣流流速,使得排氣噪聲衰減。

圖2 消聲器速度場云圖

4.2 湍流強(qiáng)度場分析

如圖3所示為氣流在消聲器中的湍流強(qiáng)度分布圖。湍流強(qiáng)度可描述流速隨時(shí)間和空間變化的程度,反映脈動(dòng)流速的相對(duì)強(qiáng)度,是描述氣流湍流運(yùn)動(dòng)特性的重要的特征量。由圖3可發(fā)現(xiàn)湍流強(qiáng)度出現(xiàn)高值主要有5處,將圖3與圖2相對(duì)照,發(fā)現(xiàn)這5處只要位于速度值從較高值變?yōu)?值附近或是從較低值變?yōu)楦咧蹈浇徊⒃谙暺鞒隹诠芴幊霈F(xiàn)高值。在膨脹腔內(nèi)聯(lián)管周圍可看到消聲器氣體流速多處為零,湍流強(qiáng)度較大,應(yīng)考慮研究插入管的位置(與膨脹腔中心軸的距離)變化情況,確定最優(yōu)的內(nèi)聯(lián)管位置,提高消聲器的消聲性能。

4.3 壓力場分析

如圖4所示為消聲器的壓力分布圖,由視圖4可看出消聲器壓力呈逐漸降低的趨勢(shì)分布,入口壓力約為34800Pa,在第一腔中的壓降約為9400Pa,第二腔中的壓力降約為11400Pa。并發(fā)現(xiàn)在第一腔的兩個(gè)腔體角處壓力低于其周圍的壓力;在每個(gè)腔體中的壓力幾乎相等,氣體通過擴(kuò)張腔和收縮管時(shí)可看出壓力變化較大。設(shè)計(jì)的消聲器突變壓力較大,總的聲壓降較大,在后期的改進(jìn)設(shè)計(jì)中可適當(dāng)?shù)脑黾优蛎浨婚L度與膨脹室直徑的比值。在消聲器設(shè)計(jì)中各膨脹腔的長度,影響消聲器的頻譜移動(dòng),因此還應(yīng)合理設(shè)計(jì)消聲器各膨脹腔的長度,從而提高消聲效果。

圖3 消聲器湍流強(qiáng)度場云圖

圖4 消聲器壓力場云圖

4.4 溫度場分析

如圖5所示為消聲器溫度場分布圖,由此可看出,氣體的入扣溫度約為700k,在第一腔體中的溫度約為662k,在出口處的溫度約為610k。溫度總體降低約為90k。在圖中明顯看到有四處的溫度在整個(gè)溫度變化中處于最低,根據(jù)其速度場、湍流強(qiáng)度場不難得出主要是因?yàn)闅饬髟趲滋幩俣容^低形成的。

圖5 消聲器溫度場云圖

5 結(jié)語

(1)當(dāng)氣流通過該消聲器膨脹腔時(shí),膨脹腔中的隔板阻擋了大量的能量,氣流只能通過隔板上的內(nèi)聯(lián)管進(jìn)入下一個(gè)腔室,本設(shè)計(jì)在消聲器筒內(nèi)一共有兩個(gè)膨脹腔,氣流被反復(fù)地分流,膨脹,分流,氣體能量得到大大釋放,噪聲的能量也就被大大降低了,從而起到消聲的作用。

(2)結(jié)合CFD仿真技術(shù),對(duì)消聲器內(nèi)部流場進(jìn)行模擬并進(jìn)行數(shù)值分析,可以真實(shí)地反映出消聲器內(nèi)部流場的流體流動(dòng)及壓力分布情況,為研究消聲器的空氣動(dòng)力學(xué)特性提供了有效的工具,并科學(xué)高效地縮短了消聲器的開發(fā)周期,從而大大節(jié)約了時(shí)間、人力等成本。

[1]林輝江.內(nèi)燃機(jī)排氣消聲器主要參數(shù)的選擇(一)[J].內(nèi)燃機(jī),2001,(4):12-14.

[2]林輝江.內(nèi)燃機(jī)排氣消聲器主要參數(shù)的選擇(二)[J].內(nèi)燃機(jī),2001,(5):3-5.

[3]方建華.基于CFD 的工程機(jī)械抗性消聲器設(shè)計(jì)與性能分析[D].山東大學(xué),2009.

[4]王計(jì)廣.基于Fluent 的汽車消聲器壓力場及溫度場數(shù)值分析[J].汽車工程師,2011,(6):30-33.

[5]李國祥,李娜,王偉,等.消聲器內(nèi)部流場及溫度場的數(shù)值分析[J].內(nèi)燃機(jī)學(xué)報(bào),2003,(5):337-340.