吉利自主車型的綜合性能開發與CAE協同優化技術

門永新 ,唐 輝,彭 鴻,朱貞英,嚴永貴

(1.浙江吉利汽車研究院有限公司,杭州 311228;2.浙江省汽車安全技術重點實驗室,杭州 311228)

吉利自主車型的綜合性能開發與CAE協同優化技術

門永新1,2,唐 輝1,2,彭 鴻1,2,朱貞英1,2,嚴永貴1,2

(1.浙江吉利汽車研究院有限公司,杭州 311228;2.浙江省汽車安全技術重點實驗室,杭州 311228)

為了完成集碰撞安全性、乘坐舒適性、結構可靠性和成本控制等諸多性能于一體的車型開發,需要在汽車新產品開發的整個過程中,充分運用計算機輔助工程(CAE)分析技術,通過多學科交叉和多目標優化手段,兼顧綜合性能目標和整車開發效率。本文依托吉利車型研發流程,引入參數化柔性技術和多系統優化方法,實施整車碰撞、噪聲振動舒適性(NVH)和結構強度等性能的預測和優化,保證整車綜合性能和設計效能,最終實現吉利自主品牌車型的高效開發。

自主品牌;綜合性能;CAE;仿真優化;高效開發

1 前言

近年來,隨著汽車設計和制造水平的不斷提高,汽車各項性能指標要求越來越高,而激烈的市場競爭迫使新車型的開發周期越來越短。如何在產品設計階段降低成本、高效率地保證整車多項性能設計目標成為各汽車企業新車型研發的熱點與難點。解決綜合性能有效開發和整體工作時間縮短的矛盾,其核心和根本解決方案是充分運用計算機輔助工程(CAE)技術權衡各項性能和利用仿真優化方法實現車型的高效開發。

計算機技術及應用的迅速發展,使CAE成為現代企業最具潛力的生產工具。CAE技術的運用不僅可以帶來產品競爭力的提升,而且為企業的自主創新帶來契機。

本文充分結合吉利車型研發特點,通過多學科CAE優化分析,考慮整車碰撞安全性、乘坐舒適性、結構可靠性和輕量化等綜合要求,在產品設計階段進行汽車結構及性能預先評估,提高和權衡各項性能,保障整車開發質量和品質,提升自主品牌新車型的核心競爭力和市場占有率。

2 整車性能

為滿足市場多樣化需求和國家相關法規要求,在汽車研發的整個過程中,需考慮整車碰撞安全性、乘坐舒適性、結構可靠性和輕量化等綜合要求。

碰撞安全性通過整車碰撞分析、子系統碰撞分析和乘員約束系統匹配等,確保汽車結構設計滿足汽車安全標準,涉及汽車碰撞時的乘員保護法規以及對汽車結構所提出的安全設計要求;乘坐舒適性考察結構的振動和噪聲,通過對振動源、噪聲源的控制和進行結構振動和噪聲的傳遞特性分析改善乘車環境;結構可靠性主要研究汽車結構強度、剛度和動態特性等;在降低成本上,運用輕質材料、特種加工制造技術和結構優化實現車身的輕量化[1~4]。

3 仿真優化技術

結合自主品牌車型研發流程和項目開發,將實際工作中運用的仿真優化技術歸納為三類,即參數化優化、多目標優化和改進優化。通過多種優化途徑,快速尋求滿足目標性能的要求,實現自主品牌車型綜合性能的高效開發。

3.1 參數化優化

運用隱式參數化技術,利用結構參數優化工具建立參數化模型,在優化平臺上建立優化流程工作流,通過試驗設計方法和自適應進化等算法,尋求最優方案。現在以某車型行人小腿碰撞優化為例進行介紹。

3.1.1 分析對象

為實現某乘用車行人小腿碰撞防護,采用“金屬吸能板+金屬下支撐”結構形式。以吸能板的開孔大小和下支撐的位置為設計變量,以某兩個碰撞點(L1、L2)的脛骨加速度為優化目標,以膝蓋彎曲角度、剪切位移的歐洲新車評價規程European New Car Assessment Programme(Euro NCAP)[5]要求為約束條件,進行小腿碰撞性能優化。

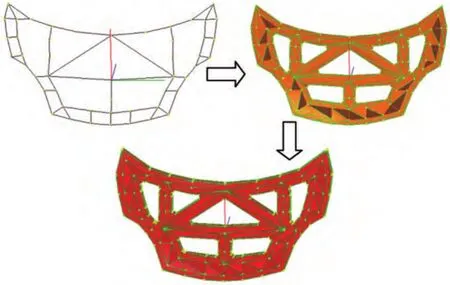

涉及行人保護關鍵件主要為前橫梁、吸能板、下支撐總成,將其建成隱式參數化幾何模型(見圖1a),通過結構參數優化工具生成具有參數化功能的有限元模型(見圖1b),并與行人保護模型其他部件有限元模型連接,構成行人保護有限元模型(見圖1c),按照Euro NCAP行人保護協議定義碰撞工況。

圖1 參數化模型生成Fig.1 The generation of parametric model

3.1.2 優化與結論

基于某優化平臺,建立行人保護小腿碰撞多工況優化流程,如圖2所示。其包含3個設計變量,分別為吸能板上方和下方的長條孔的長度(x1);長條孔的寬度(x2);Y=0 mm截面上,下支撐到前橫梁前端的X方向的距離(x3)。小腿碰撞多工況優化的數學模型可以表示為:

式(1)中,k=1,2為碰撞點位置;Acck為脛骨加速度;Angk為膝蓋彎曲角度;Disk為膝蓋剪切位移。

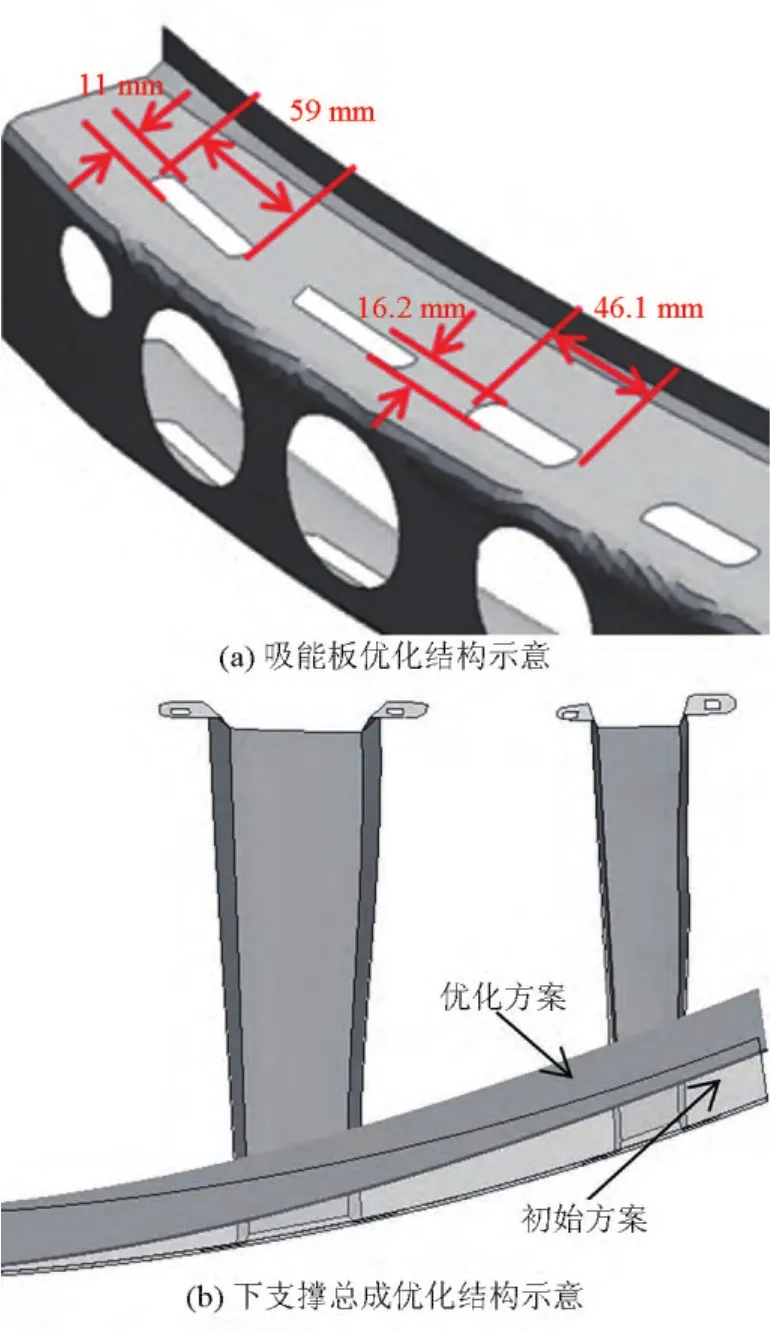

優化結果:當 x1=46.1 mm、x2=16.2 mm、x3=52.3 mm時,Acc1達到最小值;當x1=59 mm、x2=11 mm、x3=28.3 mm時,Acc2達到最小值。根據上述優化結果,變更設計變量,將吸能板兩邊外側的開孔(共計8個孔)更改為59 mm×11 mm,其余開孔更改為46.1 mm×16.2 mm,吸能板的優化結構見圖3a;將下支撐板中間部分水平往后移動2.8 mm,兩側部分后移26.3 mm,小腿下支撐的優化結構見圖3b。

圖2 小腿碰撞多工況優化流程Fig.2 Multi-subcase optimization process of crus crash注:LS-DYNA為仿真軟件

由優化方案獲取L1、L2的脛骨加速度與初始方案對比(如圖4所示)。由圖4可知,經優化過后,L1碰撞點的脛骨加速度下降12.1g(其中g為重力加速度),L2碰撞點的脛骨加速度下降50.2g,優化效果較為顯著。

圖3 行人保護關鍵件優化結構示意圖Fig.3 Optimized structure diagram of the pedestrian protection key-parts

圖4 優化方案與初始方案優化結果對比Fig.4 Optimization result comparison between the optimized scheme and the prime scheme

3.2 多目標優化

由于汽車設計和制造水平的不斷提升,汽車各項性能指標越發嚴格。然而,依照不同性能指標提出的結構設計準則并不完全相同,甚至是矛盾和對立的。因此,在整車性能開發中,應結合多性能設計需求,綜合考慮碰撞、噪聲振動舒適性(NVH)、多體動力學分析等,使優化和設計更趨于合理。現以具體案例進行介紹。

3.2.1 模態剛度、碰撞與輕量化

在發動機罩開發過程中,對行人頭部碰撞保護設計的同時,需要考慮剛度、模態要求和輕量化目標,而幾者往往很難兼顧。基于該背景,通過Enkibonnet平臺探索機罩多目標的優化與設計思路。

在該平臺中建立碰撞仿真模型,以試驗設計(DOE)樣本點建立回歸優化模型,以頭部傷害指數和頭部Z向侵入量為約束條件,以內板質量最低為優化目標,基于正交回歸優化原理確定內板的最優參數。

3.2.1.1 模型構建與分析工況

內板設計是基于點線面的機罩內板正向開發過程。以每條線交點作為基本點,空間坐標可在設計初期定義(或設計中途修改),線的位置布局直接決定內板的整體形狀,內板加強筋的寬度決定內板二維平面,筋的拉延高度范圍決定內板三維設計空間,如圖5所示。

圖5 內板設計流程Fig.5 Inner panel design process

按照Euro NCAP法規Grid取點方式確定碰撞點坐標,如圖6所示。行人保護工況約束鉸鏈所有自由度及鎖扣位置Z向自由度,選擇軟件自帶頭模進行碰撞分析,要求頭部傷害指數小于1 000,頭部Z向侵入量小于80 mm;機罩剛度分析工況包括扭轉1工況、扭轉2工況、Y向工況三種;機罩模態分析為自由模態、無約束和無鉸鏈。各分析工況設置如表1所示。

表1 各分析工況設置Table 1 Set of each analysis subcase

3.2.1.2 優化與結論

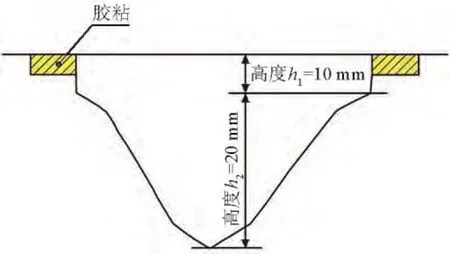

方案一:仿真測試為盡量接近實際機罩內板結構,內板參數設置參考真實內板,內板厚度設置為0.7 mm,內板加強筋高度有兩個參數,如圖7所示。

圖7 內板加強筋高度參數示意圖Fig.7 Parameter diagram for inner panel reinforcing rib height

方案二:優化分析以方案一中的危險點為碰撞點,以厚度T和內板加強筋上部高度h1作為變量,內板加強筋下部高度h2固定不變,以內板質量最小為目標,以頭部傷害指數和頭部Z向侵入量為約束條件,通過樣本點仿真結果建立回歸優化模型,求解內板最優參數。

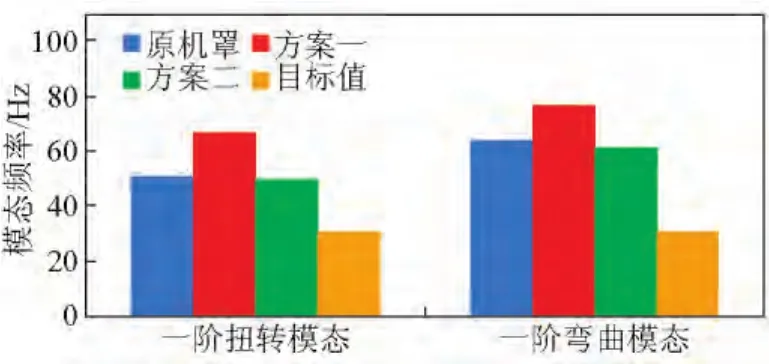

優化結果:當T=0.607 mm、h1=10 mm和h2=15.02 mm時為最優方案。結合生產工藝,選用T=0.6 mm、h1=10 mm和h2=15 mm為最終參數。通過對原機罩、方案一和方案二的機罩整體頭部傷害指數、頭部Z向侵入量和剛度、模態頻率對比分析(見圖8~圖11)可得出,新設計機罩滿足行人保護性能:頭部傷害指數小于1000,頭部Z向侵入量小于80mm;剛度與模態滿足目標,內板質量與原機罩相比降低了0.26kg。

圖8 機罩整體頭部傷害指數對比Fig.8 Head injury criterion comparison of entire head of the hood

圖9 機罩整體頭部Z向侵入量對比Fig.9 Z direction intrusion comparison of entire head of the hood

圖10 剛度分析結果對比Fig.10 Comparison of stiffness analysis results

圖11 模態分析結果對比Fig.11 Comparison of mode analysis results

3.2.2 穩健性與輕量化

由于制造工藝和碰撞工況等存在不確定性,可能引起設計最優目標超出約束界限或目標函數對設計變量的波動極為敏感,從而導致設計失效。

因此,結合某正向開發車型的側面碰撞優化設計,運用響應面模型技術、蒙特卡羅采樣技術和6σ穩健優化技術[6],實現降低車身結構重量和保證側面碰撞性能質量水平。

3.2.2.1 模型介紹

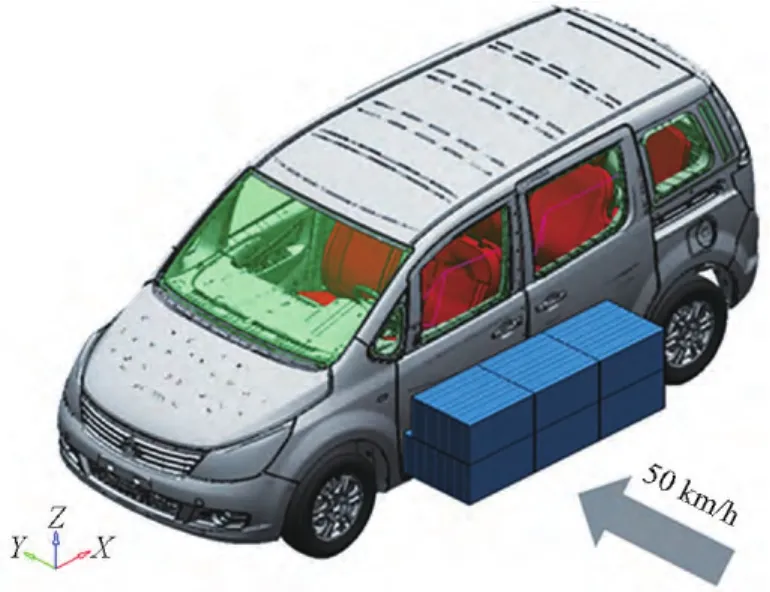

本優化模型為某自主品牌的multi-purpose vehicle(MPV)車型,經仿真與試驗相關性對比,該模型有效性滿足仿真分析要求。依照中國新車評價規程 China New Car Assessment Programme(C-NCAP)要求,移動壁障以初始速度為50 km/h撞擊車身結構側面,如圖12所示。側面碰撞分析工況侵入量和侵入速度的測量點位置,如圖13所示。原方案仿真分析結果如表2所示,其白車身重量為378.19 kg。

3.2.2.2 優化與結論

1)優化流程。根據側面碰撞實際情況,通過設計變量的篩選、響應面模型的構建以及穩健性和可靠性分析,確定優化流程,如圖14所示。

圖12 整車側面碰撞分析模型Fig.12 Side crash model

圖13 測量點位置Fig.13 Position of test point

表2 原方案仿真分析結果Table 2 Results of base model analysis

圖14 優化流程圖Fig.14 Optimization process diagram

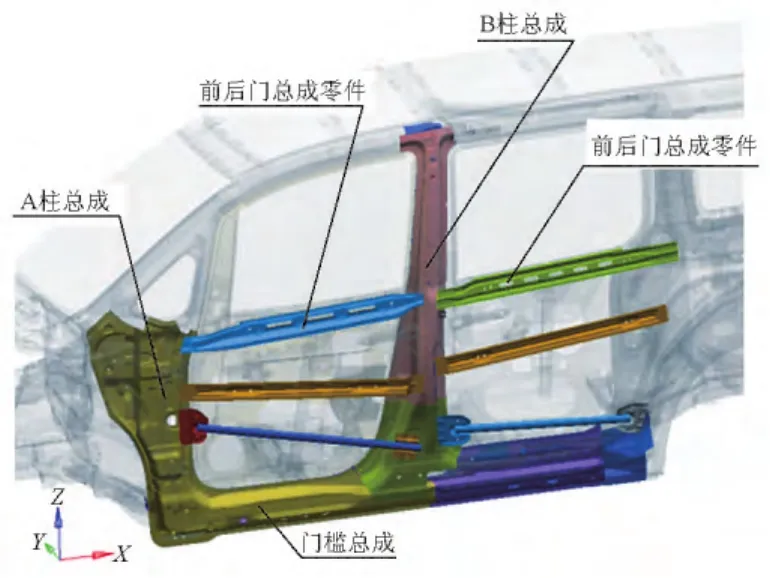

2)輕量化優化。首先,設計變量的初選(方案一)。以B柱總成、門檻總成、A柱總成和前后門總成零件的厚度和材料類型(見圖15)為設計變量,其中厚度變化有20個、材料變量18個,共38個設計變量,根據正交試驗安排側面碰撞仿真分析計算。

通過主效應分析獲得各設計變量對各項性能貢獻量的排序,并以貢獻量大小獲得初步優化方案。方差分析表明,B柱內板厚度變化對B柱和前車門各碰撞點的侵入量及侵入速度的負貢獻量較大,而對白車身重量的正貢獻量排序為第7,因此通過增加B柱內板的厚度能有效提升側面碰撞性能。最終,方案一的白車身重量較原方案減少了3.61 kg。

圖15 初選設計變量示意圖Fig.15 Variables in the first design round

其次,初選變量的優化(方案二)。以方案一優化結果作為本輪基礎方案,選取待優化的9個零件,如圖16所示。設計參數主要為厚度變量,根據工程經驗和工藝要求定義取值范圍;另壁障位置(X軸方向)和壁障高度為噪聲因素,也作為單獨的設計變量。

圖16 方案二設計變量示意圖Fig.16 Variables in the second design round

為提高響應面模型的精度,試驗設計采用基于離散設計變量和噪聲因素的組合試驗設計方法,構建徑向基神經網絡響應面模型和采用多島遺傳算法,求解優化目標質量全局最優解。方案二結果:B柱和門檻梁的重量較方案一減少了4.23 kg,較原方案減少了7.84 kg。

3)穩健性優化。通過采用蒙特卡羅抽樣方法考察方案二得知,該方案不滿足3σ質量水平(可靠度大于99.97%),其優化結果穩定性較低,需進行6σ優化設計。

本輪優化(方案三)采用描述抽樣方法采集樣本點和多島遺傳算法實現。結果表明:經過穩健性優化后,方案三的穩健性要好于方案二(見圖17)。方案二的前門盆骨侵入量的σ(D8)質量水平為1.086σ,經過穩健性優化后,其質量水平提升至3.291σ,如圖18所示。在本輪優化中,B柱和門檻梁的重量雖然比方案二增加了3.24 kg,但較方案一下降了0.99 kg,較原方案下降了4.60 kg,達到減重效果。

圖17 各方案優化迭代結果對比Fig.17 Result comparison of each optimization scheme

圖18 前門盆骨侵入量質量水平對比Fig.18 Quality standard comparison of the front door pelvis intrusion

在整車碰撞安全性能開發過程中,需要兼顧輕量化要求,通過穩健性優化技術可以有效提高整車安全性能的開發水平,降低由于產品制造和用戶使用等不確定因素造成安全性能失效的概率。

3.2.3 機艙散熱與碰撞安全

某車型由于前橫梁的布置阻擋了機艙格柵的進風,使機艙熱管理存在較大風險。確保在前橫梁寬度下降的同時,保持前橫梁原有抗彎特性成為優化的關鍵。

3.2.3.1 分析模型驗證

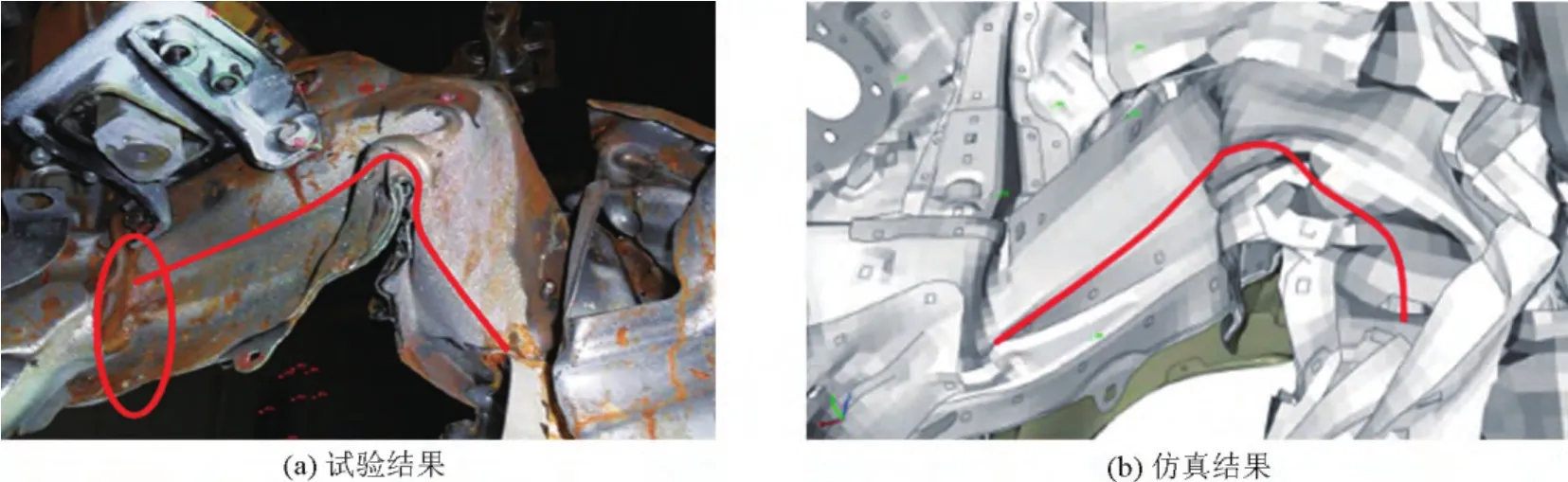

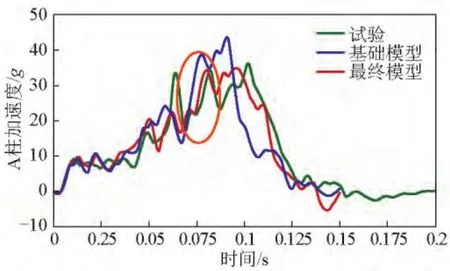

基于某車型進行40%偏置碰撞試驗的前提下,為使后期的優化更有效,需進行試驗對標。通過對比分析碰撞變形差異,不斷調整模型,在前橫梁彎曲位置和幅度、機蓋折彎變形模式、左前車輪與門檻間隙、左前縱梁折彎變形、中央通道變形位置及幅度和A、B柱加速度等方面基本實現仿真與試驗一致,其仿真模型可作為后期優化的參考(如圖19~圖24所示)。

圖19 試驗整車變形對比圖Fig.19 Comparison of car body deformations

圖20 車輪變形對比圖Fig.20 Comparison of wheel deformation

圖21 左前縱梁變形對比圖Fig.21 Comparison of left front longeron deformation

圖22 中央通道變形對比圖Fig.22 Comparison of central tunnel deformation

圖23 A柱加速度對比圖Fig.23 A pillar acceleration comparison

3.2.3.2 優化與結論

某車型前橫梁寬度為168 mm,板厚為2 mm,材料為B340/590DP。利用參數化技術快速修改前橫梁結構和材料,確定5種待優化方案(如表3所示),根據碰撞分析結果,尋求最優方案。

表3 優化方案列表Table 3 The list of the optimization cases

綜合前橫梁彎曲變形、前橫梁截面力、加速度曲線等表現(見表4、圖25、圖26),輥壓成形的前橫梁較優。

根據試驗及分析可知,100 mm的輥壓前橫梁在機艙散熱性能較好,無論是怠速、高速工況,還是一檔、二檔爬坡的水溫和機油溫度均滿足目標,如表5、圖27所示。保持碰撞安全性能不降低和行人保護達標。

3.3 改進優化

解決汽車開發中后期的零部件失效問題,可通過CAE協同分析尋求原因和改進方案,達到性能開發符合設計意圖。以行李箱沖擊試驗為例介紹。

表4 前橫梁彎曲變形對比Table 4 Front beam bend deformation comparison

圖25 前橫梁左側中部處截面力對比圖Fig.25 Centre section force comparison of the frontbeam’s left side

圖26 整車加速度曲線圖Fig.26 Vehicle acceleration curve

表5 機艙散熱優化前后試驗對比Table 5 Heat transfer contrast between before and after test

圖27 機艙散熱優化前后對比圖Fig.27 Heat transfer contrast between before and after optimization

某車型在進行后排座椅行李箱沖擊試驗時,座椅結構存在問題,需對其加以優化改進。

3.3.1 模型驗證

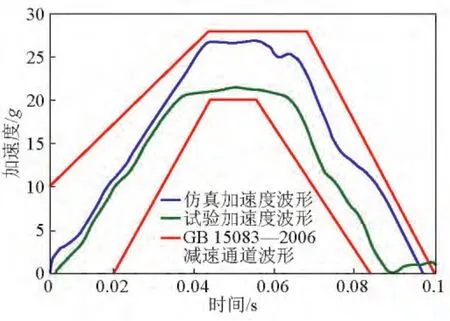

按照法規試驗邊界條件,建立行李箱沖擊模型,如圖28所示。通過對座椅強度試驗和仿真結果進行對比,試驗臺車加速度和仿真都在法規規定范圍內,如圖29所示。碰撞過程中能量變化曲線走勢合理,沙漏能與內能比重不超過5%,如圖30所示。因此,模型的精度可用于座椅強度仿真分析。

圖28 座椅行李箱沖擊試驗有限元模型Fig.28 Finite element model of the seat and trunk impact test

圖29 試驗和仿真臺車加速度曲線對比Fig.29 Vehicle acceleration vurve vomparison between test and simulation

圖30 模型穩定性曲線Fig.30 Model stability curve

3.3.2 原因分析

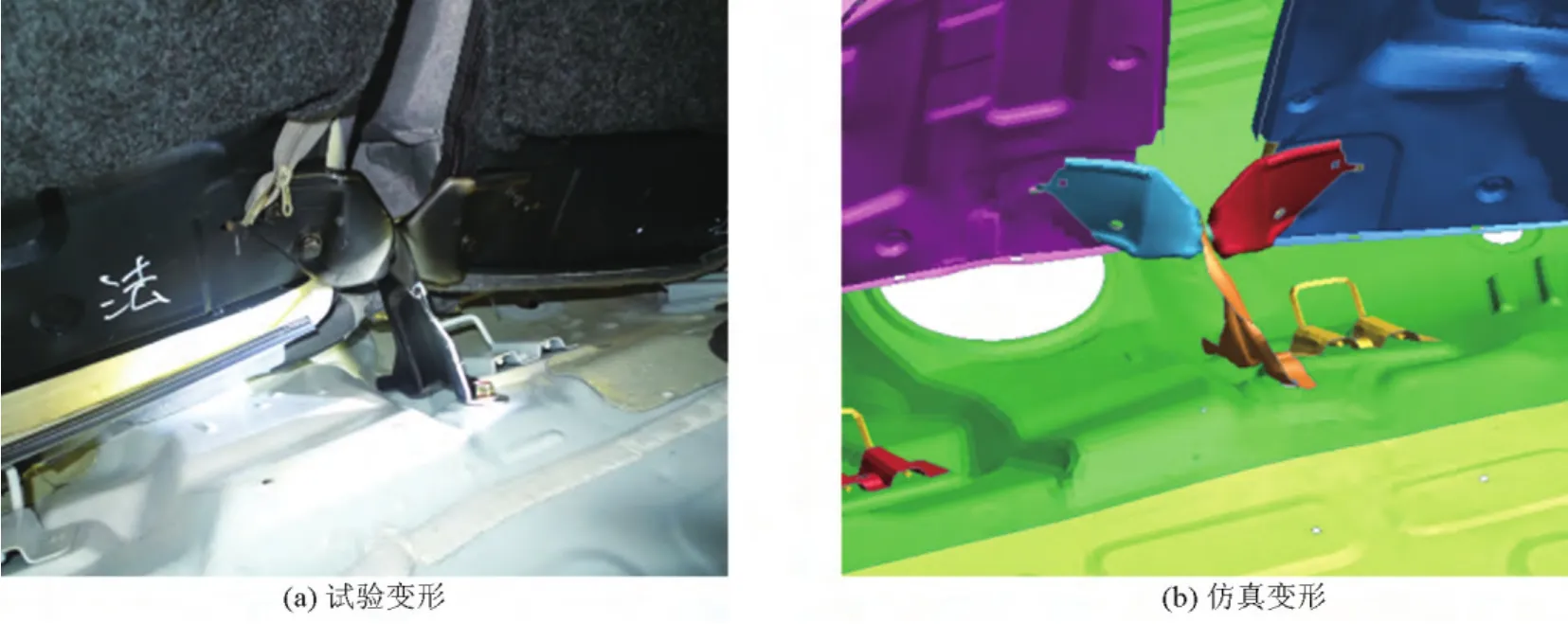

由試驗碰撞結果圖片(見圖31、圖32)可知,變形主要發生在座椅中間支架和鉚釘處,鉚釘發生剪斷,最終導致試驗的失敗。

圖31 改進前鉚釘破壞Fig.31 Rivet failure before optimization

圖32 改進前中央支架變形Fig.32 Central bracket deformation before optimization

根據CAE分析結果,鉚釘材料應力已超過材料的抗拉強度,較為嚴重變形,并在中央鉸鏈鉚釘、主結構鋼管及中央支架存在較大的風險,與試驗結果相吻合,見圖33、圖34。

圖33 試驗和仿真鉚釘破壞形式Fig.33 Rivet failure forms in the test and simulation

圖34 改進前的后座椅沖擊分析結果Fig.34 Rear seat impact analysis result before optimization

3.3.3 改進措施

1)由于座椅中央支架變形過大造成鉚釘破壞,且鉚釘為車削件,刀痕易產生破壞。因此,更換鉚釘材質、加工方式和增大法蘭邊直徑,如圖35所示。

圖35 鉚釘改進Fig.35 Rivet optimization

2)由于中央支架在受到沖擊時,抵抗側向扭轉能力不足,因此,在左、右中央支架各增加一個螺栓孔以提高側向扭轉力,如圖36所示。

圖36 左、右中央支架改進Fig.36 Left and right central bracket optimization

3)由于靠背主結構鋼管采用端部壓扁及單邊焊接模式結構強度不足,造成沖擊后局部產生應力集中,導致焊道開裂,因此,焊接方式改為全縫焊,增加其強度,如圖37所示。

3.3.4 結果驗證

經上述改進后,進行《汽車座椅、座椅固定裝置及頭枕強度要求和試驗方法》(GB 15083—2006)座椅強度試驗校核。經試驗驗證,改進效果有了明顯的改善,全面提高了座椅骨架的抗沖擊性能,與CAE分析結果基本一致,圖38~圖40為座椅強度順利通過法規認證。

圖38 改進后試驗與仿真座椅靠背變形Fig.38 Optimized seat back deformation in the test and simulation

圖39 試驗與仿真中央支架變形對比Fig.39 Central bracket deformation comparison between the test and simulation

圖40 試驗與仿真鉚釘變形對比Fig.40 Rivet deformation comparison between the test and simulation

4 結語

在整車設計開發過程中,需要兼顧碰撞安全性、乘坐舒適性、結構可靠性和輕量化等綜合要求,應用參數化柔性技術和多系統優化方法,可提升設計產品質量和開發效率。在多學科CAE分析平臺上,實現車型綜合性能的協同化開發。

本文的綜合性能多途徑仿真協同優化方法,已成功應用于多款吉利車型的開發中,有效保證了整車綜合性能和設計效能,對于創建具有吉利特色的自主車型研發體系、提升品牌形象具有重要價值。

[1]譚繼錦,張代勝.汽車結構有限元分析[M].北京:清華大學出版社,2009:161-166.

[2]吳光強,張 曙.汽車數字化開發技術[M].北京:機械工業出版社,2009:83-87.

[3]馬利克P K.汽車輕量化:材料、設計與制造[M].于京諾,宋進桂,梅文征,等,譯.北京:機械工業出版社,2012.

[4]Men Yongxin,Ma Fangwu,Peng Hong,et al.Application of CAE technology for Geely car lightweight[J].Engineering Sciences,2012(6):23-31.

[5]European New Car Assessment Programme.Pedestrian testing protocol[S/OL].2011[2013-10-08].http://www.euroncap.com.

[6]賴宇陽,姜 欣,方立橋,等.Isight參數優化理論與實例詳解[M].北京:北京航空航天大學出版社,2012.

Comprehensive performance development of Geely self-owned models and CAE synergy optimization technologies

Men Yongxin1,2,Tang Hui1,2,Peng Hong1,2,Zhu Zhenying1,2,Yan Yonggui1,2

(1.Zhejiang Geely Automobile Research Institute Co.Ltd.,Hangzhou 311228,China;2.Zhejiang Key Laboratory of Automotive Safety Technology,Hangzhou 311228,China)

To achieve satisfied automobile development that integrates various functionalities such as crashworthiness,passengers’comfort,structure reliability and cost control etc.,it is necessary to fully utilize computer aided engineering(CAE)analytical technologies with crossdisciplinary and multi-purpose approach,while taking account of comprehensive performance objectives and automobile development efficiency during the entire process of automobile new product development.Based on research and development process of Geely automobile,the parametric flex technology and multisystem optimization method are introduced to perform prediction and optimization in automobile crash,noise vibration harshness(NVH)and structure strength etc.so as to ensure automobile overall performance and design efficiency,and realize high-efficient development of Geely self-owned brand models eventually.

self-owned brand;comprehensive performance;CAE;simulation optimization;high-efficient development

U462

A

1009-1742(2014)01-0023-13

2013-10-08

門永新(1961—),女,華裔加拿大人,總工程師,研究方向為整車及子系統的耐久性試驗與CAE仿真等;E-mail:menyongxin@rd.geely.com