T2102甲醇塔內部腐蝕開裂原因分析

劉宏偉

1.概述

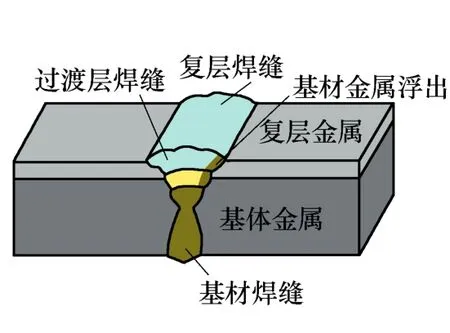

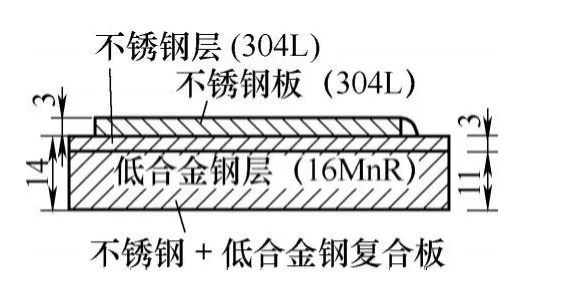

甲醇塔材質為14m m厚的16MnR和3mm304L復合鋼板;焊材:E5015、E308L—16;過渡層焊材:E309—16。在使用過程中發現焊縫的熱影響區部位出現被腐蝕現象,經PT檢測發現焊縫的熱影響區部位存在大量裂紋(見圖1),現場覆膜金相分析認為是由于不銹鋼晶間腐蝕造成的。筆者對腐蝕部位取樣后進行了理化檢驗,并對腐蝕的原因進行了分析。

2.試驗方法與結果

焊縫的化學成分分析在德國SPECTROMAXX直讀光譜儀上進行,晶間腐蝕試驗采用GB/T4334—2008方法E“不銹鋼硫酸-硫酸銅腐蝕試驗方法”,金相檢查在GX51F金相顯微鏡上進行。

圖1

(1)宏觀分析 由圖1可以初步認定裂紋源從不銹鋼焊縫面的熱影響區開始,逐步滲透到碳鋼。

(2)化學成分分析 不銹鋼焊縫處化學成分如表1所示,過渡層化學成分如表2所示,可見化學成分均達到GB/T983標準要求。

(3)晶間腐蝕試驗 試驗采用GB/T4334—2008方法E“不銹鋼硫酸-硫酸銅腐蝕試驗方法”,試樣經加熱至650℃、保溫2h空冷的敏化處理后,在硫酸-硫酸銅溶液微沸狀態下16h,經彎曲后在10倍放大鏡下觀察未發現因晶間腐蝕產生的裂紋,彎曲試樣如圖2所示。

表1 不銹鋼焊縫處化學成分(質量分數) (%)

表2 過渡層化學成分(質量分數) (%)

(4)金相檢測 在裂紋處的橫向、縱向分別取樣,磨拋后經王水和4%硝酸酒精溶液分別侵蝕后,橫斷面顯微組織(200×)為奧氏體和鐵素體,為正常組織,裂紋處未見沿晶間發展(見圖3、圖4)。縱斷面顯微組織(200×):不銹鋼覆層和過渡層為奧氏體+鐵素體,基體為鐵素體+珠光體+少量貝氏體,為正常組織(見圖5、圖6),但在沿著熔合線處基體浮出并污染到不銹鋼表面(見圖7、圖8),而表面裂紋源就是由此產生(見圖3)。

3.分析與討論

在對甲醇塔出現的裂紋處進行的理化檢測(金相組織、晶間腐蝕、化學分析等)可看出,塔體所用材料(母材和焊材)均符合標準要求,晶間腐蝕試驗也未見有晶間腐蝕傾向,微觀組織也是正常焊接后組織,裂紋處未見沿晶間發展,因此,可以排除是由于晶間腐蝕所造成。但焊接中造成基體(低合金鋼)浮出污染到覆層不銹鋼表面,從而會使焊縫被污染的覆層處先被腐蝕而開裂,進而造成塔體由于應力作用而大面積開裂現象(見圖9)。從現有的情況認為裂紋只局限于焊縫周圍(焊縫原有寬度為22mm左右),依據此分析制定了焊補措施。

圖2

圖3 橫斷面顯微組織(200×)

圖4 橫斷面顯微組織(200×)

圖5 復層不銹鋼(200×)

圖6 過渡層與基體(200×)

圖7 縱斷面基體浮出

圖8 縱斷面基體浮出(200×)

圖9

4.焊補措施

通過上述分析,采取以下焊接修復要求及工藝,完成對裂紋的修復。

(1)原塔體補焊 采用焊條電弧焊(SMAW),基層選用φ3.2mm的J507焊條,過渡層選用φ3.2mm的E309—16焊條,蓋面層選用φ3.2mm的E308L—16焊條,焊前將焊條按規定進行烘烤,隨用隨取。

用滲透探傷確定裂紋位置及長度,然后用砂輪打磨的方法清除裂紋,先從裂紋兩端開始打磨,把有缺陷位置打磨成U形槽,再進行滲透探傷檢測裂紋是否完全被清除,直到確認被清除后方可施焊。

每層焊完后必須用滲透探傷檢查是否有裂紋,然后方可繼續施焊,避免新的裂紋產生。為了減少熔合比,焊接過程要小電流,快速焊,短弧操作,盡量不擺動焊條,不連續施焊,嚴格控制層間溫度≤100℃,層間清渣要徹底,焊接層數依據裂紋深度確定。

基層焊完后用砂輪打磨干凈進行滲透探傷檢查,合格后方可進行過渡層及覆層的焊接,過渡層及覆層的焊接如基層。覆層焊完打磨與覆層母材平齊并進行滲透探傷檢查合格,最后進行射線探傷檢查。焊接參數如表3所示。

(2)補貼不銹鋼鋼板 為了保證使用,防止出現仍有基層浮出污染覆層現象,增加了一項措施即沿焊縫處補貼一層寬度為60mm,厚度為3mm的304L不銹鋼板,如圖10所示,焊接簡圖如圖11所示,焊接參數如表4所示。

焊接前清除坡口兩側20~25mm范圍內的鐵銹、水分、毛刺和油污等,層間清理干凈,焊前將焊條按規定進行烘烤,隨用隨取,層間溫度≤150℃,焊后進行外觀檢查、滲透檢查。

表3 焊接參數

表4 焊接參數

圖10

5.結論

通過對裂紋產生原因分析,排除了現場覆膜金相分析判斷即裂紋是因不銹鋼晶間腐蝕造成,認為裂紋的出現是由于焊接時過渡層未完全覆蓋基層(低合金鋼)金屬,故使得基層浮出污染覆層,污染處先被腐蝕,進而造成塔體焊縫沿熱影響區延伸開裂現象。采取焊補措施經過滲透檢查,該甲醇塔經近一年的運行情況,認為此方法是可行的。20140318

圖11