大型曲軸自動化生產線的安全總線系統

文/姚宏亮,陳賀靜,酆亞楠,蘇暢,易家彥·北京機電研究所

大型曲軸自動化生產線

的安全總線系統

文/姚宏亮,陳賀靜,酆亞楠,蘇暢,易家彥·北京機電研究所

姚宏亮,工程師,主要從事鍛壓生產線的自動化研究與應用。

隨著產能的不斷提升,鍛造廠對設備自動化的要求越來越高。鍛造自動化生產線既要保證設備安全生產、可靠性高,又要保證設備操作靈活、易維修。為了最大限度地避免設備造成的不安全狀態、保護生產裝置,防止惡性事故的發生、減少損失,安全控制系統應運而生。

該系統中控制模塊由于其采用冗余、多樣的結構,而且有自我檢測和監控的功能,可靠的電氣元件、反饋回路等安全措施,可以在自身缺陷或外部故障的情況下,依然能夠保證安全,并且可以及時將故障檢測出來,發出警告,從而在最大程度上保證了整個安全控制系統的正常運行,保護了人和設備的安全。

自動化生產線安全概述

典型大型曲軸鍛造生產線如圖1所示,全線長度85m,寬20m,鍛件溫度在1250℃,鍛件質量有上百千克,生產節拍為40~55s/件。整條生產線包括中頻加熱爐、機器人、熱模鍛壓力機、傳送裝置、切邊壓力機、精整壓力機、熱處理裝置等在內二十余臺設備。現場還有多個安全門和若干個緊急停止按鈕,分別分布在加熱區、輥鍛區、模鍛區、切邊區和精整區五個工作區域中。

五個區域中所有設備均具有急停功能,并且區域有可供人員出入的安全門。rock儲料區由于有機器人頻繁出入,故此區域為危險區域,還需在此區域安裝安全雷達保證人員安全。

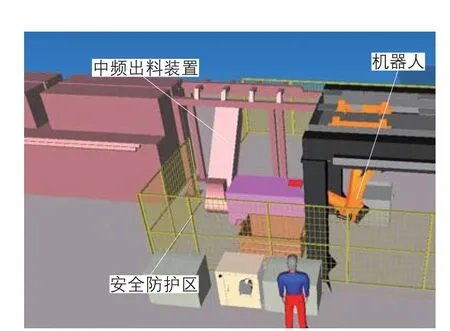

圖1 大型曲軸鍛造生產線示意圖

⑴中頻加熱區(圖2)采取的安全措施。中頻加熱區域內所有設備均應具有急停功能,并且區域有可供人員出入的安全門。同理rack儲料區由于有機器人頻繁出入,此區域應安裝安全雷達,一旦人員進入到紅色保護區,區域內設備應緊急停止以保證人員安全。圖3為安全雷達危險防護示意圖。

⑵輥鍛區(圖4)采取的安全措施。輥鍛區域內所有設備均應具有急停功能,并且該區域還要有可供人員出入的安全門。輥鍛機的輥鍛啟動信號應由安全系統控制,需要由電子凸輪控制軋輥的安全位置。

圖2 中頻加熱區的布置圖

圖3 安全雷達危險防護示意圖

圖4 輥鍛區的布置圖

圖5 模鍛區的布置圖

⑶模鍛區(圖5)采取的安全措施。熱模鍛壓力機有大量的安全信號(比如雙手操作、腳踏開關、壓機滑塊位置、壓機動作信號、閥信號、干涉信號等)需要接入安全控制系統,機器人與壓力機之間要加安全光柵,在模具中的鍛件需要由圖像識別系統確認位置安全。該區域內的所有設備均應具有急停功能,并且有供人員出入的安全門。

⑷切邊和精整區(圖6)采取的安全措施。切邊和精整區同樣也有大量的安全信號需要接入安全控制系統,機器人與壓力機之間加安全光柵。區域內所有設備均應具有急停功能,并且區域有可供人員出入的安全門。

生產線設備安全等級劃分

要實現工作人員和設備的安全,首先要明確生產線設備存在的風險和風險的程度。鍛造生產線需要運用到各種各樣的設備和技術,這些設備根據不同應用和其本身的風險程度,有不同的安全要求。

歐洲標準EN954-1中風險等級分為B、1、2、3、4,分別由低到高。以鍛造生產線中的壓機設備為例,經過分析,由于壓機滑塊會對人員造成重傷或死亡的危害,風險等級為S2;工作人員需要將加工件放入壓機之下進行加工,連續工作12h,也就是說操作人員需要經常面臨此危險,所以要選擇F2;而滑塊下落的時間遠遠低于人員反應和動作的時間,即為人員幾乎不可能避免此危險,所以要選擇P2。

圖7中的圖表常被用于機械的等級判斷。由圖7可知,壓力機工作區域的安全等級要求為4級。依此類推,鍛造生產線上的設備安全等級均要達到最高安全等級。

圖6切邊和精整區的布置圖

圖7 機械等級的判斷圖表

安全系統的應用

曲軸鍛造自動化生產線中,每個工作區域都要有若干安全門、緊急停止按鈕、安全光柵、安全雷達等安全裝置,大部分的安全功能都分布在工作現場,此外鍛壓機械中還有大量的安全信號需要接入安全控制系統,整條生產線安全功能有數十個,并且以復雜的邏輯關系貫穿于整個安全控制系統中。在這種情況下,安全可編程控制器和安全總線系統是最為合適的解決方案。我們單位采用PILZ公司的PSS可編程控制器和SafetyBUS p安全總線來構建整個安全控制系統。該控制系統網絡結構圖如圖8所示。

PSS可編程控制器

PSS可編程控制器適用于中、大型的安全控制系統,可以實現復雜的邏輯關系。PILZ的安全可編程控制器PSS的CPU采用冗余的多處理器結構。各個處理器之間相互監控,一旦出現不一致,立刻使控制器處于安全狀態,并且發出報警信息。同時,安全可編程控制器PSS對內部的RAM、EPROM、輸入輸出寄存器等元件進行實時監控,并且采用特殊的測試脈沖對輸入信號和輸出被控元件進行檢測,一旦出現任何不安全隱患,控制器立刻切換至安全保護狀態。

安全總線系統SafetyBUS p

PILZ安全總線系統SafetyBUS p則適用于大型、離散式的安全控制系統。其原理是在原有工業現場總線的基礎上,采用了一系列的時間檢測、地址檢測、連接檢測和CRC冗余校驗等措施,達到高的安全等級。通過SafetyBUS p安全總線可以將分散在現場的安全輸入信號通過一根電纜集中至PSS主站進行控制。同時,PSS可以通過普通現場總線如Profibus、DeviceNET與現場的其他系統進行通訊。

標準現場總線系統基本上不可能在任何情況下都保證安全數據的傳送。例如,光安全保護裝置是裝在壓力機上插入手的前面的:如果此保護裝置被阻斷了,而此信息在傳到關機裝置的途中丟失了,那么操作人員就會非常危險了。

圖8 控制系統網絡結構圖

而在安全總線系統中,作為先決條件,隨機重復和電報或電報片段的丟失/插入必須進行安全檢測。當正確的電報序列被重新安排或者數據滯后甚至出現許多錯誤時,同樣會進行這些工作。所有這些潛在的個別錯誤及其組合不會導致安全功能降級。任何時候,安全地停止潛在危險動作都是能辦到的。

鍛造生產線的安全系統通過SafetyBUS p安全總線將離散分布在龐大生產線中的安全信號傳遞到PSS可編程安全系統中加以處理,然后驅動遠程輸出模塊來進行安全輸出。

I/O站控制模塊

控制模塊采用PSS SB DI16、PSS SB DI8/O8、PSS U系列I/O模塊具有冗余、多樣的結構,加之以自我檢測和監控、可靠電氣元件、反饋回路等安全措施。輸入模塊具有兩路不同的測試脈沖,檢測安全輸入信號的斷路和短路,輸出模塊具有測試脈沖,檢測輸出信號的短路。繼電器的輸出采用強制斷開繼電器,確保輸出觸電可靠,避免粘連。所有輸入輸出采用雙回路并加測試脈沖,輸出加反饋觸點。

安全功能I/O分組

由于鍛造生產線的龐大,某些設備間有著密不可分的聯系,有必要把生產線劃分區域安全小組,為了在安全總線系統重新產生這些再分結構,應該把總線分成安全組。為滿足此要求,生產線中每個SafetyBUS p上的I/O從站可以被分派到某個I/O小組。如果生產線中某個I/O小組中的設備出了問題,只有被影響的I/O小組會進入安全狀態,生產線的其他部分仍然繼續正常運行。例如:輥鍛區出現安全故障,導致該I/O小組安全關斷,卻不會影響到模鍛區、切邊區等其他安全區域的運行。這樣的機制,即使出了故障,整個生產線仍然可以保持很高的有效利用率。

結束語

隨著國內對安全生產、以人為本的經營理念的不斷認知,國內鍛造廠商對安全自動化技術的要求將會不斷提高。在鍛造這種高溫高速重載,現場設備離散分布的復雜環境下,安全總線控制系統勢必成為鍛造生產線安全控制的必然趨勢。