板材沖鍛成形技術及應用

文/王新云,鄧磊,金俊松·華中科技大學材料成形與模具技術國家重點實驗室

板材沖鍛成形技術及應用

文/王新云,鄧磊,金俊松·華中科技大學材料成形與模具技術國家重點實驗室

板材沖鍛成形是一種復合了沖壓和鍛造成形特點的新型成形技術.在成形不等壁厚結構零件方面具有突出的優勢。本文介紹了該技術的基本原理和特點.討論了其關鍵技術.并結合本單位的研究成果介紹了該技術的應用情況。

隨著零件制造整體化、成形凈形化要求的不斷提高.復雜結構的板材零件.如具有不等壁厚或者小圓角特征的零件.無法單獨采用沖壓工藝實現凈成形。均勻厚度的板坯除了需產生平面應力下的變形外.還需發生三向應力狀態下的體積變形.才能實現不同部位壁厚的差異。這時采用沖壓與鍛造相結合的沖鍛成形技術是一種非常有效的方法。

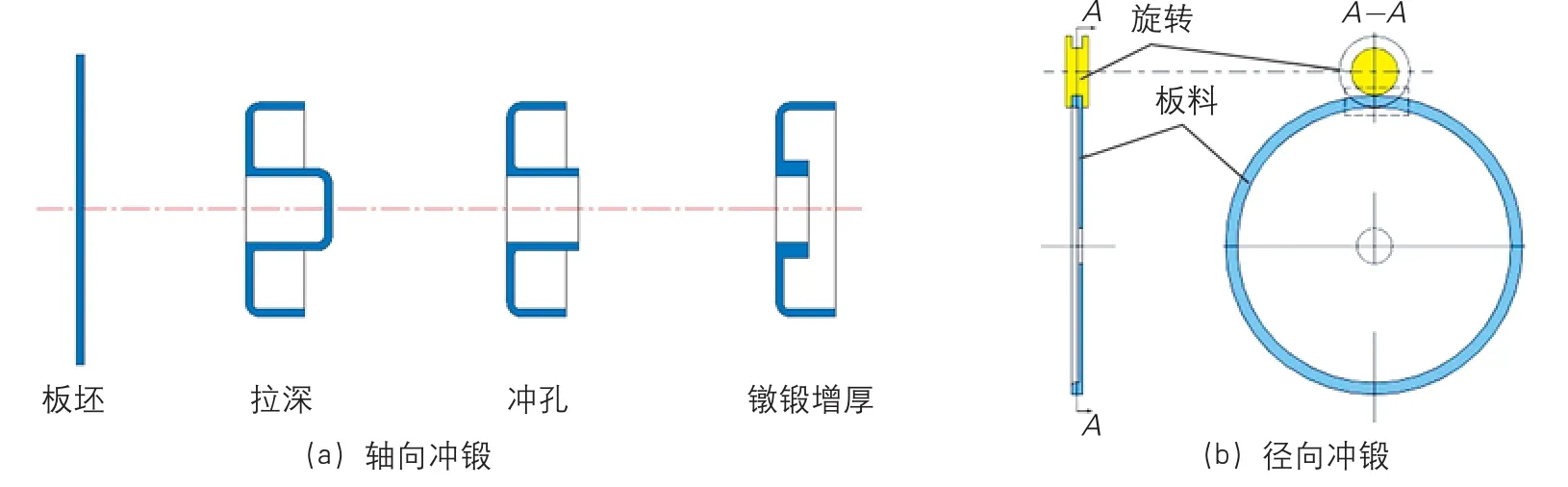

沖鍛成形技術是以板材為坯料.先通過沖壓工藝成形出零件空間形狀.再通過鍛造工藝成形出滿足壁厚要求的精確零件的一種沖壓和鍛造復合成形技術(圖1)。其特點是.在沖壓工序成形零件空間形狀并在局部預先儲備足夠體積的金屬.在鍛造工序對局部進行增厚、減薄或精確矯形.實現不等壁厚板材零件的整體精確成形.能夠代替切削加工、粉末冶金、壓鑄、以及分體制造加焊接等傳統成形方法。沖鍛成形技術按工具運動軌跡可分為:軸向沖鍛.坯料沖壓后在軸向運動模具的作用下發生體積變形;徑向沖鍛.坯料沖壓后在徑向運動模具的作用下發生體積變形。

沖鍛成形技術可制造具有不等壁厚特點的板材零件.實現復雜零件的整體凈成形。采用沖鍛成形技術制造零件.不僅能夠提高零件尺寸精度.而且零件抗拉強度和剛度也有較大提高。與焊接組裝件相比.抗拉強度提高30%~50%.大幅提高零件的壽命和可靠性。由于沖鍛成形工序少、效率高、材料利用率高.適合于高效制造輕里化的整體零件。

圖1 沖鍛成形技術原理圖

板材沖鍛成形技術已經成為國外各種不等壁厚板材零件制造的先進技術(圖2)。例如.美國為了成形具有小圓角的離合器轂體零件.首先利用拉深、翻邊等工藝成形出圓筒形件.然后利用鐓壓側壁的方法使圓角半徑減小到1.5mm。國內也取得了部分典型零件的研究成果.并進行了試制及初步應用。典型零件主要有汽車飛輪盤、離合器轂體、離合器襯套、空調用罩體零件、多楔帶輪和3C產品殼體等。華中科技大學從2005年開始系統研究沖鍛成形工藝和設備.攻克了板厚差1倍的雙層筒形件拉深聚料的關鍵技術.實現了內層壁厚從2mm增厚至4mm的成形目標;研制出汽車飛輪盤徑向沖鍛成形工藝及高精度數控立式成形機.實現輪緣厚度從3mm增大到9.5mm(圖3)。

圖2 國外研制的沖鍛成形零件

圖3 華中科技大學研制的徑向沖鍛飛輪盤

軸向沖鍛

對于側壁厚度與板坯厚度不同的杯筒類零件.直接采用傳統技術成形非常困難。擠壓方法需要非常大的載荷才能成形幾毫米厚度的杯底。而沖壓方法不能獲得具有不同厚度的零件。所以.軸向沖鍛成形是一種非常可行的方法。如外筒壁較厚的杯筒零件.可在拉深的基礎上.采用軸向鐓粗獲得所需側壁尺寸。

增厚比

軸向鐓粗時.最容易產生的缺陷是失穩和折疊。確定增厚極限是其穩定成形的關鍵。本文采用鐓粗厚度與初始厚度的比值作為增厚比.以表示板材的增厚極限.影響增厚比的關鍵幾何參數有壁高、內側圓角半徑和板厚等。當內圓角半徑/壁厚為0.5、壁高/板厚為3時.增厚比可達到1.4。當內圓角半徑不變.隨著壁高的增加.增厚比逐漸降低。壁高/板厚為8時.增厚比降為1.25。當壁高不變.內圓角半徑/壁厚增大或減小時.增厚比均急劇降低。內圓角半徑/壁厚為1或0.1時.均無法實現增厚。

聚料

從上述增厚比分析可以看出.單次許可的增厚里非常有限。所以.為了減少鍛造次數.同時確保局部增厚區域金屬充足.在待增厚區域聚集足夠的金屬或者盡里降低沖壓時板材減薄里成為另一個關鍵問題。目前.主要有以下3種方式實現局部聚料:⑴通過淺拉深或彎曲使大里金屬位于待增厚區域.然后將彎曲的部位壓平.壓平區域的板厚將大于原始板厚.因而獲得不等厚的預制坯;⑵針對所生產零件的結構特征.利用成形軋制加工出不等厚度分布的板材;⑶在拉深、翻孔等沖壓工序中.施加沿板面方向的推力.使金屬沿板面流動.并通過控制推擠速度和型腔設計.降低彎角、翻邊等區域的減薄。

應用實例

典型的不等壁厚雙層筒形件如圖4所示.外側壁厚2mm.內側壁厚4mm。設計的沖鍛工藝路線為:正拉深→反拉深→切邊+翻邊→鐓鍛。為了達到反拉深并增厚聚料的目的.提出了對坯料側壁施加軸向推力的強力反拉深方法。通過控制壓環和壓邊圈的形狀、壓環運動速度、壓邊力、凸模與凹模間隙等關鍵參數.能夠很好地實現增厚聚料。結果表明.壓環能有效促進材料由外壁流向內壁圓筒.零件最小厚度和內壁最大厚度隨壓環速度增加單調遞增.但均存在一個極值。坯料為2mm厚的08Al鋼板.根據有限元數值模擬分析獲得的最佳工藝參數進行試驗.通過控制單次鐓鍛的增厚比.經過三次鐓鍛.實現了內側壁厚由2mm增加到4mm.達到了零件尺寸要求。

圖4 典型不等壁厚雙層筒形件

徑向沖鍛

部分具有盤面不等厚特點的圓盤形零件.如汽車飛輪盤.盤緣厚度約為盤輻厚度的3倍.由于盤緣面積較大.且閉式鐓粗變形時的材料變形抗力較大.造成軸向沖鍛所需的成形力非常大。這時采用徑向沖鍛成形是一種既省力又高效的方法。將沖壓后的板材由壓力機主軸壓緊并帶動旋轉.同時成形旋輪沿徑向進給.作用于板材邊緣.迫使局部材料發生鐓粗變形。隨著旋輪不斷沿徑向進給.輪緣厚度不斷增加。這種成形方式的本質是旋轉漸進成形.能夠顯著降低成形載荷。

徑向沖鍛增厚比

增厚比也是徑向沖鍛成形的關鍵。通常.低碳鋼單次增厚的推薦值為1.4。如零件需要的增厚比大于1.4.則需要進行多次增厚。

應用實例

圖5展示了一款汽車飛輪盤零件.該零件直徑為260mm.盤輻有一個中心孔和一個淺圓槽.厚度為3mm.盤緣部位厚度為10mm。設計的徑向沖鍛工藝路線為淺拉深→沖孔→徑向沖鍛。板坯材料為3mm厚的45鋼。

圖5 汽車飛輪盤

分三道次成形的單次增厚比大于1.4.分四道次成形的單次增厚比小于1.4.因此采用四道次徑向沖鍛。沖鍛時.坯料的壓盤直徑為240mm.與飛輪盤輪輻的直徑一致。為了避免刮傷.旋輪型槽設計成錐形.并在型槽底部設計過渡圓角。

零件徑向沖鍛成形在100t旋鍛機上進行(圖6)。輪盤壓緊力設置為50t.軸向進給速度0.05mm/r。成形時所需的軸向進給力約9t.遠低于軸向沖鍛所需的約1500t。

圖6 100t徑向沖鍛成形設備

沖鍛成形設備的選擇

選擇沖鍛成形設備需要考慮的主要因素有工藝特點、成形方式和成形力。軸向沖鍛成形一般由多個工序組成.沖壓成形力較小.而鍛造成形力較大。可選擇臺面大、剛性好的設備.如框架式機身大臺面的液壓機和機械式壓力機.安放較大型的模具.設置多個工位成形。沖鍛成形時.鍛造成形一般是最后一道工序。因此.選用沖壓壓力機進行沖壓變形.在鍛造壓力機上進行鍛造變形.組成一個系統.也是一種較為合理的選擇。

徑向沖鍛由于具有成形方式的特殊性.鍛造工序需要單獨在一臺設備上完成.需選用專用旋轉成形設備。華中科技大學與黃石華力鍛壓機床有限公司合作研制的100t旋鍛機的機架采用框架式結構.上、下主軸由液壓驅動.壓緊力100t;兩個主軸分別連接一個由液壓馬達驅動的上、下旋轉壓盤.轉速200~600r/min;工作臺上分布有四個安裝有成形旋輪的側向進給系統.徑向進給壓力15t.成形時旋輪被動旋轉。旋鍛機能夠同時實現旋轉和側向進給功能.旋轉和進給速度可調.并具有良好的剛度和成形效率.能夠滿足徑向沖鍛成形的需要。

結束語

板材沖鍛成形是一種復合了沖壓和鍛造成形特點的塑性成形新技術.材料利用率高.零件成形精度高.可以實現凈成形.在成形不等壁厚結構零件方面具有突出的優勢。還可以像普通沖壓那樣用帶材連續生產.生產效率高。因而.具有非常廣闊的應用前景。

王新云.博導.材料成形與模具技術國家重點實驗室副主任.主要從事塑性成形技術與鍛壓設備方面的研究工作.主持和參加多項國家、省部級以及企業合作研發項目.獲得授權專利5項。