某車型尾門內板沖孔模具結構設計

工藝分析

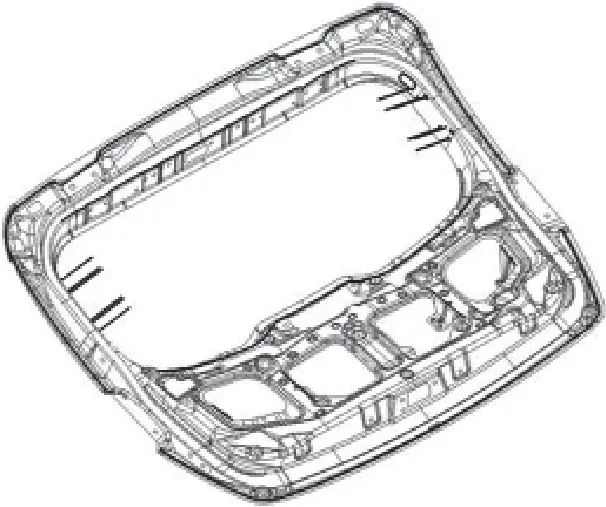

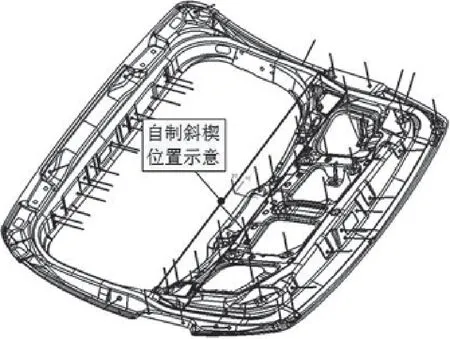

某車型尾門內板的工藝排布如圖1~4所示:OP10為拉延,OP20為完成所有的修邊和沖部分孔,OP30為側沖門框兩側的孔和上下翻邊,OP40為沖所有剩下的孔和翻尾門框兩側的邊。足所有孔位的實現,且需要多種自制斜楔機構完成沖孔,如勾沖斜楔、自制側沖斜楔等。

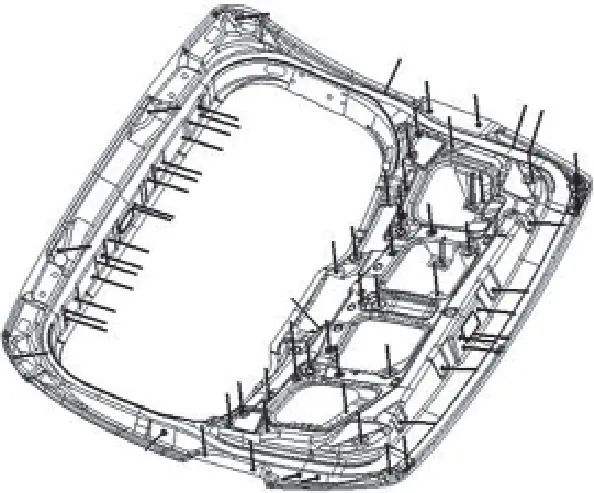

圖1 OP10拉延

圖2 OP20修邊沖孔

圖3 OP30翻邊側沖孔

圖4 OP40沖孔、側沖孔、翻邊

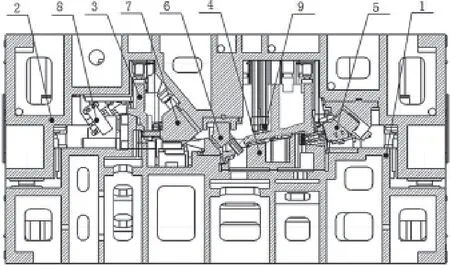

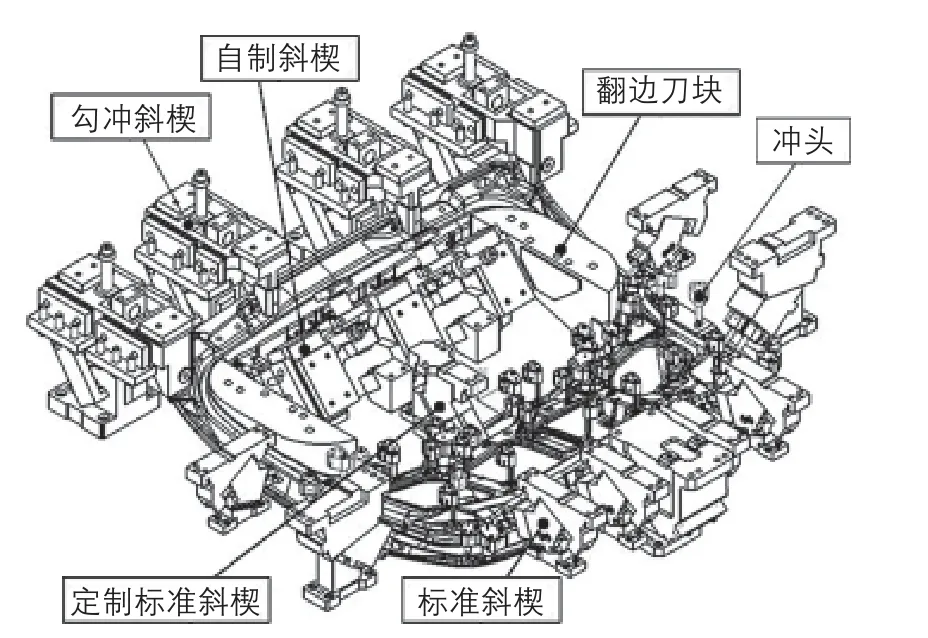

圖5 模具結構示意圖

本工序需完成的沖孔可以分為以下幾類:第1類為4個需要勾沖的孔;第2類為16個需要非標斜楔側沖的孔;第3類為16個用標準斜楔側沖的孔;第4類為18個角度小于10°,采用正沖的孔;第5類為17個角度小于16°且大于10°使用正沖的孔,但因需要保證沖孔的精度,故此沖頭需要使用定制工作部分的形狀以保證尺寸精度。

工作部分結構設計

沖孔

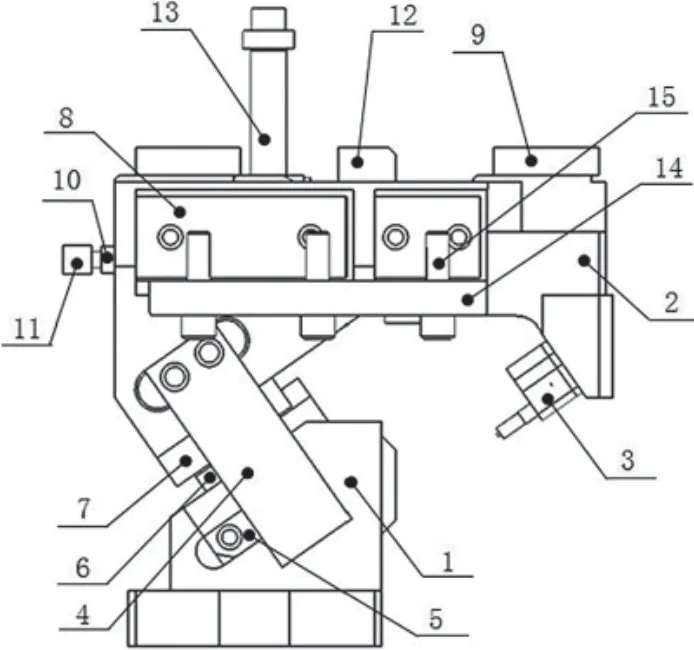

因尾門頂部的四個孔,無法采用傳統的垂直沖裁或斜楔側沖,故采用勾沖斜楔裝置實現沖孔過程,勾沖斜楔的結構如圖6所示。

圖6 勾沖斜楔結構示意圖

⑴工作原理。

1)模具工作時,勾沖機構隨上模座下行,直到V形導板與驅動導板接觸,在驅動導板作用下,整個勾沖機構沿滑動導板與上模座產生水平位移,綜合運動為勾沖機構沿驅動導板運動,最終由沖頭實現沖孔。沖孔完成后上模抬起,氮氣彈簧推動勾沖機構產生水平位移,直到復位完成,準備下一次沖孔。

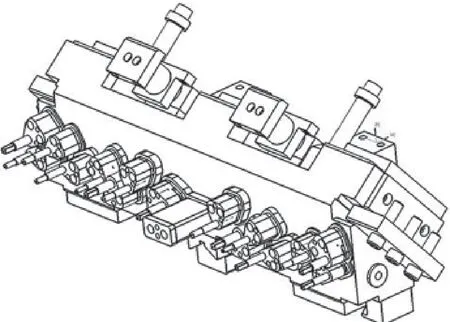

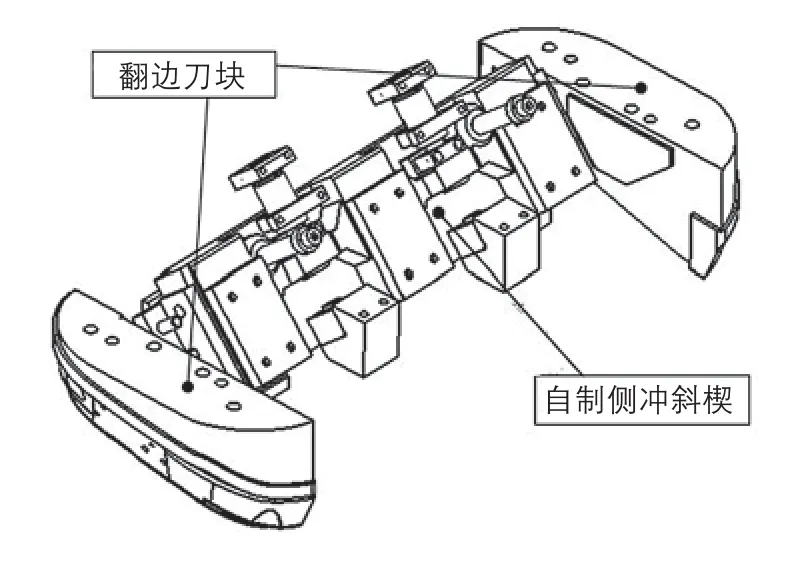

2)在尾門上部有一排16個角度接近的孔,模具結構設計時,綜合考慮采用自制的非標斜楔完成此處的工作內容,如圖7所示。

圖7 非標側沖斜楔示意圖

此處應注意:因兩側為翻邊工作內容,此時的非標斜楔要采用合理的措施與翻邊刀塊避讓開,保證側沖和翻邊都能正常工作。

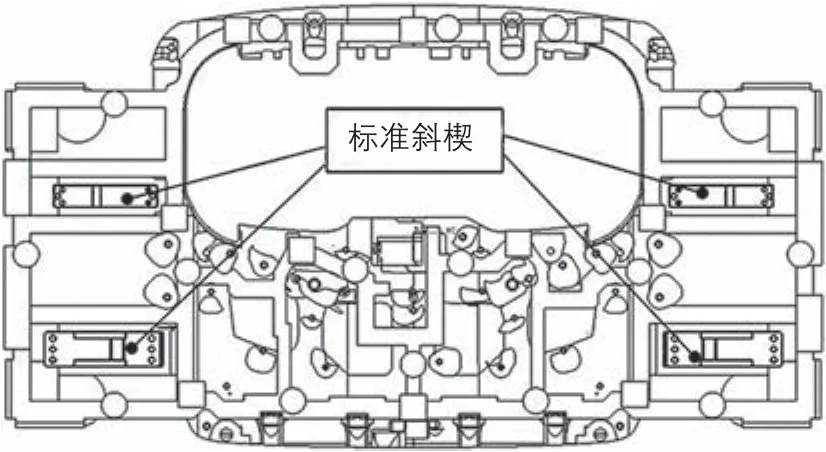

3)周圈16個孔為可以用標準斜楔側沖來完成的側沖孔。注意兩側的標準斜楔要與壓芯結構進行合理避讓設計。

4)中間的35個孔都使用正沖的形式完成。

⑵制孔方案。

有17個角度小于16°大于10°的孔。對于此17個孔,以下介紹幾種方案:

1)方案一:角度較大的斜面上的孔使用斜楔側沖,如圖8所示。經分析,此方案:(a)需使用一個非標斜楔,8個標準斜楔,使用斜楔的成本費用過高;(b)斜楔比較多,空間不足,結構較難實現;(c)由于中間的斜楔都是安裝在壓料芯上的,對于壓芯上側沖孔的安裝調試過程難度大。

圖8 矩形框內的孔若使用非標側沖斜楔示意圖

2)方案二:綜合考慮35個孔全部使用正沖的形式,此時需要考慮完成沖孔的精度。如果角度比較大的斜面上的17個孔都采用正沖的形式:(a)沖出的孔與產品面上要求的孔存在誤差,特別是一些對精度要求較高的孔,沖出的孔精度較差;(b)斜面角度較大(基本上都大于10°),沖孔時受斜面力的作用,對沖頭的磨損較多,也可能造成沖頭折斷,減少沖頭壽命。

針對上述兩種情況,此17個沖孔使用正沖的形式上做如下優化:(a)斜面上17個沖孔沖頭的工作部分形狀尺寸采用斜面上孔的投影截面定制加工做出,保證沖孔的質量;(b)斜面上的17個沖孔都采用快換形式的沖頭,保證工作效率。

翻邊刀塊

在設計翻邊刀塊時需要考慮與尾門門窗內設計的非標斜楔避讓,合理地排布結構,優化設計,保證兩部分結構在工作時無干涉現象,結構設計如圖9所示。

側沖缺口

圖9 翻邊刀塊與非標側沖斜楔

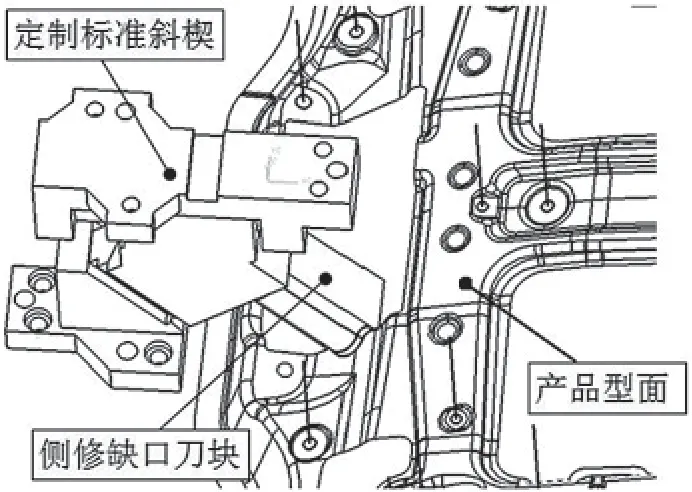

側沖缺口部分在結構設計時有兩種方案。方案一:將側沖的標準斜楔安裝在壓料芯上,采用隱沖的方式,該方式的安裝調試難度大,維修使用很不方便,而且壓料芯上的結構空間不足,造成壓料芯安裝標準斜楔后的強度差。方案二:將側沖的標準斜楔安裝在下模上,但此時的標準斜楔依然沒有足夠的空間去放置。因此,需要改進此標準斜楔的結構,滿足現有條件的空間需求,完成斜楔的安裝,如圖10所示。

圖10 側沖缺口部分設計方案二

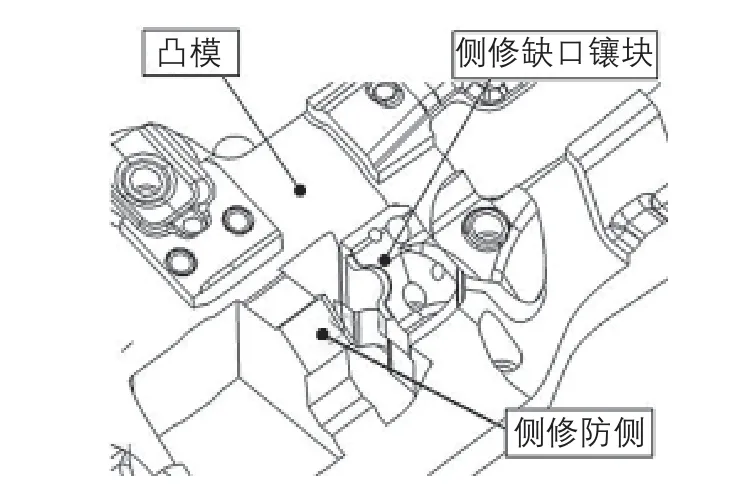

優化結構部分在此側沖缺口時,模具在工作過程中會產生側向力,對于模具刀塊的壽命以及缺口的沖孔質量都有很大影響。因此,需要有一結構去平衡側向力來改善側沖質量,如圖11所示。

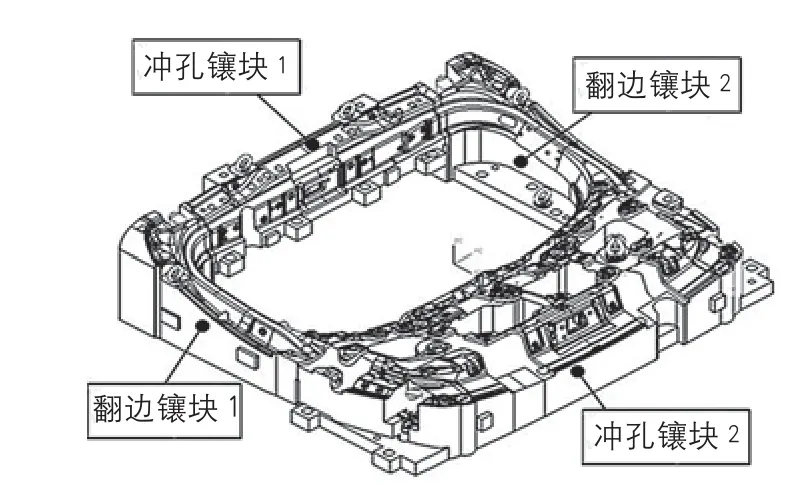

工作部分結構設計如圖12所示。

圖11 優化結構設計

圖12 工作部分結構設計

圖13 壓料芯結構設計

圖14 凸模設計

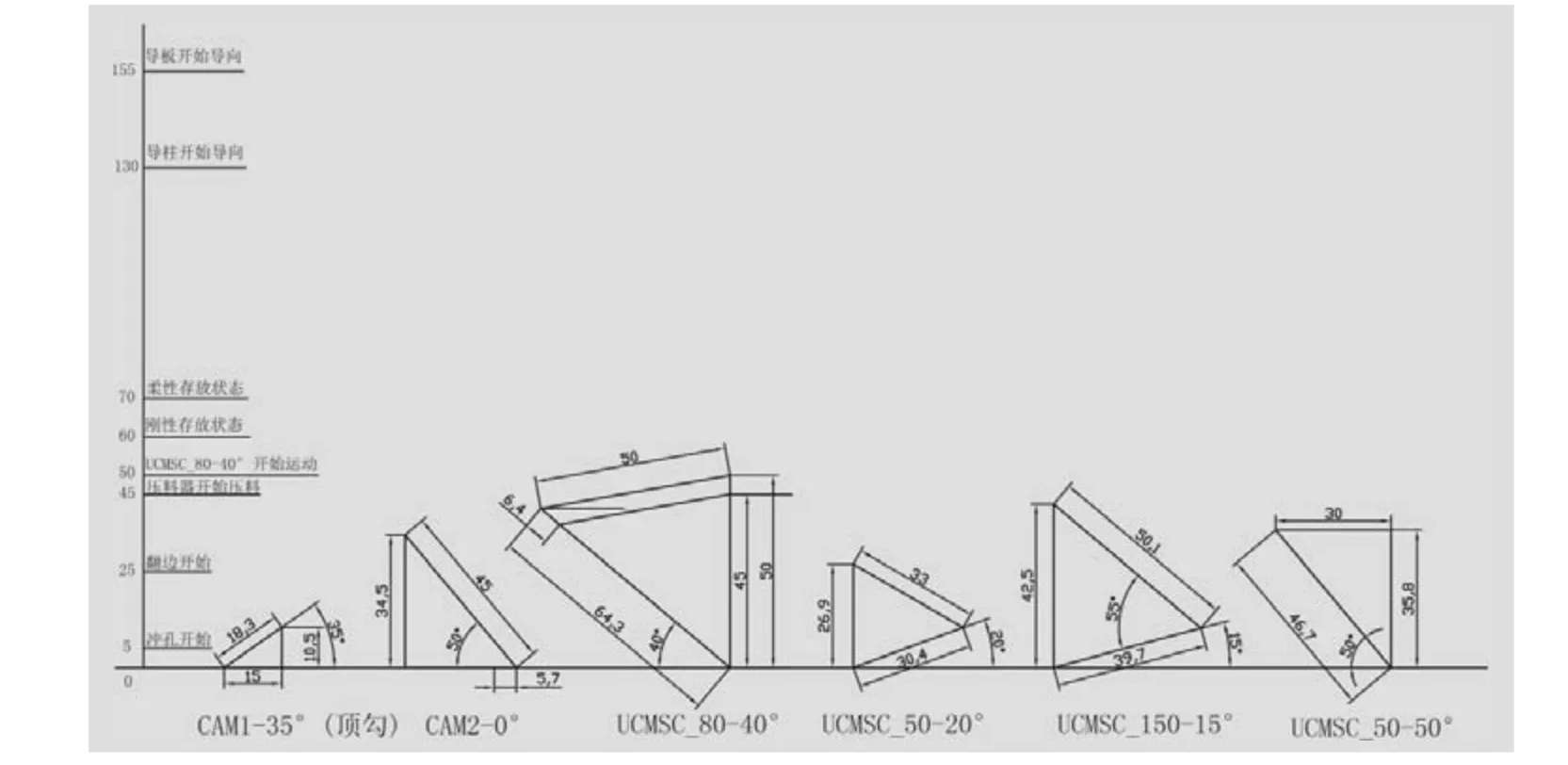

圖15 工作行程圖

壓料芯結構設計

壓料芯在結構設計時需要保障兩邊標準斜楔沖孔的位置,要避開標準斜楔,設計時將標準斜楔置于壓料芯的避讓孔內,如圖13所示。由于有較多孔需要側沖及勾沖來完成,為保障壓料芯與側沖斜楔、勾沖斜楔不干涉,需要將壓料芯與其他面之間的間隙留出安全余量,一般情況下兩個非加工面的安全余量在15mm,兩個加工面的安全余量在5mm,一個非加工面和一個加工面的安全余量在10mm。因本模具結構側沖勾沖的孔非常多,壓料芯結構需要加工以避讓的部分相對也比較多。

凸模結構設計

凸模的設計主要在于托料芯的分塊處理以及板件的廢料滑落。

此模具結構的限制,需要將下模做分塊處理,按本工序內容,尾門框兩邊為翻邊部分,故需要分兩塊,然后尾門框上部分分為一塊,剩下的部分分為一塊,下模分為4塊(如圖14所示),分別為沖孔鑲塊1、沖孔鑲塊2、翻邊鑲塊1和翻邊鑲塊2。

行程校核

模具結構設計完成后,需要對模具的工作行程(圖15)進行驗證。為了保障壓料芯的安全取出,需要做沖頭的回退驗證處理,使壓料芯即將離開下模型面時,沖頭已經完全退出壓料芯。

結束語

尾門內板是典型的汽車覆蓋件之一,合理的工藝及結構設計方案能夠縮短模具調試周期,提高零件成形質量。本文通過講解工藝信息的識別、各種沖孔結構設計要點、壓料芯的設計因素、模具結構部分的設計思想,完成了尾門內板沖孔模具的結構設計。該零件實現了四序化結構生產,提高了生產效率。目前,此尾門內板已穩定生產,沖孔尺寸精度滿足產品要求。

某車型尾門內板沖孔模具結構設計

文/丁文軍,劉春雨· 安徽江淮汽車股份有限公司技術中心