消除沖壓成形件拉延皺紋方法

在工作和實踐中,薄板在沖壓成形時,存在起皺和破裂的情況時,在技術上針對某一種情況采取的方法,可能會引起另一種情況發生。因此,消除皺紋的辦法必須與消除裂紋的辦法相適應。雖然成形開始有時會出現皺紋,但成形后,皺紋卻消除了,這種成形則是成功的,但若出現裂紋,則不成功。因此,在成形初期,是允許凹模內的毛坯產生某種程度的皺紋,然后利用成形過程中所產生的拉伸力,在成形結束時消除皺紋。這種方法提高了成形界限,保證了產品質量。

板內應力和材料流動的控制方法,還需進一步說明。首先是控制引起皺紋的板內應力或材料的流動。其次是當控制這些困難時,就在抑制皺紋的方向附加一定的力來控制(包括來自板厚方向的力),或提高吸收多余材料的能力。另外,還可增加零件的形狀剛性(包括板厚)。解決皺紋的實用辦法很多,大致可分為制件形狀、工序設計、沖模設計、沖壓條件和材料特性等幾個方面。

制件形狀

沖壓件有各自的功能和外形,制件形狀的解決辦法是以不損壞這些為前提的。因此,對同樣原因產生的皺紋的不同制件,有時候不能采取相同的解決辦法。

⑴減少制件的深度。成形深度增大,拉延成分就必然增大,這樣就增大了側壁部圓周方向的壓縮力。汽車上的覆蓋件等零件深度不必過大,采用這種方法比較好。

⑵避免形狀急變。形狀的急變,容易引起材料堆積和材料受拉力不均勻,橫斷面和縱斷面都同樣適用。

⑶將零件適當分塊。沖壓成形主要是通過對凸緣部的適當約束,控制板內應力和材料的流動,如果能把零件分塊的話,更容易控制。這個辦法單就形狀來說是有效的,但也要考慮沖模成本、裝配等有關問題。

⑷減少平直部位。平直部位本身剛性小,沖模對材料的壓緊力小,尤其是受到相鄰部位影響時,此處容易產生皺紋。為此要使平直部位多少有些曲率,或為了消除皺紋,往往設有局部凹坑(也可增加形狀剛性)。

⑸拐角部半徑R(橫斷面)適當。材料在拐角部容易承受不均勻的拉力,如果拐角部半徑R小的話,這種情況就更嚴重。因此,拐角部半徑R在某種程度上有必要加大一些。

工序設計、沖模設計

在沖壓成形中,雖然是同樣的制件,但由于成形方法不同,其工序設計和沖模設計就可能完全不同。因為這里也存在制件的形狀問題,所以與制件形狀的解決辦法有關。

⑴選定最適當的毛坯形狀和壓料筋的位置及形狀。凸模壓緊力的調節也是很重要的因素,凸緣壓緊力大的話,雖不產生皺紋,但增大了斷裂的可能性。采用這個辦法,可以根據凹模口的形狀調節各部位不同材料流入量。

⑵選擇合理的模具表面和拉延方向。這個皺紋的解決方法主要是調節制件各部位的拉延深度和側壁的斜度。拉延深度均勻,側壁傾斜較小時不易發生皺紋,但模具表面形狀也不要過于復雜。

⑶增加工序。該方法適合必須深拉延的制件或階梯差較大的制件,可分兩道或多道工序來成形,以減少一道工序的拉延深度或階梯差,另外補加整形工序,也是消除皺紋的一種方法。

⑷選取適當的凹模圓角R。為了防止斷裂,凹模圓角R相對板厚來說應有一定程度的大小,但若過大,就減弱了對圓角部位材料的形狀和流入量的控制,也容易產生皺紋。

⑸選擇適當的凹模斷面形狀。向凹模洞口內流入的材料,在拐角部和直邊部的變形阻力是不同的,拐角部的變形阻力大。要保證材料的流入量均勻,防止側壁承受不均勻的拉伸力,應避免凹模拐角R急劇變化。

⑹增加切口。比如中心支柱及正面護板形狀零件的切口有利于翻孔變形的進展,并具有減緩容易產生皺紋的拉延變形部分向側壁流動的效果。

⑺增加板厚。薄板的失穩極限應力與板厚的平方成比例增加,因此增加板厚對防止皺紋來說效果好。

沖壓條件

沖壓作業時的解決方法很多都與沖壓機械的調整有關。

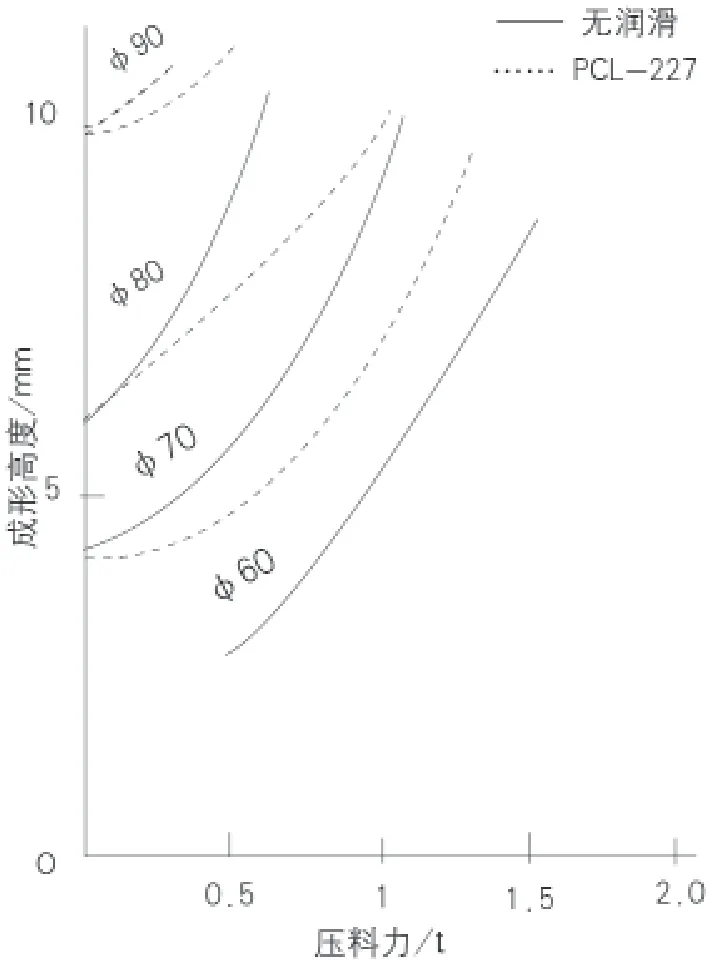

⑴調節壓料力和潤滑。如前所述,凸緣的壓緊條件對皺紋的產生影響很大。圖1所示是改變壓料力和潤滑時的皺紋極限曲線(曲線中所用材料為沸騰鋼鍍鋅板,凹模直徑為50mm,凹模圓角半徑為0.5mm,凸模直徑為21mm)。壓料力高或凸緣部無潤滑時不容易產生皺紋,但這樣就要產生粘結現象(毛坯金屬與模具的粘結),因此很有必要對凸緣部進行潤滑。

圖1 改變壓料力和潤滑時的皺紋極限曲線

⑵均衡壓料力。凸緣部全周的壓料力一般都是均衡的,但有的成形件在某個地方非常容易出現皺紋,這就要對凸緣的局部加大壓料力。用雙動壓機進行沖壓時,要使外滑塊壓力均衡。使用氣墊時,應適當地調節氣墊銷的位置。

材料特性

鋼的種類對圓錐臺成形的斷裂極限曲線的影響不同。雖然是一般的皺紋,但由于所使用的材料不同,產生的皺紋狀態也不同。

⑴使用r值大的材料。對于拉延變形來說,r值大,變形阻力小,所以成形所需的板內應力也小。而且由于板厚變薄量小,允許產生較大的拉伸變形,從斷裂的角度看是有利的。

⑵使用屈服點低的材料。屈服點高,凸緣壓緊力相對變小,這樣材料的流入量就增多,容易產生堆積皺紋。當材料收縮流入時雖然流入量相同,但因板內壓應力高,也容易產生皺紋。屈服點高的材料要用很大的力才能消除掉皺紋,不利于加工。

工作人員通過學習、研究、分析、改進、預防,消除了沖壓成形件在拉延中的皺紋,提高了零件的質量,推動了本廠產品及模具向標準化、專業化邁進,加快了新技術、新工藝、新材料、新結構的推廣和應用。

消除沖壓成形件拉延皺紋方法

文/杜春艷·黑龍江省哈爾濱市交通器材廠