CAE技術在船用軸承蓋鑄件工藝設計上的應用

東風商用車有限公司工藝所 (湖北武漢 430056) 劉旭葵 王澤忠 李 濤

1.工藝方案設計

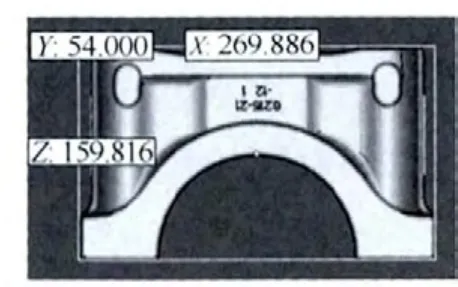

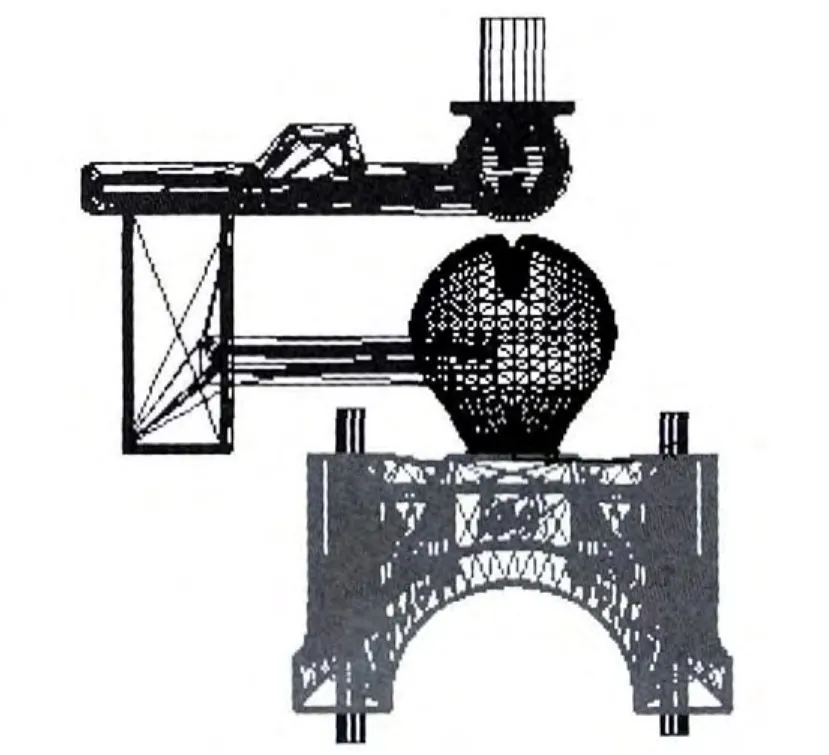

主軸承蓋 (見圖1)材料為球墨鑄鐵,該產品受動態應力影響較大,其內在質量要求嚴格,不允許有縮松缺陷。工藝設計初期,擬定了3套工藝方案,其設計思路如下:

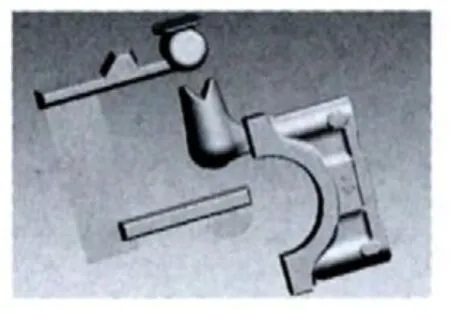

(1)方案一 (見圖2) 采用一個熱冒口,在主軸承蓋的一端進行補縮,另一端則期望利用球鐵的自補縮能力消除縮松缺陷。

圖1

圖2

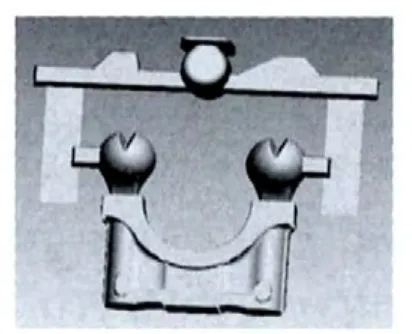

(2)方案二 (見圖3) 采用兩個熱冒口,分別補縮主軸承蓋兩端的厚大部位,中間厚大部位自補縮。

(3)方案三 (見圖4) 采用三個冒口,中間的厚大部位采用冷冒口進行補縮,并且將軸承蓋的重要工作面朝下布置,以期得到更好的質量。

2.CAE分析

利用MAGMASOFT鑄造工藝分析軟件,在計算機上模擬鑄件澆注成型過程,對3套工藝方案進行充型過程對比、補縮判據對比 (冒口模數)等分析。CAE分析顯示:

圖3

圖4

(1)第一套方案 具有材料消耗少、工藝出品率高的優點。但因補縮距離遠,球鐵自補縮效果不好,縮孔縮松缺陷較嚴重。

(2)第二套方案 采用兩個熱冒口,補縮距離短,比草案1補縮效果好。不足之處是材料消耗較多,工藝出品略低。

(3)第三套方案 在中間厚大部位處采用冷冒口補縮,補縮距離短,補縮較好。零件重要工作表面被布置在最下方,凝固順序佳,產品質量較好。但該方案因為設置了3個冒口 (一冷兩熱),材料消耗多,工藝出品低,并且仍存在縮孔縮松缺陷。

3.澆注系統工藝改善

根據計算機模擬分析結果,選擇以第三套工藝方案基礎進行工藝改善,新方案如圖5所示。

圖5 工藝布置

(1)冒口改變 去掉方案3兩側冒口,增大中間冒口。據CAE分析結果顯示,縮松部位集中在鑄件模數最大位置處 (中間厚大部位)。新方案將冒口布置在易縮松部位附近,并采用熱冒口。在補縮通道上設置儲有足夠多鐵水的冒口,從熱冒口進料,可以更好提高補縮效率。

(2)增加砂芯 在主軸承蓋兩個螺栓孔部位增加砂芯,直接將螺栓孔鑄出,均勻鑄件壁厚,避免產生鑄造缺陷,并能減少鑄件加工余量,提高工藝出品率。

4.工藝方案驗證

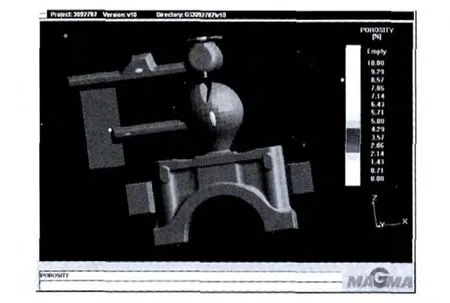

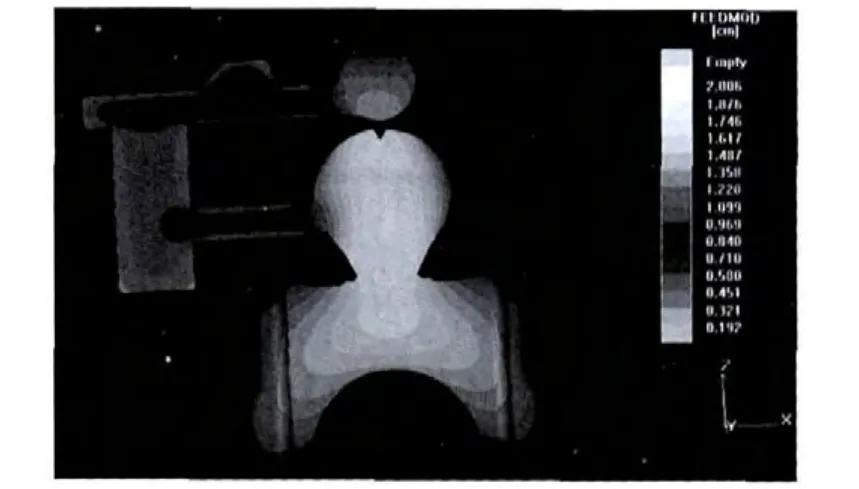

對修改后的新工藝方案再次進行CAE分析。

(1)凝固過程液相分布 觀察圖6凝固過程液相分布顯示,鑄件本體基本實現了順序凝固,冒口為最后凝固部位,具有收集渣水的作用。

(2)模數分布 通過圖7模數分布示意圖右側的顏色標尺可以看出,鑄件模數分布發生改變。冒口最大模數值2.06cm,鑄件最大模數值1.6cm,冒口模數與鑄件模數比值大于1.2,有較好的補縮效果。在冒口的影響下,鑄件已經沒有熱節存在。

(3)縮松缺陷 利用MAGMA軟件的縮松缺陷判據進行觀察,鑄件本體不存在縮松缺陷。

圖6 凝固過程液相分布

圖7 模數分布示意

5.CAE模擬分析工藝與傳統鑄造工藝對比

鑄件工藝設計需要綜合考慮鑄造質量、生產成本及交貨期等關鍵因素,在最短時間內拿出最優的方案。

與傳統鑄造工藝相比,計算機CAE分析流程實現了“工藝方案設計→校核→方案優化→再校核→取得較理想工藝方案”的全過程可視化調整,使鑄造工藝方案制定由“經驗”型走向“科學”型。

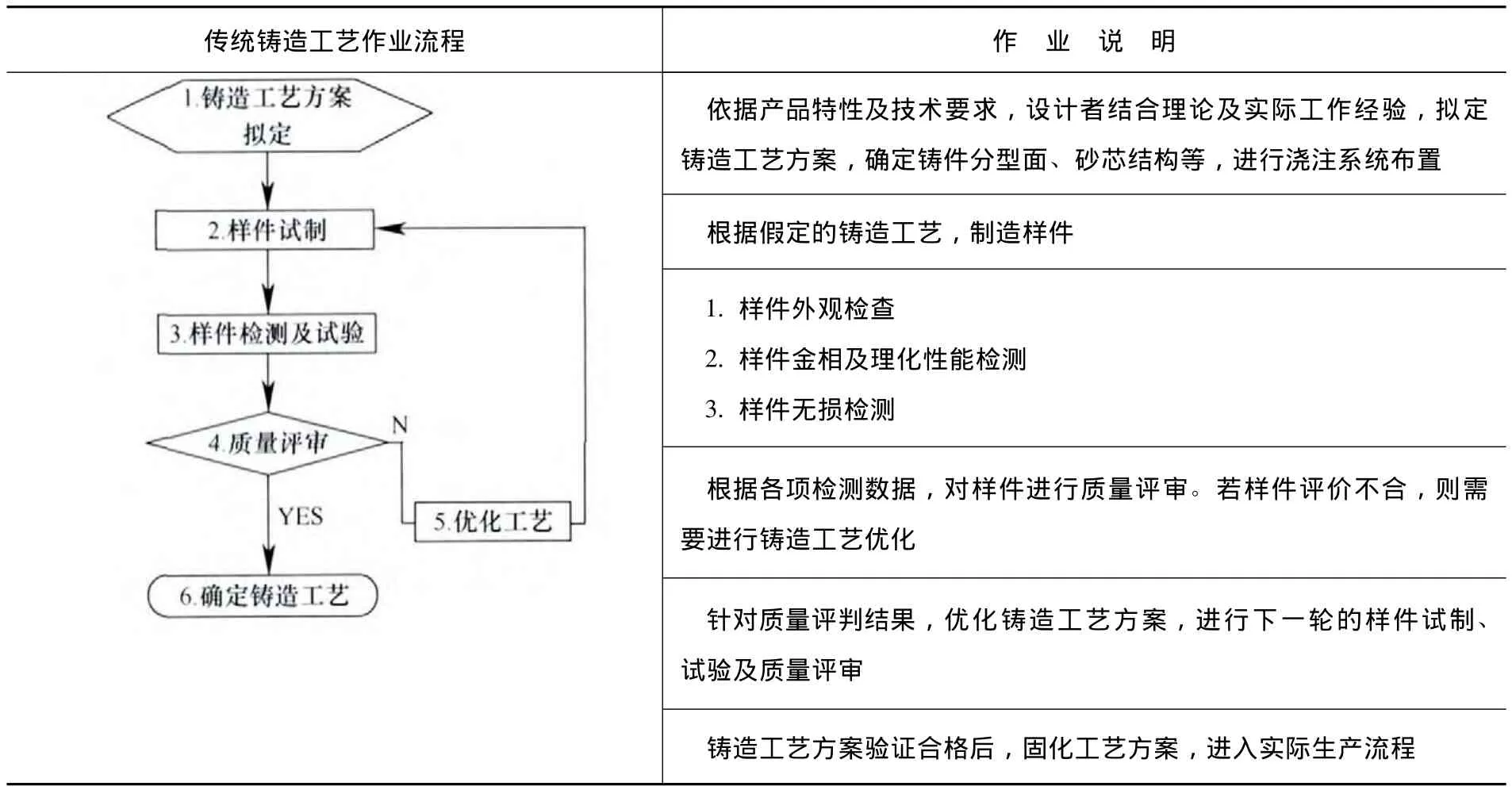

(1)傳統工藝流程 (見表1) 設計者憑借理論知識和以往工作經驗擬定鑄造工藝方案后,先要試制出鑄件樣品,再通過鑄件樣品材料性能試驗及評價,才能判斷鑄造工藝方案的合理性。若發現問題后需要更改工藝方案,重新修改鑄件澆注系統,然后再經過制樣、工藝試驗等環節,循環反復多輪試制、試驗后才能得到最終合理工藝;遇到鑄造工藝方案變動較大的情況,則會導致高成本及過長的開發周期。

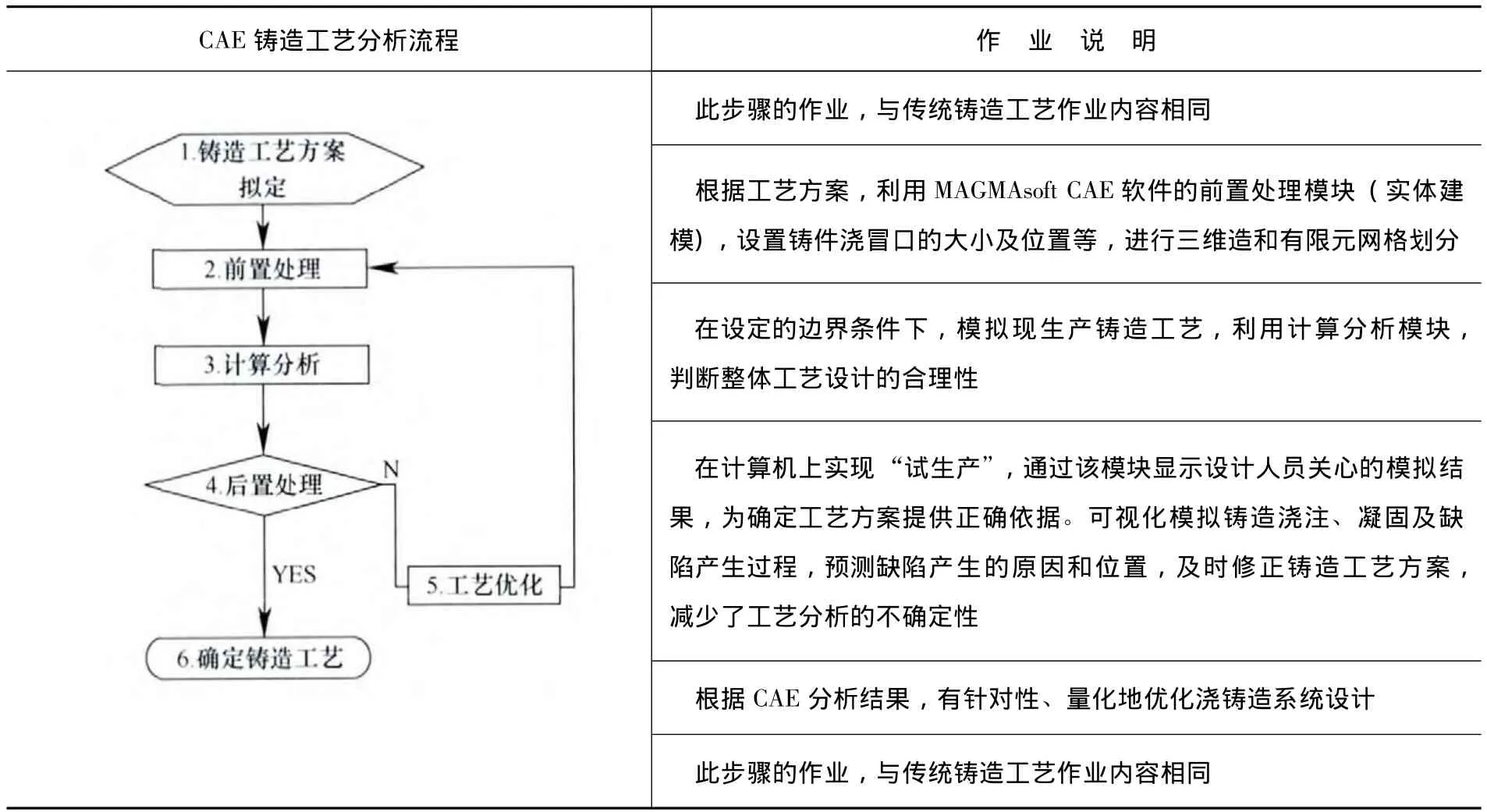

(2)CAE模擬分析流程 (見表2) 擬定鑄造工藝草案后,首先在計算機上借助鑄造分析軟件進行鑄件充型凝固過程數值模擬分析;根據分析顯示結果,預測可能產生的鑄造缺陷及其部位,及時發現工藝不足之處;在計算機上修改工藝方案,并重新模擬驗證其合理性。通過幾輪工藝優化、模擬分析及驗證,最終確定工藝方案后再投入生產。鑄件質量高、生產成本低、周期短。

表1 傳統鑄造工藝作業流程

表2 計算機CAE模擬分析流程

6.結語

主軸承蓋模擬分析結果表明,運用MAGMA軟件在計算機上進行鑄件充型凝固過程的數值模擬分析,查看縮孔、縮松等缺陷的生成及分布情況,便于預測可能出現的鑄造缺陷。在主軸承蓋熱節部分設置冒口并調整其大小,實現順序凝固,有效改善了熱節狀態,消除了鑄造缺陷,使鑄件質量得到有效保證,實現了以科技指導生產的良好效果。主軸承蓋產品經過100%X-Ray檢測,無任何縮松缺陷,滿足用戶要求。