轉爐爐內“噴爆”原因分析及預防對策

吳湧濤 黃志強 熊永平 尹振江

(方大特鋼科技股份有限公司)

0 前言

轉爐是煉鋼的容器和冶煉發生器皿,鐵水、廢鋼、生鐵、造渣材料、護爐材料、含鐵物質、氧氣等在轉爐內激烈反應進行冶煉,控制不當時爐內反應的激烈程度大于轉爐容器“容忍”的空間,即刻發生“噴爆”,爐內材料高溫熔融物、氣體從爐口,或炸開爐體薄弱部位“飛”出,巨大的“氣浪”沖擊和高溫熔融物的傷害,造成設備損壞和人員傷亡,形成事故。因此,對“噴爆”事故進行分析,查找事故原因,制定防范措施具有極其重要的意義。

1 轉爐煉鋼系統構成

1.1 轉爐冶煉工藝流程

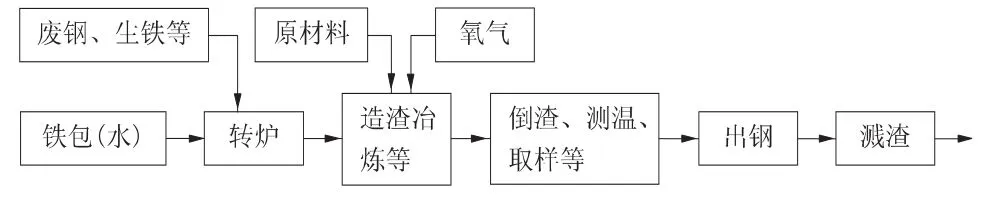

轉爐冶煉分為五步:①通過行車將鐵水、廢鋼、生鐵等原料加入轉爐;②轉爐降氧槍供氧吹煉,期間通過爐頂料倉加入造渣等材料;③倒爐倒渣、取樣、測溫等;④轉爐出鋼脫氧合金化處理;⑤濺渣護爐。轉爐冶煉工藝流程如圖1所示。

圖1 轉爐冶煉工藝流程

1.2 轉爐煉鋼流程構成要素

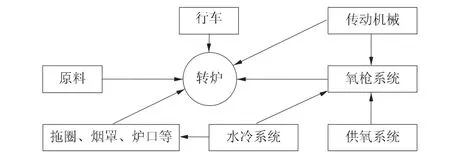

構成轉爐冶煉的要素有:轉爐爐體,轉動爐子的傳動機構,鐵水、生鐵、造渣料等原材料,加入原材料的行車,倒渣的爐口、密封爐口的煙罩、煙道、承重轉爐的托圈、下料管等水冷件及其水冷系統,氧槍及供氧系統。這些要素的關聯關系如圖2所示。

圖2 轉爐煉鋼構成要素關聯示意圖

2 轉爐爐內“噴爆”事故機理

轉爐煉鋼是一個高溫的物理化學反應過程,整個工藝過程都在高溫狀態下進行。

轉爐爐內“噴爆”主要是氣體瞬間膨脹或大量氣體產生,爐內沒有空間或及時“泄壓”,氣體從爐口或薄弱部位,附帶爐渣、金屬等高溫熔融物沖出爐體,形成事故。一般氣體有兩類,一類是CO,一類是蒸汽。

轉爐內,由于氧氣流股對容池的沖擊,以及脫碳反應產生大量CO氣體逸出,造成爐渣及金屬液的飛濺是不可避免的,正常情況下,這種飛濺的高度不會超出爐口,當脫碳速度達到0.4%/min ~0.6%/min時(正常情況是0.20%/min ~0.25%/min),短時內產生大量的CO,每秒鐘向爐口排出其體積為鋼液體積3~4倍的CO氣體,氣體具有較大的動能,可將爐渣及金屬液噴出爐外[1]。

轉爐內,原材料水份含量高、封閉器皿帶水、水冷設備漏水等原因造成水入高溫轉爐內,水瞬間加熱成蒸汽,體積隨溫度迅速膨脹,經計算:僅500 g水被加熱到1600℃時,水蒸氣壓力會突然升高到853.8 MPa[2],巨大的蒸汽壓力變為動能,將覆蓋蒸汽的和周圍的爐渣、金屬向低壓方向“泄壓”,形成爆炸。

3 轉爐爐內“噴爆”事故分類及原因分析

根據轉爐爐內“噴爆”機理可知,形成事故的動能有CO和水蒸氣兩種介質,但產生這兩種介質的要因有以下五個方面,這五個方面也是轉爐爐內“噴爆”事故的五個分類。

3.1 原材料不合格引起“噴爆”

原材料潮濕和原材料中有密封器皿是原材料引起“噴爆”的主要原因,當潮濕原材料和密封器皿加入轉爐時,原材料水分、密封器皿內水份或氣體,在轉爐內經高溫瞬間變成氣體,迅速膨脹并帶動爐內材料涌出爐體引起“噴爆”事故。

原材料不合格主要有兩種,一種含水量高不合格,一種C含量超過要求不合格。生鐵潮濕,廢鋼密封器皿(主要內含水)潮濕,造渣材料、護爐材料、冷卻劑等水分高加入轉爐,不可避免地高溫氣化膨脹,嚴重引起“噴爆”事故,此為前一種材料水分不合格引起事故;有的原材料有C要求,若超標入爐,一方面碳與氧快速形成C、O反應生成CO氣體,或碳與爐渣中高FeO激烈反應生成CO氣體,熔池內脫碳反應的不均勻性而突發性脫碳,可能引發“噴爆”事故。另一方面原材料C高還可能引發其它設備事故,如:加入轉爐內的冷卻劑污泥球碳含量過高,碳氧化產生的CO濃度積達到一定時,風機與污泥球粉末摩擦產生火花,造成風機內CO與空氣中的氧氣發生劇烈反應,導致風機爆炸事故[3],此為后一種材料C含量不合格引起事故。

3.2 操作不當引起“噴爆”

操作不當引起的“噴爆”分兩種,一種是轉爐冶煉(供氧)過程發生的“噴爆”,另一種是非冶煉過程發生的“噴爆”。

冶煉過程發生的“噴爆”常指嚴重的“噴濺”。“噴濺”是頂吹轉爐操作過程中經常見到的一種現象,分爆發性噴濺、泡沫性噴濺和金屬噴濺[4]。噴濺產生初始,只有少量的爐渣、金屬、氣體“逸出”,一時得不到控制,噴濺加劇,瞬間大量的爐渣與金屬熔融物、氣體“爆出”爐外,甚至將爐帽、煙罩等炸開,形成“噴爆”事故。操作不當引起的“噴爆”,不僅飛濺的爐渣、金屬產生傷害事故,還會損傷爐帽、煙罩、水冷爐口等設備,使冷卻水進入爐內,引起“噴爆”。

非冶煉過程發生的“噴爆”常發生在留渣操作或倒渣不凈時,高氧化性爐渣遇兌入的鐵水,渣中高“FeO”與鐵水中“C”激烈反應,瞬間生成大量的“CO”引發“噴濺”;另外,雙渣法煉鋼,高FeO含量的爐渣進入脫碳期,劇烈的C、O反應產生的CO氣體在倒爐時“涌”出爐口,會產生“噴爆”事故;轉爐更換新爐襯砌筑時磚膨脹縫未掌握好,或開新爐生產前新爐襯烘烤不夠,倒爐時爐襯坍塌,或潮濕爐襯水分氣化膨脹,也會形成“噴爆”事故。

操作不當主要是對規程、規章、制度不熟悉執行不到位或違章作業引起。

3.3 設備漏水引起“噴爆”

轉爐煉鋼離不開水,很多設備需要水來冷卻,但又懼怕水,而怕就是怕設備漏水。設備漏水有兩方面因素,一是設備質量問題或壽命超期引起的漏水,二是操作不當造成的設備漏水。

氧槍、氧槍孔、下料管、煙罩、罩裙、煙道、水冷爐口、托圈等水冷設備因為存在質量問題或者延期壽命使用,均可能發生設備漏水,而水進入轉爐爐內,經高溫瞬間蒸發成氣體,得不到及時排出,迅速膨脹涌出爐體引起“噴爆”事故;還有這些水冷設備,由于操作失誤,燒蝕、急冷急熱、冷卻不足、不均,機械擠壓等傷害設備致其漏水,水質不當最終也會傷害水冷設備造成設備漏水,漏水進入轉爐內,均可能會引起“噴爆”事故。

設備漏水是設備事故,而漏水進入轉爐內,才可能引發“噴爆”,形成安全事故。

3.4 工藝不完善引起“噴爆”

制定的轉爐原材料標準、生產方法、操作規程、設備規程不合理(或不完善)等引起的“噴爆”,統稱為工藝(不合理、不完善)引起“噴爆”。工藝不合理、不完善主要是指規程、規章、制度、規范、要求的缺失和不合理、不完善,在原材料、生產流程、生產操作、設備操作、新工藝、新技術、新設備、新材料等方面,由于認識不夠、時間的變化、環境的改變、人員的變換、方法的不同等都可能使得規程、規章、制度、規范、方法等在制定時缺失內容,或因時、因地、因人、因物、因法而失效,或系統不完整不合理,這些(方面)的不足,不能及時發現、改進,就可能釀成事故。

工藝不完善表象是文件不完善,根子是制定文件的人,沒有動態的管理文件,確保文件有效。

3.5 綜合因素引起“噴爆”

上述兩種或兩種以上因素引起的“噴爆”,稱為綜合因素引起“噴爆”,是一種或兩種因素不當延伸或誘發另一因素問題或事故,甚至傳遞到第三因素問題或事故,再引發“噴爆”事故。

隨著安全工作的進步,職工安全意識的提高,單個因素引起的“噴爆”事故減少,但事故危害輕的操作抱著僥幸心理還存在,如此使得危害在下個因素疊加或引發事故。

4 “噴爆”事故預防措施

安全貫穿于生產的全過程,是針對生產中的一切人、物(材料、設備)、環境、方法、計量等的狀態進行管理與控制,是一種動態管理。結合“噴爆”事故機理及事故原因分析,制定“噴爆”事故的預防措施,要從以下五個方面入手,完善文件、動態管理,形成有效的安全管理機制。

4.1 建立完善的原材料標準與檢驗、判定、信息傳遞、入爐工藝等預防制度

在原材料方面,廢鋼、生鐵要避雨堆放,避免潮濕入爐,特殊情況使用,采取轉爐先加廢鋼再兌鐵水工藝及其在安全預警制度下實施;廢鋼含密閉器皿必須挑除,不準入爐;造渣材料、護爐材料、冷卻劑等原材料必須制定水分等要求,特殊情況要使用,嚴禁多個超標材料同時使用,并要求必須有預案指導操作(規定材料使用時間、地點、數量、方法、監督等);建立完善的原材料檢驗、判定、結果傳遞、入場、入爐工藝等規范。

4.2 嚴格操作制度

在操作方面,主要控制的就是違章操作。這方面依靠的是健全的規程、規章、制度、規范、要求,班組、車間、廠級、部門等定期和不定期的安全檢查,及時、有效涵蓋規程、規章、制度、法律法規、安全意識等的培訓,獎懲嚴厲的激勵機制等基礎管理來保證。

根據常見的“噴爆”事故,應嚴格:轉爐砌爐制度、新爐烘烤制度、裝料制度、冶煉操作供氧和加料制度、終點控制(終渣和留渣)制度、濺渣制度等制度的執行;重點控制砌爐的膨脹縫,新爐烘烤時間、方法,鐵水與廢鋼生鐵的不同工藝的加入順序,冶煉渣中FeO控制,氧槍槍位高低,終點溫度和爐渣氧性,爐襯侵蝕等關鍵控制要素。

在操作上還需采取一些監控手段,爐殼關鍵部位測溫監控、氧槍防墜落裝置、氧槍槍位班班測量、爐底測量等,有條件的可以上爐襯測厚儀、轉爐冶煉音頻化渣儀等監測設備。

4.3 設備計量監督、連鎖控制,制定嚴格的設備三大規程和可控的設備壽命管理

在設備方面,主要指水冷件設備防止“漏水”和“被漏水”。首先對氧槍、氧槍孔、下料管、煙罩、罩裙、煙道、水冷爐口、托圈等水冷設備實施水溫、水壓、水量差計量監控,實現與煉鋼連鎖控制,異常參數拒絕煉鋼;主要水冷件不允許封“點”煉鋼,個別水冷件不封“點”生產要有規范;制定全面的氧槍、氧槍孔、下料管、煙罩、罩裙、煙道、水冷爐口、托圈等水冷設備的操作、維護(點檢)、檢修三大規程;加強設備壽命管理和檢修質量管理,防止無序延長壽命和不合格的檢修、維修質量發生;建立設備壽命末期的操作制度,動態跟蹤、操作、控制壽命末期的設備;對設備冷卻水質量(成分指標、流量、壓力要求)要動態跟蹤、控制;特別重要的是對上述的水冷設備要制定事故預案和進行預案預演。

目前,鋼廠較為突出的難點是設備壽命管理。設備壽命不能單純看設備在線運行時間,是設備在設計、制作質量、進廠驗收、安裝質量、過程監控、小修、維修質量、操作規范、管理等多方面的綜合體現,建立設備全壽命周期管理系統,對設備的全過程狀態進行監控,是目前較為推行的方法。

4.4 規范“四新”工藝技術,實效評價、修改文件

在工藝方面,推行“四新”技術時,應組織專業技術人員對規程、規定、制度等文件評價,避免在制定安全防護措施前論證不全面、細致,安全操作規程、技術操作規程、設備操作規程、作業指導書等操規制定有缺失;其次,要定期或不定期重新評價、審定規程、規定、規章、制度等文件,評定時,要避免組織人員不全,沒有收集各部門、多操作工的意見,文件修改“走形式”。工藝方面要避開這兩項做法。

4.5 加強現場信息溝通

現場瞬息萬變,信息量很大。現場是根據信息作業,缺乏信息,必會造成盲目作業,違章生產,因此要加強現場的信息溝通,特別是異常信息的傳遞。要充分發揮班前、班后會的信息傳遞作用,借助對講機、電話、計算機、大屏顯示等信息傳遞手段共享信息,依靠現場語言、肢體溝通,及互相監督,實現信息正常、有效傳遞。

5 結束語

轉爐爐內“噴爆”是由CO、水蒸氣兩種介質的高動能“做功”產生,可分為原材料不合格引起“噴爆”、操作不當引起“噴爆”、設備漏水引起“噴爆”、工藝不完善引起“噴爆”、綜合因素引起“噴爆”五類。根據各類事故的機理深入分析了事故的原因,制定了“建立完善的原材料標準與檢驗、判定、信息傳遞、入爐工藝等預防制度;嚴格操作制度執行;實施設備計量監督、連鎖控制,制定嚴格的設備三大規程和可控的設備壽命管理;規范“四新”工藝技術,實效評價、修改文件;加強現場信息溝通”五項防范措施,具有一定的借鑒意義。

[1] 吳勉華.轉爐煉鋼500問.北京:中國計量出版社,1992:152-154

[2] 王雅貞,李承祚,等.轉爐煉鋼問答.北京:冶金工業出版社,2003:347-348

[3] 李新林,申斌,王三忠.轉爐一次除塵風機爆炸原因分析與對策.河南冶金,2013,21(4):38-40.

[4] 王雅貞,張巖,張洪文,等.氧氣頂吹轉爐煉鋼工藝與設備.北京:冶金工業出版社,1983:124-125.